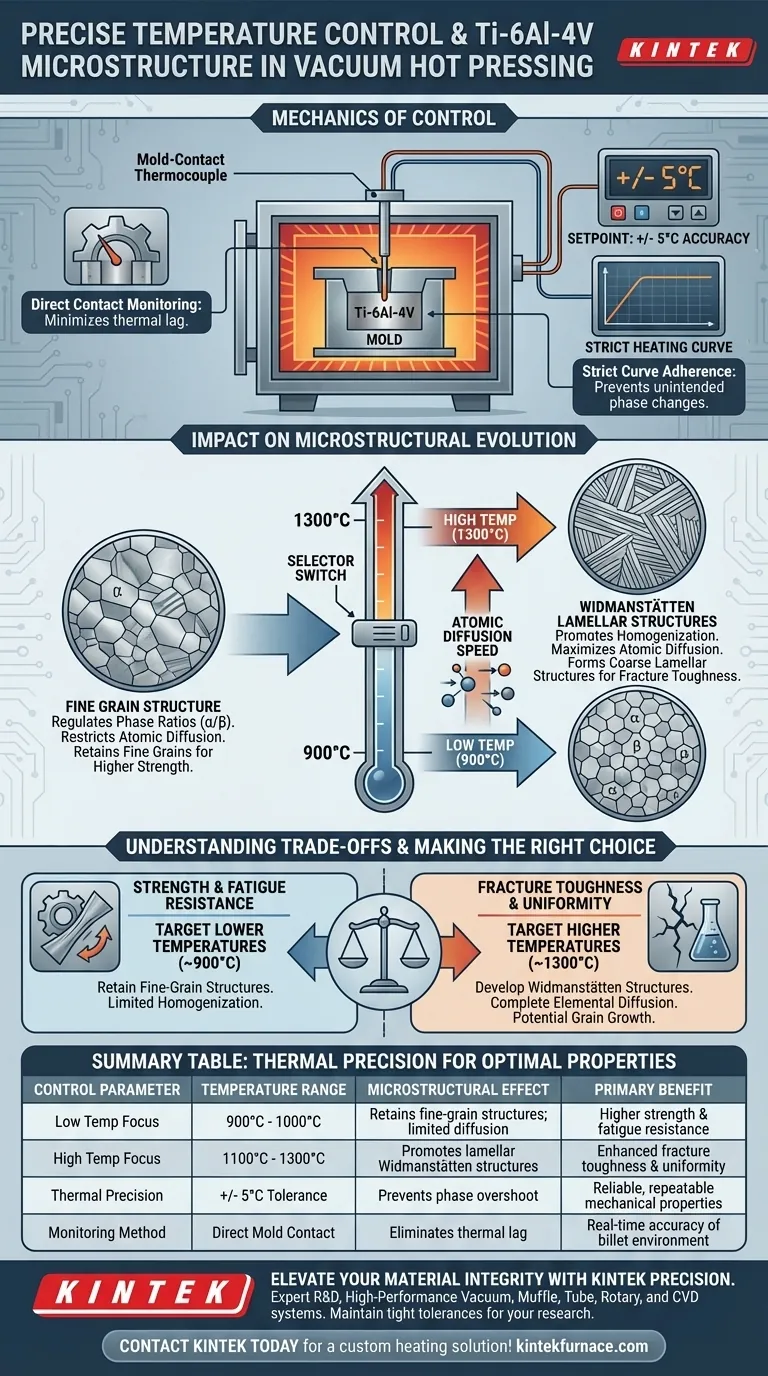

Hochpräzise Temperaturkontrolle unter Verwendung von formkontakten Thermoelementen ist der primäre Mechanismus zur Bestimmung der internen Architektur von Ti-6Al-4V während des Vakuum-Heißpressens. Durch die Einhaltung einer Genauigkeit von +/- 5 °C erzwingen diese Systeme strikt thermische Kurven, die die atomaren Diffusionsraten steuern und direkt das Verhältnis von Alpha- zu Beta-Phasen, die endgültige Korngröße und die Bildung spezifischer Widmanstätten-Strukturen festlegen.

Präzises Wärmemanagement erhitzt das Material nicht nur; es fungiert als Selektorschalter für mikrostrukturelle Eigenschaften. Durch die Anpassung der Temperaturen zwischen 900 °C und 1300 °C wählen Sie effektiv zwischen der Beibehaltung von Feinkornstrukturen oder der Förderung vollständiger Homogenisierung und lamellarer Formationen.

Die Mechanik der Kontrolle

Direkte Kontaktüberwachung

Thermoelemente erreichen eine hohe Präzision, indem sie direkten Kontakt mit der Form halten. Diese Konfiguration minimiert die Verzögerung zwischen der Wärmequelle und der Messung und stellt sicher, dass die Umgebung des Billetts die Daten des Reglers genau widerspiegelt.

Strikte Kurvenbefolgung

Das System nutzt dieses Feedback, um eine Genauigkeit von bis zu +/- 5 °C aufrechtzuerhalten. Diese enge Toleranz stellt sicher, dass der Prozess strikt der voreingestellten Heizkurve folgt und thermische Überschwinger verhindert, die unbeabsichtigte Phasenänderungen auslösen könnten.

Auswirkungen auf die mikrostrukturelle Entwicklung

Regulierung der Phasenverhältnisse

Der Betriebstemperaturbereich, insbesondere zwischen 900 °C und 1300 °C, bestimmt direkt den Anteil der Alpha- und Beta-Phasen in der Legierung. Die Steuerung dieses Verhältnisses ist der grundlegende Schritt zur Anpassung der mechanischen Reaktion des Materials.

Antrieb der atomaren Diffusion

Die Temperatur bestimmt die Geschwindigkeit der atomaren Diffusion. Präzise Kontrolle ermöglicht es den Bedienern, die genaue Energiemenge einzustellen, die erforderlich ist, um den gewünschten Grad der chemischen Homogenisierung im gesamten Material zu erreichen.

Bildung von lamellaren Strukturen

Bei höheren Temperaturen innerhalb des Verarbeitungsfensters fördert das System die Bildung von Widmanstätten-lamellaren Strukturen. Diese spezifischen mikrostrukturellen Anordnungen sind entscheidend für Anwendungen, die ausgeprägte Bruchzähigkeitseigenschaften erfordern.

Verständnis der Kompromisse

Feine Körner vs. Homogenisierung

Es gibt einen inhärenten Kompromiss zwischen Korngröße und Diffusion. Niedrigere Temperaturen helfen, Feinkornstrukturen zu erhalten, die im Allgemeinen eine höhere Festigkeit aufweisen. Niedrigere Temperaturen verringern jedoch die atomaren Diffusionsraten, wodurch das Material möglicherweise weniger homogenisiert wird.

Die Folge hoher Hitze

Umgekehrt sorgen höhere Temperaturen (nahe 1300 °C) für eine vollständige elementare Diffusion und Gleichmäßigkeit. Der Nachteil ist die Förderung des Kornwachstums und der Übergang zu groben lamellaren Mikrostrukturen, die die Duktilität und Ermüdungsbeständigkeit der Legierung verändern können.

Die richtige Wahl für Ihr Ziel treffen

Um den Vakuum-Heißpressprozess zu optimieren, müssen Sie Ihre Temperatureinstellpunkte auf Ihre spezifischen mechanischen Anforderungen abstimmen:

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit und Ermüdungsbeständigkeit liegt: Zielen Sie auf niedrigere Temperaturen (näher an 900 °C), um die Diffusion zu begrenzen und Feinkornstrukturen zu erhalten.

- Wenn Ihr Hauptaugenmerk auf Bruchzähigkeit und chemischer Gleichmäßigkeit liegt: Zielen Sie auf höhere Temperaturen (bis zu 1300 °C), um die atomare Diffusion zu maximieren und vollständig ausgebildete Widmanstätten-lamellare Strukturen zu entwickeln.

Letztendlich liefert das Thermoelement die Präzision, die erforderlich ist, um das schmale Fenster zwischen diesen konkurrierenden mikrostrukturellen Zuständen zu navigieren.

Zusammenfassungstabelle:

| Steuerungsparameter | Temperaturbereich | Mikrostruktureller Effekt | Hauptvorteil |

|---|---|---|---|

| Fokus auf niedrige Temperatur | 900°C - 1000°C | Erhält Feinkornstrukturen; begrenzte Diffusion | Höhere Festigkeit & Ermüdungsbeständigkeit |

| Fokus auf hohe Temperatur | 1100°C - 1300°C | Fördert lamellare Widmanstätten-Strukturen | Verbesserte Bruchzähigkeit & Gleichmäßigkeit |

| Thermische Präzision | +/- 5°C Toleranz | Verhindert Phasenüberschwinger | Zuverlässige, wiederholbare mechanische Eigenschaften |

| Überwachungsmethode | Direkter Formkontakt | Eliminiert thermische Verzögerung | Echtzeitgenauigkeit der Billet-Umgebung |

Verbessern Sie Ihre Materialintegrität mit KINTEK Precision

Mikrostrukturelle Perfektion in Ti-6Al-4V erfordert absolute thermische Kontrolle. Unterstützt durch F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Systeme, die darauf ausgelegt sind, die engen Toleranzen einzuhalten, die Ihre Forschung erfordert. Egal, ob Sie feinkörnige Festigkeit erhalten oder eine vollständige chemische Homogenisierung erreichen müssen, unsere Labortemperaturöfen sind vollständig an Ihre einzigartigen Verarbeitungsanforderungen anpassbar.

Bereit, Ihre Vakuum-Heißpressergebnisse zu optimieren? Kontaktieren Sie KINTEK noch heute, um mit unseren Experten eine kundenspezifische Heizlösung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche medizinischen Anwendungen profitieren von der Vakuum-Heißpresstechnik? Verbesserung biokompatibler Implantate und Werkzeuge

- Welche Kernrolle spielt eine Vakuum-Heißpresse bei Fe-Cu-Ni-Sn-VN? Beherrschung der Herstellung nanostrukturierter Verbundwerkstoffe

- Wie erleichtert eine Vakuum-Heißpresse die Al-Ti-Zr-Synthese? Erreichen einer nahezu theoretischen Materialdichte

- Wofür wird eine Heißpresse verwendet? Herstellung dichter Hochleistungsmaterialien

- Welche Faktoren sollten bei der Auswahl einer Vakuumpresse für die Metallverarbeitung berücksichtigt werden? Optimieren Sie Ihre Investition für Präzision und Effizienz

- Wie tragen Heißpressöfen zur Graphensynthese bei? Erschließen Sie die Produktion hochwertiger Materialien

- Was sind die Hauptvorteile des Heißpressens in der Pulvermetallurgie? Erreichen Sie hochdichte, feinkörnige Bauteile

- Warum ist das „endgültige Kurzzeitpressen“ beim Vakuum-Heißpressen wichtig? Maximale Materialdichte freischalten