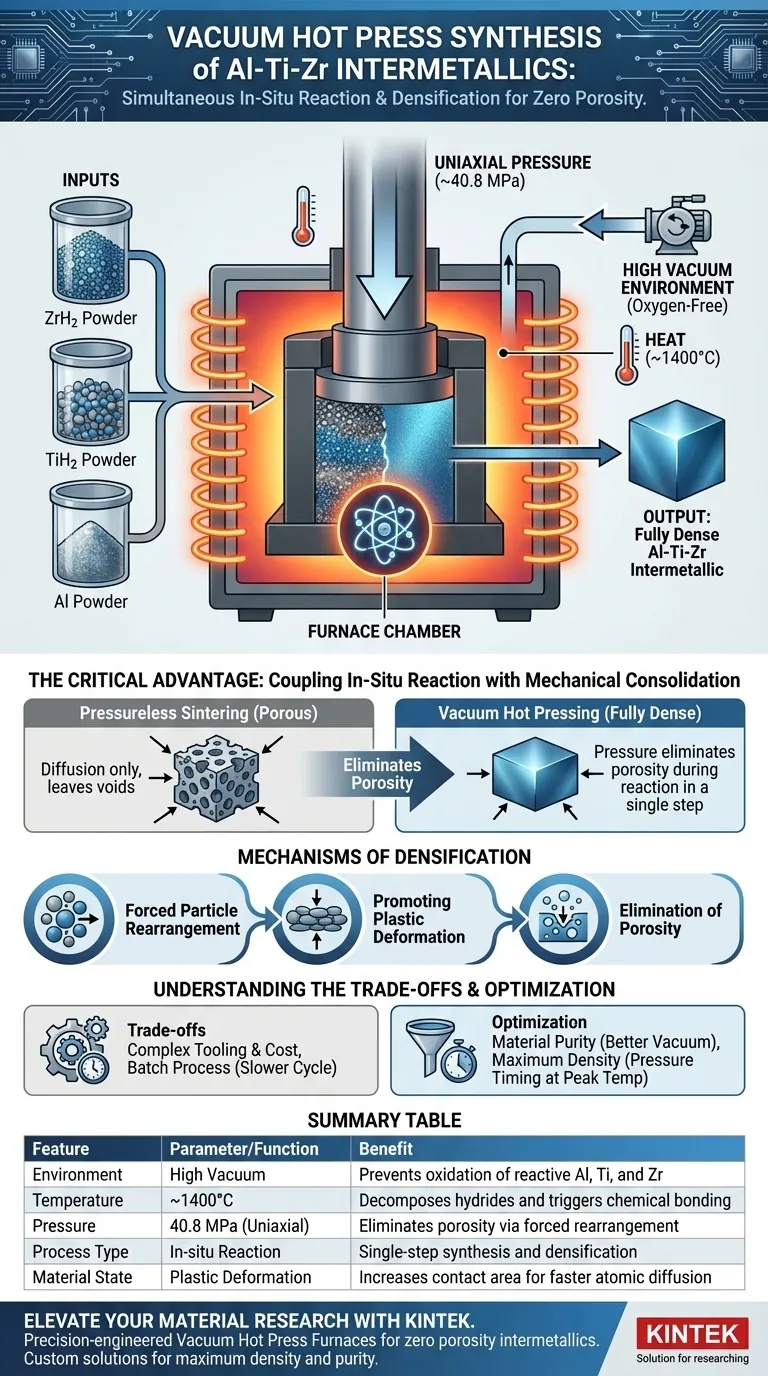

Eine Vakuum-Heißpresse erleichtert die Synthese von Al-Ti-Zr-Verbindungen, indem sie Pulvervorläufer gleichzeitig hoher thermischer Energie und uniaxialem mechanischem Druck in einer sauerstofffreien Umgebung aussetzt. Insbesondere werden ZrH2-, TiH2- und Al-Pulver auf etwa 1400 °C erhitzt, um chemische Reaktionen auszulösen, während etwa 40,8 MPa Druck ausgeübt werden, um die Verdichtung mechanisch zu erzwingen.

Der entscheidende Vorteil dieser Technologie ist die Kopplung von In-situ-Reaktion mit mechanischer Konsolidierung. Durch die Anwendung von Druck *während* der chemischen Synthesephase eliminiert der Ofen die Porosität, die während der Reaktion natürlich auftritt, und liefert in einem einzigen Schritt ein vollständig dichtes Material.

Schaffung einer kontrollierten Reaktionsumgebung

Die Notwendigkeit des Vakuumschutzes

Aluminium, Titan und Zirkonium sind hochreaktive Metalle mit starker Affinität zu Sauerstoff.

Die Vakuumatmosphäre des Ofens ist die erste Verteidigungslinie. Sie entfernt Sauerstoff aus der Kammer und verhindert effektiv die Oxidation der Metallpulver während des Aufheizens.

Auslösung von In-situ-Reaktionen

Der Prozess verwendet Hydridpulver (ZrH2 und TiH2), die mit Aluminium gemischt sind, anstelle reiner elementarer Metalle.

Die Hochtemperaturumgebung (bis zu 1400 °C) liefert die notwendige Aktivierungsenergie, um diese Hydride zu zersetzen. Diese Zersetzung setzt reaktive Metallspezies frei, die sich sofort mit dem Aluminium verbinden, um die Ziel-Al-Ti-Zr-Ternärintermetallverbindung zu synthetisieren.

Mechanismen der Verdichtung

Erzwungene Partikelumlagerung

Beim Standard-Sintern beruht die Verdichtung auf Diffusion, die langsam sein kann und Hohlräume hinterlässt.

Die Vakuum-Heißpresse führt einen erheblichen mechanischen Druck (z. B. 40,8 MPa) ein. Diese physikalische Kraft drückt die Pulverpartikel mechanisch aneinander vorbei und füllt große Zwischenräume, bevor die Diffusion überhaupt beginnt.

Förderung der plastischen Verformung

Mit steigender Temperatur sinkt die Streckgrenze des Materials.

Der angelegte unilaterale Druck bewirkt, dass die Partikel an diesen Kontaktpunkten plastisch verformt werden. Diese Verformung flacht die Partikel gegeneinander ab und vergrößert die für die atomare Diffusion verfügbare Kontaktfläche erheblich.

Eliminierung von Porosität

Chemische Reaktionen führen oft zu Volumenänderungen, die innere Porosität erzeugen.

Durch Aufrechterhaltung eines hohen Drucks während der gesamten Reaktionsphase kollabiert der Ofen diese Hohlräume aktiv, sobald sie entstehen. Dies führt zu einem Massenmaterial mit nahezu theoretischer Dichte, weit überlegen dem, was druckloses Sintern erreichen könnte.

Verständnis der Kompromisse

Gerätekomplexität und Kosten

Obwohl die Ergebnisse überlegen sind, erfordert der Prozess komplexe Werkzeuge, typischerweise Graphitformen, die sowohl extremen Hitze- als auch hohem Druck standhalten müssen.

Dies erhöht die Betriebskosten und begrenzt die geometrische Komplexität der Teile, die Sie im Vergleich zu Standard-Sintern oder Gießen herstellen können.

Begrenzungen der Zykluszeit

Heißpressen ist inhärent ein Batch-Prozess.

Da die Synthese und Verdichtung gleichzeitig unter Druck erfolgen, muss das System für jede Charge vollständige Heiz- und Kühlzyklen durchlaufen. Dies führt im Allgemeinen zu einem geringeren Durchsatz im Vergleich zu kontinuierlichen Sinteröfen.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit einer Vakuum-Heißpresse für Al-Ti-Zr-Verbindungen zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass Ihr Vakuumsystem in der Lage ist, während der gesamten Hydridzersetzungsphase hohe Vakuumwerte aufrechtzuerhalten, um Getter-Effekte zu verhindern.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Priorisieren Sie die zeitliche Abstimmung der Druckanwendung (40,8 MPa) genau mit der Spitzenreaktionstemperatur (1400 °C), um Poren zu kollabieren, während das Material am formbarsten ist.

Letztendlich ist die Vakuum-Heißpresse das definitive Werkzeug, wenn Materialintegrität und Dichte nicht durch Restporosität beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Merkmal | Parameter/Funktion | Nutzen bei der Synthese |

|---|---|---|

| Umgebung | Hohes Vakuum | Verhindert Oxidation von reaktivem Al, Ti und Zr |

| Temperatur | ~1400°C | Zersetzt Hydride und löst chemische Bindungen aus |

| Druck | 40,8 MPa (Uniaxial) | Eliminiert Porosität durch erzwungene Partikelumlagerung |

| Prozesstyp | In-situ-Reaktion | Einstufige Synthese und Verdichtung |

| Materialzustand | Plastische Verformung | Erhöht die Kontaktfläche für schnellere atomare Diffusion |

Erweitern Sie Ihre Materialforschung mit KINTEK

Sind Sie bestrebt, fortschrittliche Intermetallverbindungen ohne Porosität zu synthetisieren? Die präzisionsgefertigten Vakuum-Heißpressen von KINTEK bieten die ultimative Kontrolle über thermische und mechanische Parameter, die für komplexe ternäre Verbindungen wie Al-Ti-Zr erforderlich sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können. Unsere Systeme stellen sicher, dass Ihre Materialien jedes Mal maximale Dichte und Reinheit erreichen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um eine maßgeschneiderte Hochtemperatur-Lösung für Ihre einzigartigen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist ein Vakuumheißpressofen und was sind seine Hauptanwendungsgebiete? Hochleistungsfähige Materialbearbeitung erschließen

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Wie trägt die Vakuum-Presse zur Verbesserung der Materialeigenschaften bei? Erzielen Sie dichtere, reinere Materialien für überragende Leistung

- Welche verschiedenen Arten von Heizmethoden gibt es in Vakuum-Heißpress-Sinteröfen? Vergleichen Sie Widerstandsheizung und Induktionsheizung

- Welche Rolle spielt ein versiegelter Quarzglasrohr beim Heißpresssintern? Erzielung oxidfreier Aluminiumverbundwerkstoffe

- Was sind die Verarbeitungsvorteile von SPS-Systemen für LaFeO3-Keramiken? Hohe Dichte mit Präzision erreichen

- Was sind die Vorteile eines Vakuum-Warmpressofens im Vergleich zur explosiven Plattierung? Erhalten Sie präzise Ergebnisse

- In welchen Branchen wird Heißpressen häufig eingesetzt? Unerlässlich für Luft- und Raumfahrt, Keramik und Elektronik