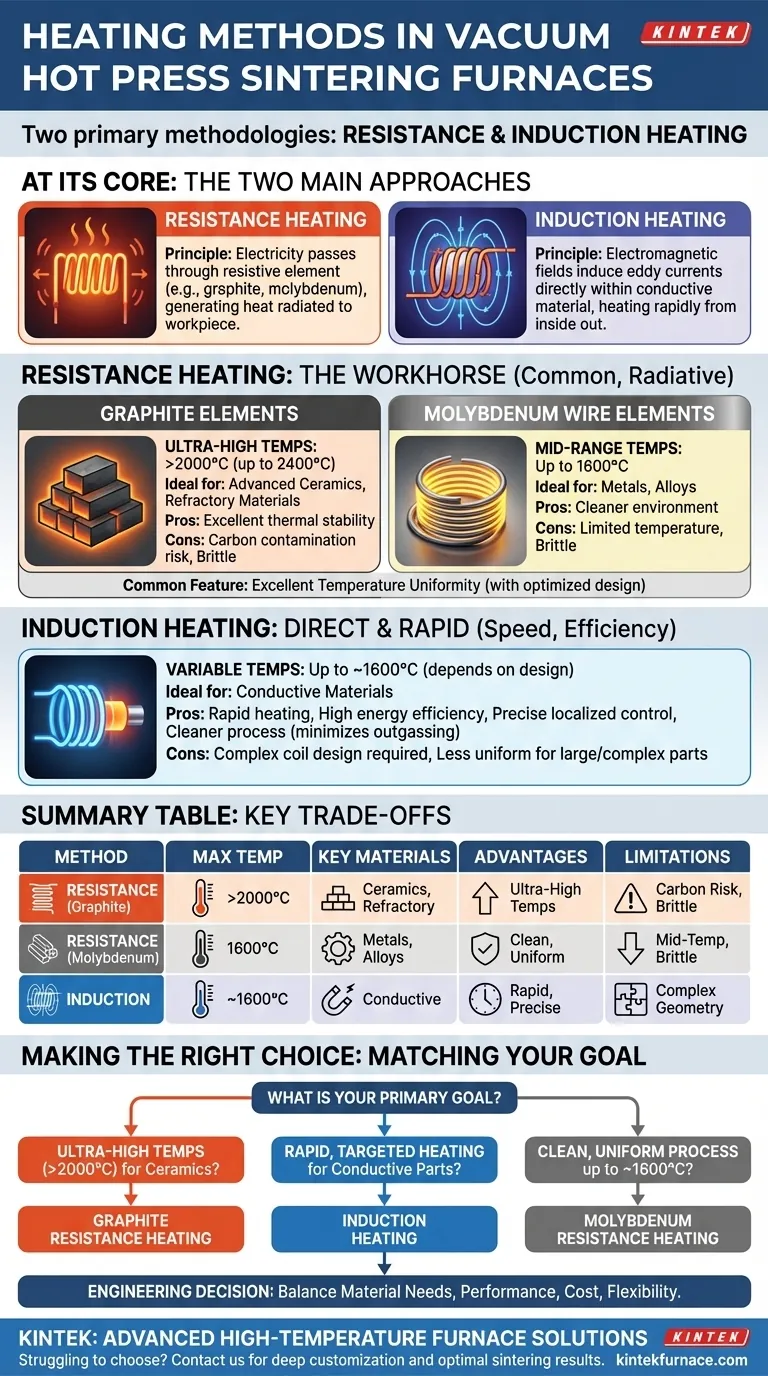

Im Kern verwendet ein Vakuum-Heißpress-Sinterofen hauptsächlich zwei verschiedene Heizmethoden: Widerstandsheizung und Induktionsheizung. Die Widerstandsheizung erzeugt Wärme, indem ein elektrischer Strom durch ein Widerstandselement, wie Graphit oder Molybdändraht, geleitet wird, das dann Wärme an das Werkstück abstrahlt. Die Induktionsheizung verwendet elektromagnetische Felder, um direkt und schnell Wärme im leitfähigen Material selbst zu erzeugen.

Die Wahl zwischen den Heizmethoden hängt nicht davon ab, welche universell überlegen ist, sondern welche strategisch auf Ihr spezifisches Material, die erforderliche Prozesstemperatur und die Empfindlichkeit gegenüber Verunreinigungen abgestimmt ist. Das Verständnis dieser Beziehung ist der Schlüssel zu einem erfolgreichen Sintern.

Die primären Heizmethoden erklärt

Die Heizmethode ist das Herzstück des Ofens und beeinflusst direkt die Verarbeitungszeit, die Temperaturgleichmäßigkeit und die endgültigen Eigenschaften Ihres Bauteils. Die beiden Hauptansätze dienen unterschiedlichen betrieblichen Anforderungen.

Widerstandsheizung: Die bewährte Methode

Die Widerstandsheizung ist die gebräuchlichste Methode, die auf dem einfachen Prinzip basiert, Elektrizität durch ein Material zu leiten, das den Fluss Widerstand leistet und dabei Wärme erzeugt. Diese Wärme wird dann im gesamten Ofenraum abgestrahlt.

Das spezifische Material, das für das Heizelement verwendet wird, ist eine entscheidende Wahl.

Graphitelemente

Graphit ist die erste Wahl für das Erreichen von Ultrahochtemperaturen, oft über 2000 °C und bis zu 2400 °C. Seine ausgezeichnete thermische Stabilität macht es ideal für das Sintern von fortschrittlicher Keramik und anderen hochschmelzenden Materialien.

Molybdändraht-Elemente

Molybdän (oft als Molybdändraht) wird für Anwendungen im mittleren Temperaturbereich, typischerweise bis zu 1600 °C, eingesetzt. Sein Hauptvorteil ist eine sauberere Heizeinrichtung im Vergleich zu Graphit, das Kohlenstoff einbringen kann.

Induktionsheizung: Direkt und schnell

Die Induktionsheizung funktioniert nach einem völlig anderen Prinzip. Sie verwendet eine Induktionsspule, um ein starkes, wechselndes elektromagnetisches Feld um das Werkstück zu erzeugen.

Dieses Feld induziert elektrische Ströme (Wirbelströme) direkt im leitfähigen Material, wodurch es sich von innen heraus schnell erwärmt. Dies wird in technischen Spezifikationen oft als mittelfrequente Erwärmung bezeichnet.

Der Hauptvorteil hier ist Geschwindigkeit und Effizienz, da die Energie direkt auf das Teil übertragen wird, anstatt zuerst den gesamten Ofenraum zu erwärmen.

Die Methode an Ihre betrieblichen Anforderungen anpassen

Die Wahl des richtigen Heizsystems erfordert ein Abwägen von drei Schlüsselfaktoren: der Zieltemperatur, dem zu verarbeitenden Material und der Notwendigkeit der Prozesskontrolle.

Erforderliche Sintertemperatur

Der wichtigste Faktor ist Ihre maximal benötigte Temperatur. Dies wird Ihre Optionen sofort einschränken.

- Ultrahohe Temperaturen (>1800 °C): Graphit-Widerstandsheizung ist praktisch die einzige Wahl für Prozesse, die Temperaturen im Bereich von 2000-2400 °C erfordern.

- Mittlere bis hohe Temperaturen (bis zu 1600 °C): Molybdän-Widerstandsheizung bietet eine saubere und stabile Umgebung für eine Vielzahl von Materialien.

- Variable & schnelle Heizung: Induktionsheizung zeichnet sich dort aus, wo Geschwindigkeit entscheidend ist, obwohl ihre Temperaturgrenze vom Spulen- und Werkstückdesign abhängt.

Materialeigenschaften und Verunreinigung

Die Ofenatmosphäre und die Heizelemente können mit Ihrem Material interagieren.

Graphitelemente können Kohlenstoff in die Ofenatmosphäre einbringen, was für bestimmte Legierungen unerwünscht, für andere (wie Carbide) jedoch vorteilhaft sein kann.

Die Induktionsheizung erwärmt nur das leitfähige Teil, minimiert die Ausgasung von Ofenisolierung und bietet einen saubereren Prozess, vorausgesetzt, das Werkstück selbst ist leitfähig.

Heizgleichmäßigkeit und Kontrolle

Das Erreichen einer gleichmäßigen Temperatur ist entscheidend für eine konsistente Verdichtung und die Vermeidung innerer Spannungen.

Widerstandsöfen mit optimierter Elementverteilung und robuster Isolierung (oft aus Graphitfilz) sind so konzipiert, dass sie eine ausgezeichnete Temperaturgleichmäßigkeit über ein großes Volumen bieten.

Die Induktionsheizung bietet eine hochgradig lokalisierte und präzise Kontrolle, was ideal für spezifische Geometrien ist, aber eine Herausforderung darstellen kann, um die Gleichmäßigkeit bei großen oder komplex geformten Teilen ohne sorgfältiges Spulendesign zu erreichen.

Die Kompromisse verstehen

Jede Methode hat inhärente Einschränkungen, die Sie für den langfristigen Betrieb und die Wartung berücksichtigen müssen.

Widerstandsheizung: Lebensdauer und Sprödigkeit

Heizelemente sind Verbrauchsmaterialien. Sowohl Graphit- als auch Molybdänelemente haben eine endliche Lebensdauer und werden mit der Zeit spröde, was einen regelmäßigen Austausch erfordert. Dies sollte in Ihre Betriebskosten und Ihren Wartungsplan einbezogen werden.

Induktionsheizung: Komplexität und Spezifität

Der Hauptkompromiss für die Geschwindigkeit der Induktionsheizung ist ihre Komplexität. Die Induktionsspule muss oft für eine spezifische Teilegeometrie entworfen und abgestimmt werden, um eine effiziente und gleichmäßige Erwärmung zu gewährleisten. Dies macht sie weniger flexibel für die Bearbeitung einer Vielzahl unterschiedlicher Teile im Vergleich zu einem Widerstandsofen.

Das Risiko von Kohlenstoffverunreinigung

Bei der Verwendung von Graphit-Widerstandselementen muss immer die kohlenstoffreiche Umgebung berücksichtigt werden. Dies ist ein kritischer Fehlerpunkt bei der Verarbeitung von sauerstoffempfindlichen Materialien oder Legierungen, bei denen die Kohlenstoffaufnahme deren endgültige Eigenschaften beeinträchtigen würde.

Die richtige Wahl für Ihr Ziel treffen

Der Haupttreiber Ihrer Anwendung bestimmt die beste Heiztechnologie.

- Wenn Ihr Hauptaugenmerk darauf liegt, Ultrahochtemperaturen (>2000 °C) für Keramiken oder hochschmelzende Metalle zu erreichen: Graphit-Widerstandsheizung ist die notwendige und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der schnellen, gezielten Erwärmung leitfähiger Teile mit hoher Prozesskontrolle liegt: Induktionsheizung bietet unübertroffene Geschwindigkeit und Energieeffizienz.

- Wenn Ihr Hauptaugenmerk auf einem sauberen, gleichmäßigen Prozess für Metalle und Legierungen bis ca. 1600 °C liegt: Molybdän-Widerstandsheizung bietet eine ausgezeichnete Balance aus Leistung und Reinheit.

Letztendlich ist die Wahl der richtigen Heizmethode eine technische Entscheidung, die die Anforderungen Ihres Materials mit der Leistung, den Kosten und der Flexibilität der Technologie in Einklang bringt.

Zusammenfassungstabelle:

| Heizmethode | Max. Temperatur | Schlüsselmaterialien | Primäre Vorteile | Wesentliche Einschränkungen |

|---|---|---|---|---|

| Widerstand (Graphit) | Bis zu 2400 °C | Fortschrittliche Keramiken, hochschmelzende Materialien | Ultrahohe Temperaturen, ausgezeichnete thermische Stabilität | Risiko der Kohlenstoffkontamination, spröde Elemente |

| Widerstand (Molybdän) | Bis zu 1600 °C | Metalle, Legierungen | Saubere Umgebung, gute Temperaturgleichmäßigkeit | Begrenzt auf mittlere Temperaturen, spröde Elemente |

| Induktion | Variabel, bis zu ca. 1600 °C | Leitfähige Materialien | Schnelle Erwärmung, hohe Effizienz, präzise Steuerung | Erfordert spezifische Teilegeometrie, weniger gleichmäßig bei großen Teilen |

Fällt es Ihnen schwer, die richtige Heizmethode für Ihren Vakuum-Heißpress-Sinterofen zu wählen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Keramiken, Metalle oder andere Materialien verarbeiten, wir können Ihnen helfen, optimale Sinterergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und zu entdecken, wie unser Fachwissen die Effizienz und den Erfolg Ihres Labors steigern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit