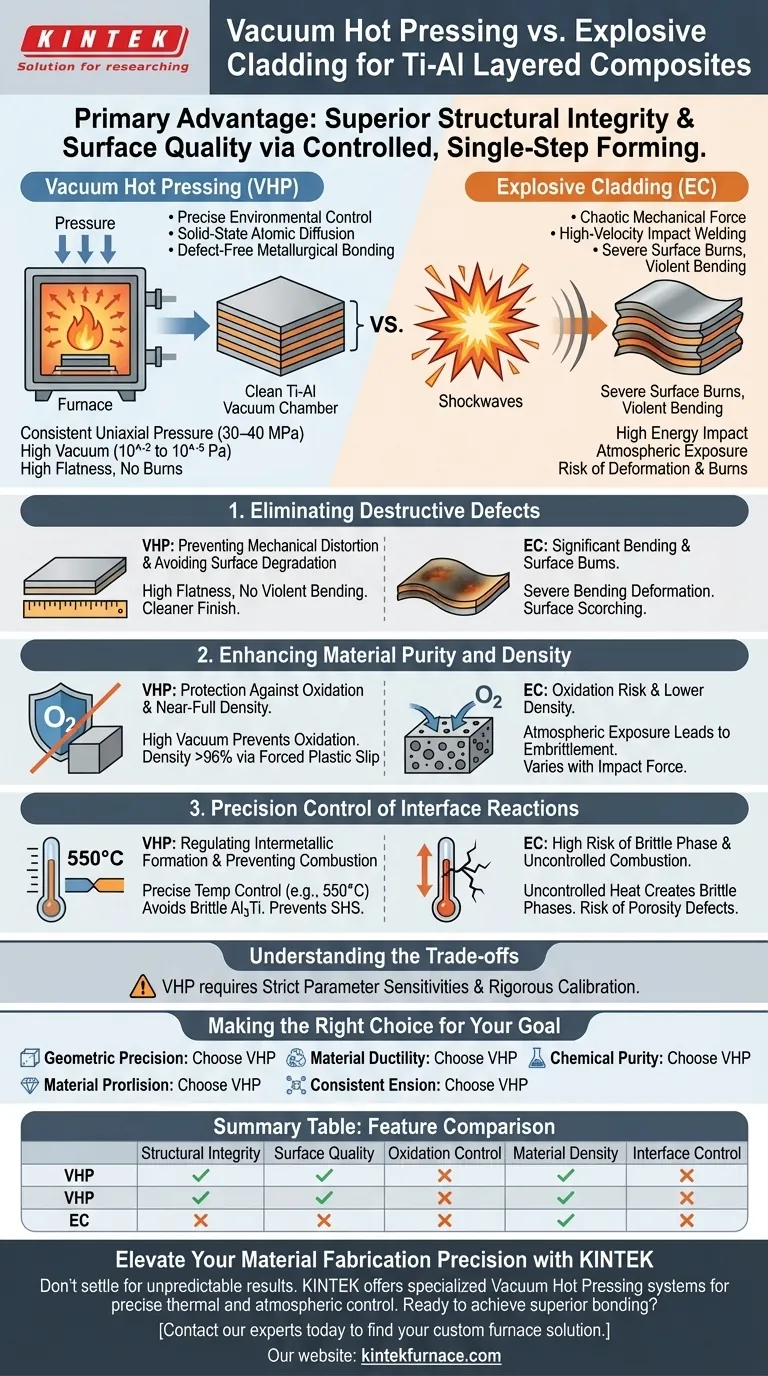

Der Hauptvorteil der Verwendung eines Vakuum-Warmpressofens für Ti-Al-Schichtverbundwerkstoffe ist die Fähigkeit, durch einen kontrollierten einstufigen Formgebungsprozess eine überlegene strukturelle Integrität und Oberflächenqualität zu erzielen. Im Gegensatz zur explosiven Plattierung, die Hochgeschwindigkeitsstöße nutzt, vermeidet das Vakuum-Warmpressen starke Oberflächenverbrennungen und gewaltsame Biegeverformungen und liefert ein Endprodukt mit hoher Ebenheit und gleichmäßiger Grenzflächenbindung.

Kernbotschaft: Vakuum-Warmpressen ersetzt die chaotische mechanische Kraft der explosiven Plattierung durch präzise Umweltkontrolle, was eine fehlerfreie metallurgische Bindung durch Diffusion von Atomen im Festkörper anstelle von Stoßschweißen ermöglicht.

Beseitigung destruktiver Defekte

Dieser Abschnitt befasst sich mit der physikalischen Qualität des Verbundwerkstoffs und konzentriert sich auf die Reduzierung makroskopischer Fehler, die bei explosiven Methoden inhärent sind.

Verhinderung mechanischer Verformungen

Die explosive Plattierung beruht auf Stoßwellen, die zu erheblichen Verformungen der Metallschichten führen können. Das Vakuum-Warmpressen übt einen konstanten, uniaxialen mechanischen Druck aus (z. B. 30–40 MPa). Dies stellt sicher, dass das fertige Laminat hohe Ebenheit ohne die gewaltsamen Biegungen aufweist, die mit der explosiven Verarbeitung verbunden sind.

Vermeidung von Oberflächenschäden

Die hohe Energie der explosiven Plattierung kann die Materialoberfläche versengen oder beschädigen. Das Warmpressen erfolgt in einer kontrollierten thermischen Umgebung, wodurch das Risiko von Oberflächenverbrennungen ausgeschlossen wird. Dies führt zu einer saubereren Oberfläche, die weniger Nachbearbeitung oder Korrektur erfordert.

Verbesserung der Materialreinheit und -dichte

Obwohl die explosive Plattierung Materialien sofort verbindet, fehlt ihr die für reaktive Metalle wie Titan erforderliche Umweltkontrolle.

Schutz vor Oxidation

Titanpulver und -folien sind extrem sauerstoffempfindlich, was zu Versprödung führt. Die Hochvakuumumgebung (z. B. 10^-2 bis 10^-5 Pa) verhindert die Oxidation während der Heizphase. Dadurch wird sichergestellt, dass die mechanischen Eigenschaften des Titans durch Sauerstoffkontamination nicht beeinträchtigt werden.

Erreichen einer nahezu vollständigen Dichte

Beim Standardsintern bleiben oft Poren zurück, was zu einer geringeren Dichte (ca. 71 %) führt. Die Kombination aus Wärme und erzwungenem plastischem Gleiten durch mechanischen Druck schließt interne Poren und Lücken aus. Dadurch kann der Verbundwerkstoff einen nahezu vollständigen Dichtezustand (oft über 96 %) mit engem mikroskopischem Kontakt zwischen den Schichten erreichen.

Präzise Steuerung von Grenzflächenreaktionen

Der wichtigste Vorteil des Ofens ist die Möglichkeit, die chemische Wechselwirkung zwischen den Schichten fein abzustimmen, was bei der explosiven Plattierung schwer zu kontrollieren ist.

Regulierung der intermetallischen Bildung

Die Bindung zwischen Titan und Aluminium hängt stark von der Temperatur ab; übermäßige Hitze erzeugt spröde Phasen. Eine präzise Ofensteuerung ermöglicht es Ihnen, Temperaturen an optimalen Bindungspunkten (z. B. 550 °C) zu halten und höhere Schwellenwerte (z. B. 600 °C) zu vermeiden, bei denen sich spröde Al3Ti-Verbindungen bilden. Dies verhindert Rissbildung und reduzierte Plastizität, die häufig auftreten, wenn die Reaktionstemperaturen unkontrolliert sind.

Verhinderung unkontrollierter Verbrennung

Spezifische Temperaturbereiche bestimmen den Reaktionsmechanismus. Eine kontrollierte halbfeste Reaktion ergibt eine dichte Struktur, während eine leichte Überschreitung selbstlaufende Hochtemperatur-Synthese (SHS) auslösen kann. Die Fähigkeit des Ofens, das Reaktionsfenster zu "sperren", verhindert diese Verbrennungsreaktionen, die andernfalls zu erheblichen Porositätsfehlern führen würden.

Verständnis der Kompromisse

Während das Vakuum-Warmpressen eine überlegene Qualität bietet, birgt es strenge Prozessempfindlichkeiten, die verwaltet werden müssen.

Empfindlichkeit gegenüber Parameterabweichungen

Im Gegensatz zur "kraftbasierten" Natur der explosiven Plattierung ist das Warmpressen wissenschaftlich anspruchsvoll. Wie bereits erwähnt, kann eine Temperaturabweichung von nur 45 °C (z. B. von 665 °C auf 710 °C) den Prozess von einer erfolgreichen Bindung zu einer fehlerhaften Verbrennungsreaktion verschieben. Die Bediener müssen strenge Gerätekalibrierungen beibehalten, um eine Verschlechterung der Materialleistung durch Temperaturüberschreitung zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Vakuum-Warmpressen ist die überlegene Wahl, wenn Materialleistung und geometrische Präzision nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf geometrischer Präzision liegt: Wählen Sie Vakuum-Warmpressen, um eine hohe Ebenheit zu gewährleisten und die Biegeverformung zu vermeiden, die für explosive Stöße typisch ist.

- Wenn Ihr Hauptaugenmerk auf Materialduktilität liegt: Verlassen Sie sich auf die präzise Temperaturregelung des Ofens, um die Bildung spröder Al3Ti-Intermetallverbindungen zu verhindern, die Rissbildung verursachen.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Nutzen Sie die Vakuumumgebung, um Oxidation in Titanschichten zu verhindern und flüchtige Verunreinigungen zu beseitigen.

Durch die Priorisierung der Umweltkontrolle gegenüber mechanischer Kraft verwandelt das Vakuum-Warmpressen den volatilen Prozess der Kombination reaktiver Metalle in eine vorhersehbare, hochpräzise Fertigungskapazität.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Warmpressen | Explosive Plattierung |

|---|---|---|

| Strukturelle Integrität | Hohe Ebenheit; keine Biegung | Erhebliche Biegeverformung |

| Oberflächenqualität | Keine Verbrennungen; saubere Oberfläche | Risiko starker Oberflächenverbrennungen |

| Oxidationskontrolle | Hochvakuumumgebung | Atmosphärische Exposition |

| Materialdichte | Nahezu vollständige Dichte (>96%) | Variiert mit Aufprallkraft |

| Grenzflächenkontrolle | Präzise Regulierung von Intermetallverbindungen | Hohes Risiko der Bildung spröder Phasen |

Verbessern Sie die Präzision Ihrer Materialfertigung mit KINTEK

Geben Sie sich nicht mit den unvorhersehbaren Ergebnissen der explosiven Plattierung zufrieden. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Vakuum-Warmpresssysteme, Muffel-, Rohr-, Dreh- und CVD-Öfen – alle anpassbar an Ihre individuellen Forschungs- oder Produktionsanforderungen. Unsere Hochtemperatur-Lösungen bieten die präzise thermische und atmosphärische Kontrolle, die erforderlich ist, um spröde Phasen zu eliminieren und Oxidation bei reaktiven Metallen wie Titan zu verhindern.

Sind Sie bereit, überlegene Bindungen und nahezu vollständige Dichte zu erzielen?

Kontaktieren Sie noch heute unsere Experten, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Anwendungen hat die Vakuum-Heißpresstechnik in der Elektronik- und Halbleiterindustrie? Entsperren Sie die Herstellung von Hochleistungskomponenten

- Welche Auswirkung hat mechanischer Druck auf die Bildung von AZ31/UCF/AZ31-Verbundwerkstoffen? Master VHP-Verdichtung

- Welches Formmaterial wird für das Vakuum-Heißpresssintern von Verbundwerkstoffen auf Aluminiumbasis verwendet? Expertenwahl enthüllt

- Welche technischen Vorteile bietet das Spark Plasma Sintering (SPS) gegenüber dem traditionellen Sintern? Schnelle Verdichtung erreichen

- Welche physikalischen Bedingungen bietet ein Vakuum-Heißpress-Ofen? Optimierung der GNPs-Cu/Ti6Al4V-Verbundwerkstoffherstellung

- Welche Rolle spielt eine Graphitform beim Vakuum-Heißpressen? Verbesserung der Sintereffizienz von Verbundwerkstoffen

- Was ist eine Vakuumpresse? Erreichen Sie eine perfekte, porenfreie Laminierung und Verdichtung

- Was sind die Funktionen der Hochdruckkompaktierung und des 500°C-Härteprozesses? Erreichen Sie Zielstabilität