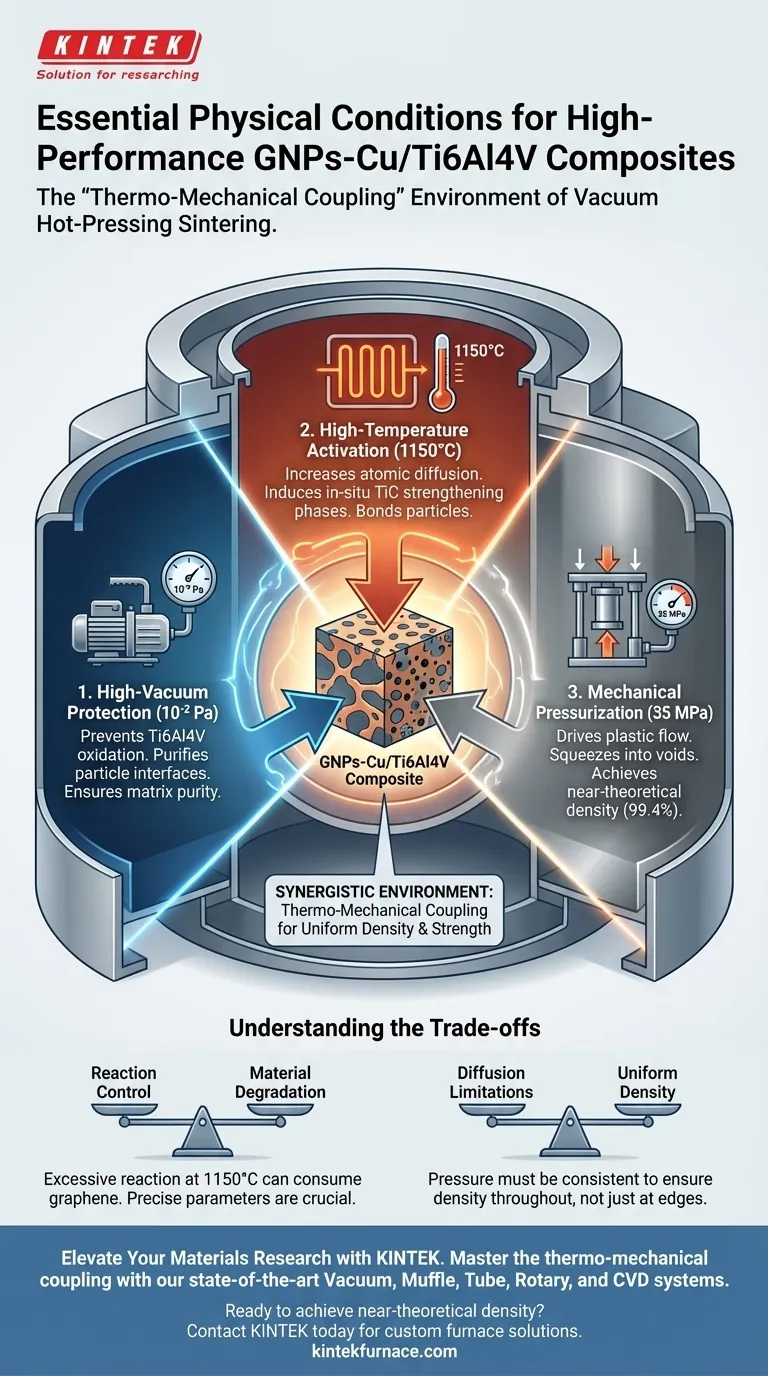

Der Vakuum-Heißpress-Sinterofen schafft eine kritische „thermo-mechanische Kopplungs“-Umgebung, die durch drei spezifische physikalische Bedingungen gekennzeichnet ist: ein Hochvakuum ($10^{-2}$ Pa), hohe Temperatur (1150°C) und erheblicher mechanischer Druck (35 MPa). Diese Bedingungen sind für die Verarbeitung von GNPs-Cu/Ti6Al4V-Verbundwerkstoffen unerlässlich, um die schnelle Oxidation der Titanlegierungsmatrix zu verhindern und gleichzeitig das Material durch plastische Verformung eine nahezu theoretische Dichte erreichen zu lassen.

Kernbotschaft Die grundlegende Herausforderung bei der Herstellung von Titan-basierten Verbundwerkstoffen besteht darin, die Verdichtung mit chemischer Reinheit in Einklang zu bringen. Der Vakuum-Heißpress-Ofen löst dieses Problem, indem er mechanischen Druck nutzt, um Poren physisch zu schließen, und Vakuum, um Oxidation zu verhindern, wodurch thermische Energie Partikel binden und verstärkende Phasen erzeugen kann, ohne die Matrix zu schädigen.

Die synergistische physikalische Umgebung

Zur Herstellung von Hochleistungsverbundwerkstoffen, insbesondere solchen mit einer Titanlegierungsmatrix (Ti6Al4V), die durch Graphen-Nanoplättchen (GNPs) und Kupfer (Cu) verstärkt wird, muss das Gerät ein feines Gleichgewicht zwischen drei Kräften aufrechterhalten.

1. Hochvakuumschutz ($10^{-2}$ Pa)

Die unmittelbarste Gefahr für Titanlegierungen bei erhöhten Temperaturen ist die Oxidation. Titan ist hochreaktiv; selbst Spuren von Sauerstoff können spröde Oxidschichten bilden, die die mechanischen Eigenschaften des Materials beeinträchtigen.

Verhinderung der Matrixoxidation Der Ofen erzeugt eine Vakuumumgebung von $10^{-2}$ Pa. Dies eliminiert effektiv Sauerstoff aus der Kammer und stellt sicher, dass die Ti6Al4V-Matrix während des Heizzyklus ihre Reinheit und metallischen Eigenschaften behält.

Grenzflächenreinigung Über die Verhinderung der Oxidation hinaus hilft das Vakuum bei der Evakuierung von adsorbierten Gasen und flüchtigen Verunreinigungen, die in den Pulverzwischenräumen eingeschlossen sind. Diese Reinigung ist entscheidend für eine hohe Benetzbarkeit und einen atomaren Kontakt zwischen der Matrix und den Verstärkungsphasen.

2. Thermo-mechanische Kopplung

Der einzigartige Vorteil dieser Ausrüstung ist die gleichzeitige Anwendung von Wärme und Druck, oft als „thermo-mechanisches Kopplungsfeld“ bezeichnet.

Hochtemperaturaktivierung (1150°C) Der Ofen erhitzt den Verbundwerkstoff auf 1150°C. Bei dieser Temperatur nehmen die Atomdiffusionsraten erheblich zu, was die Bindung der Partikel ermöglicht. Entscheidend ist, dass diese thermische Energie die in-situ-Erzeugung von verstärkenden Phasen, insbesondere Titancarbid (TiC), induziert. Dies geschieht, wenn das Titan kontinuierlich mit verfügbaren Kohlenstoffquellen (wie den GNPs) reagiert und einen härteren, steiferen Verbundwerkstoff erzeugt.

Mechanische Pressung (35 MPa) Während Wärme das Material erweicht, ist Druck erforderlich, um es zu verdichten. Der Ofen übt einen mechanischen Druck von 35 MPa aus. Diese Kraft treibt die plastische Verformung der Partikel an und presst sie physisch in Hohlräume und Lücken. Dieser Mechanismus ist für die Erreichung relativer Dichten von bis zu 99,4% verantwortlich und eliminiert effektiv Porosität, die das Endteil andernfalls schwächen würde.

Verständnis der Kompromisse

Obwohl die Vakuum-Heißpressung effektiv ist, beinhaltet der Prozess inhärente Kompromisse, die verwaltet werden müssen, um die Qualität des Verbundwerkstoffs sicherzustellen.

Reaktionskontrolle vs. Materialdegradation

Die hohe Temperatur (1150°C) fördert die Bildung von TiC, was das Material verstärkt. Dies ist jedoch ein zweischneidiges Schwert. Übermäßige Reaktion zwischen der Titanmatrix und den Graphen-Nanoplättchen (GNPs) kann den Graphen verbrauchen und genau die Verstärkung zerstören, die Sie einführen möchten. Die Prozessparameter müssen präzise sein, um eine Bindung zu ermöglichen, ohne die Verstärkung zu erschöpfen.

Diffusionsbeschränkungen

Im Gegensatz zur Flüssigphasenguss ist dies hauptsächlich ein Festkörper- oder Semiflüssigprozess. Die Verdichtung hängt stark von der Atomdiffusion und der plastischen Verformung ab. Wenn der Druck ungleichmäßig ausgeübt wird oder die „Haltezeit“ unzureichend ist, kann die Mitte des Verbundwerkstoffs porös bleiben, während die Ränder dicht sind. Der mechanische Druck (35 MPa) muss konstant aufrechterhalten werden, um eine gleichmäßige Dichte im gesamten Teil zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Vakuum-Heißpresszyklus für GNPs-Cu/Ti6Al4V sollten Sie Ihre Parameter basierend auf der spezifischen Leistungsmetrik priorisieren, die Sie maximieren müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte (Porositätseliminierung) liegt: Priorisieren Sie die Aufrechterhaltung des 35 MPa mechanischen Drucks während der Hochtemperatur-Haltezeit, um die plastische Verformung in jeden Hohlraum zu erzwingen.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenfestigkeit liegt: Stellen Sie sicher, dass der Vakuumgrad streng bei $10^{-2}$ Pa oder besser gehalten wird, um alle Oxide zu entfernen und eine makellose Atomdiffusion zwischen den Cu/GNPs und der Ti-Matrix zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Härte/Verstärkung liegt: Kontrollieren Sie das 1150°C Temperaturprofil sorgfältig; höhere oder längere Wärmeeinwirkung erhöht die TiC-Bildung, was die Härte erhöht, aber die Duktilität verringern kann.

Der Erfolg bei der Herstellung dieser Verbundwerkstoffe beruht auf der präzisen Synchronisation von Vakuumreinheit, thermischer Energie und mechanischer Kraft, um die Diffusion zu fördern und gleichzeitig die reaktive Matrix zu schützen.

Zusammenfassungstabelle:

| Physikalischer Parameter | Erforderlicher Wert | Kritische Rolle bei der Verbundwerkstoffherstellung |

|---|---|---|

| Vakuumgrad | $10^{-2}$ Pa | Verhindert Oxidation von Ti6Al4V und reinigt Partikelgrenzflächen. |

| Temperatur | 1150°C | Erhöht die Atomdiffusion und induziert in-situ TiC-verstärkende Phasen. |

| Mechanischer Druck | 35 MPa | Treibt die plastische Verformung zur Erzielung einer nahezu theoretischen Dichte (99,4%) an. |

| Systemzustand | Thermo-mechanisch | Synchronisiert Wärme und Kraft zur Eliminierung von Porosität ohne Degradation. |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um reaktive Matrizen wie Titan und fortschrittliche Verstärkungen wie Graphen geht. Mit fachkundiger F&E und Fertigung bietet KINTEK hochmoderne Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systeme, die darauf ausgelegt sind, die thermo-mechanische Kopplung zu beherrschen, die Ihre Verbundwerkstoffe benötigen.

Ob Sie einen speziellen Vakuum-Heißpress-Ofen oder ein anpassbares Hochtemperatursystem für einzigartige Laboranforderungen benötigen, unsere Ausrüstung gewährleistet konsistente Dichte, Reinheit und Leistung.

Bereit, in Ihrem nächsten Projekt eine nahezu theoretische Dichte zu erreichen? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie verbessert der mechanische Druck eines Vakuum-Heißpress-Ofens die Dichte von Verbundwerkstoffen? Steigern Sie die Leistung noch heute

- Wie trägt der durch einen Vakuum-Warmpresssinterofen ausgeübte Axialdruck zur Verdichtung von Materialien bei?

- Welche Rolle spielen Graphitformen im Sinterprozess von IZO-Targets mittels Vakuum-Heißpressen? Gewährleistung von Reinheit und Dichte

- Was ist die Kerntechnologie hinter der Vakuumformpresse in der Metallbearbeitungsindustrie? Präzisionsmetallumformung freischalten

- Was ist eine Vakuumpresse und was sind ihre Hauptanwendungsgebiete? Entriegeln Sie die Hochleistungs-Materialverarbeitung

- Welche Rolle spielt ein Heißpress-Sinterofen bei der Herstellung von Cf-UHTC? Erreichen von Spitzendichte in Hochtemperaturverbundwerkstoffen

- Was ist die Hauptrolle des mechanischen Drucks beim Vakuum-Heißpressen von Ti-Al? Optimierung der Bindung und Dichte

- Welche Rolle spielt eine hochfeste Graphitform beim Sintern von SiC-Keramiken im Vakuum-Heißpressverfahren? Wesentliche Funktionen