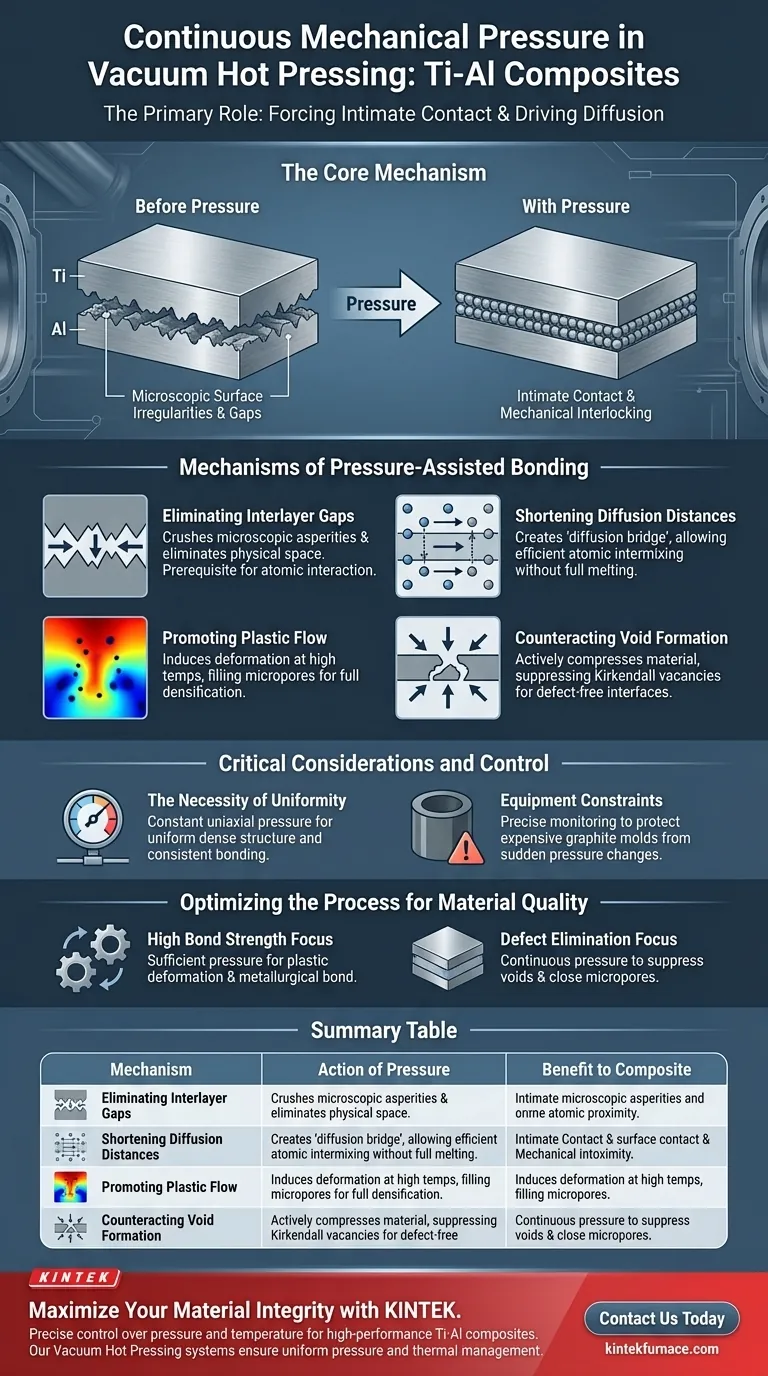

Die Hauptrolle des kontinuierlichen mechanischen Drucks beim Vakuum-Heißpressen besteht darin, die gestapelten Titan- und Aluminiumschichten auf mikroskopischer Ebene in engen physischen Kontakt zu zwingen. Durch die physische Komprimierung der Schichten beseitigt der Druck winzige Lücken und verkürzt die Distanz, die Atome zurücklegen müssen, und liefert so die notwendige treibende Kraft für gegenseitige Diffusion und Festkörperbindung.

Der Kernmechanismus

Allein hohe Temperaturen reichen oft nicht für die Bindung aus, da mikroskopische Oberflächenunregelmäßigkeiten Barrieren zwischen den Schichten bilden. Mechanischer Druck überwindet dies, indem er die Oberflächen mechanisch verhakt und so die für die Umwandlung separater Metallfolien in einen einzigen, kohäsiven Verbundwerkstoff erforderliche enge atomare Nähe sicherstellt.

Mechanismen der druckunterstützten Bindung

Beseitigung von Zwischenschichtlücken

Metallfolien mögen für das bloße Auge flach erscheinen, aber auf mikroskopischer Ebene weisen sie Rauheit und Unregelmäßigkeiten auf. Mechanischer Druck zwingt diese unebenen Oberflächen zusammen, zerquetscht Rauigkeiten und schließt physisch die winzigen Hohlräume, die natürlich zwischen den gestapelten Schichten existieren. Diese Beseitigung des physischen Raums ist die Voraussetzung für jede nachfolgende chemische oder atomare Wechselwirkung.

Verkürzung der Diffusionsdistanzen

Die Atomdiffusion – die Bewegung von Atomen von einem Material in ein anderes – ist der grundlegende Motor der Festkörperbindung. Durch das Zwingen der Schichten in engen Kontakt verkürzt der Druck drastisch die Distanz, die Titan- und Aluminiumatome zurücklegen müssen, um die Grenzfläche zu überqueren. Diese Nähe schafft eine „Diffusionsbrücke“, die es den Atomen ermöglicht, effizient zu vermischen, ohne dass die Materialien vollständig schmelzen müssen.

Förderung der plastischen Verformung

Bei den hohen Temperaturen, die beim Vakuum-Heißpressen verwendet werden (z. B. 1000 °C), werden Metallfolien weicher und formbarer. Der angelegte Druck induziert plastische Fließbewegung und Umlagerung des Materials, wodurch das Metall gezwungen wird, in verbleibende Mikroporen zu fließen und diese zu füllen. Dieser Prozess ist entscheidend für die Erzielung einer vollständigen Verdichtung und stellt sicher, dass der fertige Verbundwerkstoff solide und frei von Porosität ist.

Gegenwirkung zur Hohlraumbildung

Während des Diffusionsprozesses können sich Atome unterschiedlich schnell bewegen, was zu Vakanzen führen kann, die als Kirkendall-Hohlräume bekannt sind. Kontinuierlicher äußerer Druck hilft, die Bildung dieser Hohlräume zu verhindern, indem das Material während der Diffusion aktiv komprimiert wird. Dies führt zu einer fehlerfreien Grenzflächenschicht, die für die mechanische Integrität des Verbundwerkstoffs entscheidend ist.

Kritische Überlegungen und Kontrolle

Die Notwendigkeit der Gleichmäßigkeit

Das Anlegen von Druck ist nicht nur eine Frage der Kraft, sondern der gleichmäßigen Verteilung. Das Druckregelsystem muss einen konstanten uniaxialen Druck (z. B. 30 MPa) aufrechterhalten, um sicherzustellen, dass die Verbundstruktur durchgehend dicht ist und nicht nur an bestimmten Stellen. Ungleichmäßige Druckbeaufschlagung kann zu inkonsistenter Bindungsqualität und strukturellen Schwachstellen führen.

Gerätebeschränkungen

Obwohl hoher Druck für die Bindung vorteilhaft ist, muss er gegen Gerätebeschränkungen abgewogen werden. Plötzliche Druckänderungen oder übermäßige Kraft können die typischerweise in diesen Öfen verwendeten Graphitformen beschädigen. Eine präzise Überwachung ist erforderlich, um teure Werkzeuge zu schützen und gleichzeitig die für die Verdichtung notwendigen Bedingungen aufrechtzuerhalten.

Optimierung des Prozesses für Materialqualität

Um die besten Ergebnisse bei der Herstellung von Ti-Al-Verbundwerkstoffen zu erzielen, richten Sie Ihre Druckstrategie an Ihren spezifischen Zielen zur Fehlerreduzierung aus:

- Wenn Ihr Hauptaugenmerk auf hoher Bindungsfestigkeit liegt: Stellen Sie sicher, dass der Druck ausreicht, um plastische Verformung zu induzieren, da diese physische Verzahnung die Grundlage für eine robuste metallurgische Bindung bildet.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbeseitigung liegt: Halten Sie den Druck während der Haltezeit kontinuierlich und konstant aufrecht, um die Bildung von Kirkendall-Hohlräumen zu unterdrücken und Mikroporen zu schließen.

Durch effektives Management des mechanischen Drucks wandeln Sie einen Stapel loser Folien in eine vollständig dichte, leistungsstarke Verbundstruktur um.

Zusammenfassungstabelle:

| Mechanismus | Wirkung des Drucks | Nutzen für den Verbundwerkstoff |

|---|---|---|

| Beseitigung von Lücken | Zerquetscht mikroskopische Oberflächenrauigkeiten | Gewährleistet engen physischen Kontakt |

| Atomdiffusion | Verkürzt die Migrationsdistanz für Ti und Al | Beschleunigt die Festkörperbindung |

| Plastische Fließbewegung | Induziert Materialverformung bei hoher Temperatur | Erzielt vollständige Verdichtung und Null Porosität |

| Hohlraumkontrolle | Komprimiert Kirkendall-Vakanzen | Verhindert Grenzflächendefekte und Schwachstellen |

Maximieren Sie Ihre Materialintegrität mit KINTEK

Präzise Kontrolle über Druck und Temperatur ist für Hochleistungs-Ti-Al-Verbundwerkstoffe unerlässlich. KINTEK bietet branchenführende Vakuum-Heißpresssysteme, CVD-Einheiten und kundenspezifische Hochtemperaturöfen, die speziell für die fortgeschrittene Metallurgie und F&E entwickelt wurden.

Unterstützt durch fachmännische Fertigung stellt unsere Ausrüstung eine gleichmäßige Druckverteilung und präzises Wärmemanagement sicher, um Ihre Graphitformen zu schützen und gleichzeitig eine überlegene Bindungsfestigkeit zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere kundenspezifischen Laborlösungen Ihren Verbundherstellungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Warum ist eine präzise Temperaturregelung beim Sintern von SiC/Al entscheidend? Vermeidung spröder Phasen und Verbesserung der Festigkeit

- Wie trägt ein Heißpress-(HP)-Ofen zur Verdichtung von Titandiborid-Keramiken bei? Expertenlösungen

- Welche Rolle spielt eine hochfeste Graphitform beim Heißpresssintern? Optimierung der Dichte von Al2O3/TiC/SiC(w)

- Welche Merkmale hat ein Heißpress-Sinterofen? Erzielen Sie hochdichte Materialien mit präziser Steuerung

- Was ist der Mechanismus des Heißpressens? Erreichen Sie eine vollständige Verdichtung für fortschrittliche Materialien

- Können Sie eine Heißpresse zum Laminieren verwenden? Ein praktischer Leitfaden für Heimwerker und Bastler

- Was ist die Funktion einer starren Form beim Vakuum-Heißpressen? Meisterung struktureller Präzision bei geschichteten Verbundwerkstoffen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Ofens? Überlegene Leistung von 2024Al/Gr/SiC-Verbundwerkstoffen