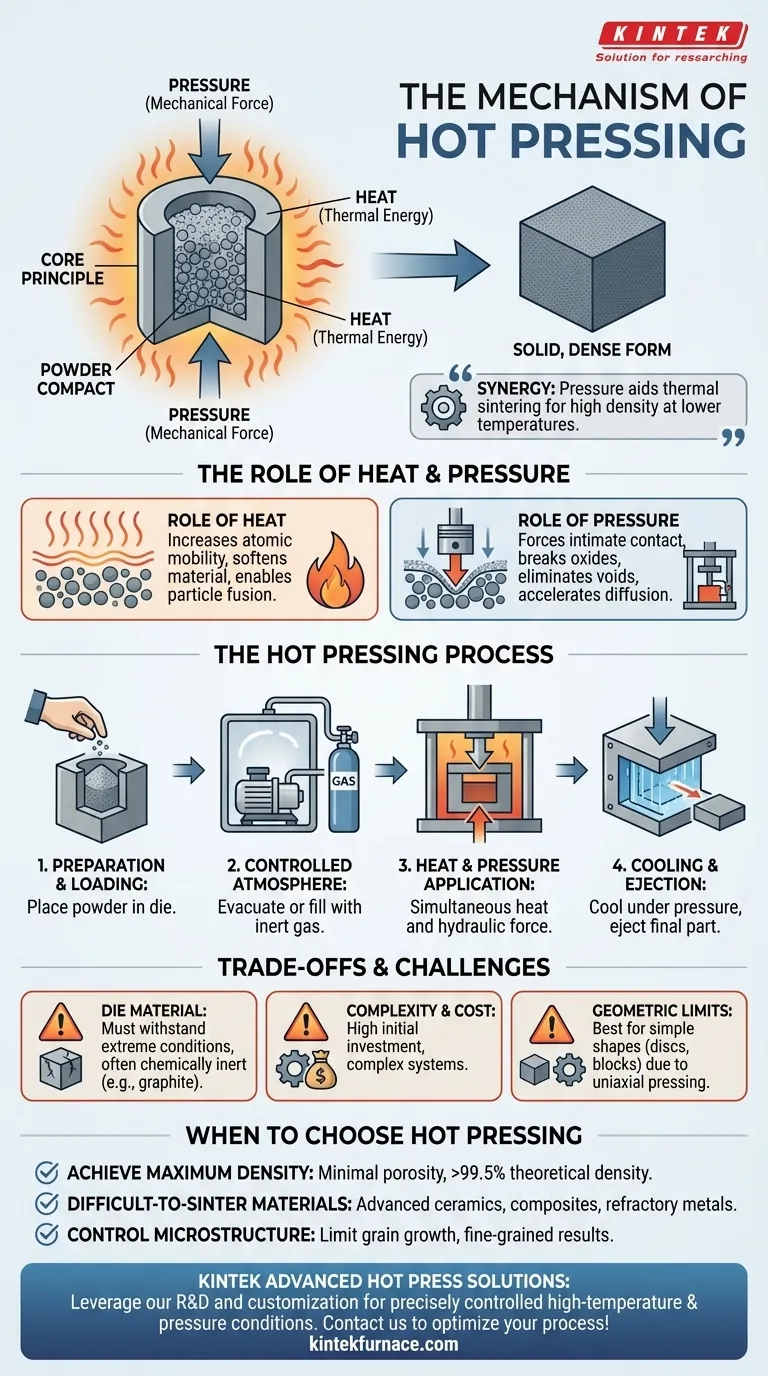

Im Kern ist das Heißpressen ein Materialherstellungsverfahren, bei dem gleichzeitig hohe Temperaturen und hoher Druck auf ein Pulverpressling ausgeübt werden. Dies geschieht in einer Form, um das Pulver zu einem festen, dichten Körper zu konsolidieren. Die Kombination aus Wärme und Druck beschleunigt die Bindung zwischen den Pulverpartikeln, was zu einem Endteil mit überlegener Dichte und mechanischen Eigenschaften führt.

Der grundlegende Mechanismus des Heißpressens besteht darin, äußeren Druck als starke treibende Kraft zu nutzen, um den thermischen Prozess des Sinterns zu unterstützen. Diese Synergie ermöglicht die Herstellung hochdichter Materialien, oft mit nahezu null Porosität, bei niedrigeren Temperaturen oder in kürzerer Zeit als beim herkömmlichen Ofensintern allein.

Das Kernprinzip: Wärme und Druck in Synergie

Beim Heißpressen geht es im Grunde darum, die Verdichtung zu beschleunigen. Dies wird erreicht, indem thermische Energie (Wärme) mit mechanischer Energie (Druck) kombiniert wird, um die Barrieren zu überwinden, die verhindern, dass Pulverpartikel eine feste Masse bilden.

Die Rolle der Wärme

Wärme ist der primäre Wegbereiter für die Partikelbindung. Sie erhöht die atomare Mobilität innerhalb der Pulverpartikel, macht das Material weicher und plastischer. Dies ermöglicht es den Partikeln, sich dort, wo sie sich berühren, leichter zu verformen und miteinander zu verschmelzen.

Die Rolle des Drucks

Druck liefert die entscheidende treibende Kraft. Er zwingt Partikel mechanisch in engen Kontakt, baut Oberflächenoxide ab und beseitigt die Hohlräume (Porosität) zwischen ihnen. Diese aufgebrachte Spannung verbessert die Geschwindigkeit der Materialbewegung und Diffusion erheblich, welche die Kernmechanismen der Verdichtung sind.

Der Synergieeffekt

Weder Wärme noch Druck allein sind so wirksam. Durch ihre gemeinsame Anwendung erzeugt der Prozess ein Endteil mit einer Dichte, die oft nahe am theoretischen Maximum für das Material liegt. Diese Synergie ermöglicht es, eine vollständige Verdichtung bei niedrigeren Temperaturen zu erreichen, was entscheidend ist, um unerwünschtes Kornwachstum zu verhindern und eine feinkörnige Mikrostruktur zu erhalten.

Eine Aufschlüsselung des Heißpressprozesses

Obwohl die spezifischen Parameter variieren, folgt die Betriebssequenz einer Heißpresse einem klaren, logischen Weg, der auf Kontrolle und Präzision ausgelegt ist.

1. Vorbereitung und Beschickung

Der Prozess beginnt mit dem Einbringen des Materials, typischerweise in Pulverform, in eine Form. Der Hohlraum der Form definiert die Grundform der fertigen Komponente.

2. Schaffung einer kontrollierten Atmosphäre

Die Formanordnung wird in eine Kammer gebracht, die dann evakuiert wird, um ein Vakuum zu erzeugen, oder mit einem schützenden Inertgas (wie Argon) gefüllt wird. Dieser Schritt ist entscheidend, um zu verhindern, dass das Material bei hohen Temperaturen oxidiert oder mit Luft reagiert.

3. Gleichzeitiges Anlegen von Wärme und Druck

Wärme wird auf die Form und das darin befindliche Material aufgebracht. Gleichzeitig übt ein hydraulischer oder mechanischer Stößel über einen Stempel enormen Druck auf das Material aus. Diese kombinierte Wirkung zwingt die erweichten Partikel dazu, sich zu konsolidieren und zu verschmelzen, wodurch die Porosität beseitigt wird.

4. Abkühlen und Auswerfen

Sobald die gewünschte Dichte erreicht ist, wird die Komponente unter Druck abgekühlt, um ihre konsolidierte Form beizubehalten. Nach dem Abkühlen wird der Druck abgelassen und das fertige, dichte Teil (oft als „Billet“ bezeichnet) aus der Form ausgeworfen.

Verständnis der Kompromisse und Herausforderungen

Obwohl das Heißpressen leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner inhärenten Einschränkungen ist der Schlüssel zu seiner effektiven Nutzung.

Das Dilemma des Formmaterials

Die größte Herausforderung ist das Formmaterial. Es muss gleichzeitig extremem Druck bei hohen Temperaturen standhalten und chemisch inert bleiben, was bedeutet, dass es nicht mit dem gepressten Pulver reagieren darf. Graphit ist eine gängige Wahl, aber seine Verwendung führt zu Einschränkungen hinsichtlich Druck und Lebensdauer.

Prozesskomplexität und Kosten

Heißpressanlagen sind komplexer und teurer als herkömmliche Öfen oder Kaltpressen. Die Anforderung an Vakuum- oder Inertgassysteme, kombiniert mit robusten Heiz- und Hochdruck-Hydraulikkomponenten, erhöht sowohl die Anfangsinvestition als auch die Betriebskosten.

Geometrische Einschränkungen

Aufgrund der Natur des uniaxialen Pressens (Druck aus einer Richtung) eignet sich das Heißpressen am besten zur Herstellung einfacher Formen wie Scheiben, Blöcke und Zylinder. Komplexe, komplizierte Geometrien sind mit dieser Methode sehr schwer zu realisieren.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie das Heißpressen verwenden sollten, hängt vollständig von Ihrem Material und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Das Heißpressen ist die erste Wahl für die Herstellung von Teilen mit minimaler Porosität, die oft über 99,5 % der theoretischen Dichte des Materials liegt.

- Wenn Sie mit schwer zu sinternden Materialien arbeiten: Bei fortschrittlichen Keramiken, Verbundwerkstoffen oder hochschmelzenden Metallen, die sich der Verdichtung widersetzen, bietet der aufgebrachte Druck des Heißpressens die notwendige Kraft zur Konsolidierung.

- Wenn Sie die Mikrostruktur kontrollieren müssen: Durch die Ermöglichung der Verdichtung bei niedrigeren Temperaturen eignet sich das Heißpressen hervorragend zur Begrenzung unerwünschten Kornwachstums und zur Herstellung von Teilen mit feinen, hochfesten Mikrostrukturen.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels von Wärme, Druck und Atmosphäre, das Heißpressen für die Herstellung fortschrittlicher Materialien zu nutzen, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Wichtiger Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Gleichzeitiges Anlegen von hoher Temperatur und uniaxialem Druck auf ein Pulver in einer Form. |

| Hauptziel | Erreichen einer nahezu theoretischen Dichte und überlegener mechanischer Eigenschaften. |

| Schlüsselmechanismen | Durch Druck beschleunigte Partikelverformung, Diffusion und Bindung. |

| Ideal für | Schwer zu sinternde Materialien (z. B. fortschrittliche Keramiken, Verbundwerkstoffe), Anwendungen, die maximale Dichte erfordern. |

| Haupteinschränkung | Geometrische Einfachheit der Teile; hohe Ausrüstungs- und Formkosten. |

Möchten Sie maximale Materialdichte und Leistung erzielen? KINTEKs fortschrittliche Heißpresslösungen nutzen unsere außergewöhnliche F&E und hausinterne Fertigung, um präzise kontrollierte Hochtemperatur- und Hochdruckbedingungen zu liefern. Ob Sie fortschrittliche Keramiken, Verbundwerkstoffe oder andere Spezialmaterialien entwickeln, unsere Öfen und unsere starke Fähigkeit zur tiefgreifenden Anpassung sind darauf ausgelegt, Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Ihren Heißpressprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was ist die Notwendigkeit, während des Sinterns von AZ31 eine Hochvakuumumgebung aufrechtzuerhalten? Oxidation und Porosität verhindern

- Wie beeinflusst die Hochvakuumumgebung, die ein Vakuum-Warmpress-Ofen bietet, die Eigenschaften von Cu/rGO-Kompositen? Erzielen Sie überlegene Verbundleistung

- Welche Industrien profitieren von der Verwendung von Vakuum-Heißpressöfen? Erschließen Sie Hochleistungswerkstoffe für Ihre Branche

- Wie trägt ein Vakuum-Heißpresssinterofen zur Herstellung von ZnS-Infrarotkeramiken bei? Optimierung der optischen Qualität

- Was sind die technischen Vorteile von Spark-Plasma-Sintering (SPS)-Systemen? Schnellere Verdichtung und überlegene Festigkeit

- Wie pflegt man eine Transferpresse? Ein proaktiver Leitfaden für konsistente Drucke & Langlebigkeit

- Welche Prozesse werden für das Vakuumpressen und Vorformen von Geweben und Fasermaterialien verwendet? Meisterhafte Gleichmäßige Konsolidierung für Verbundwerkstoffe