Das Vakuum-Heißpressen (VHP) bietet einen entscheidenden Vorteil gegenüber dem Gießen, da es eine Festkörperumgebung aufrechterhält und so den starken chemischen Abbau effektiv umgeht, der auftritt, wenn Aluminium in Gegenwart kohlenstoffbasierter Verstärkungen geschmolzen wird.

Durch gleichzeitiges Anlegen von hohem Druck und Hitze unterhalb des Schmelzpunktes erreicht VHP metallurgische Bindungen und eine hohe Verdichtung, während die Bildung spröder Reaktionsprodukte, die bei Flüssiggießverfahren auftreten, verhindert wird.

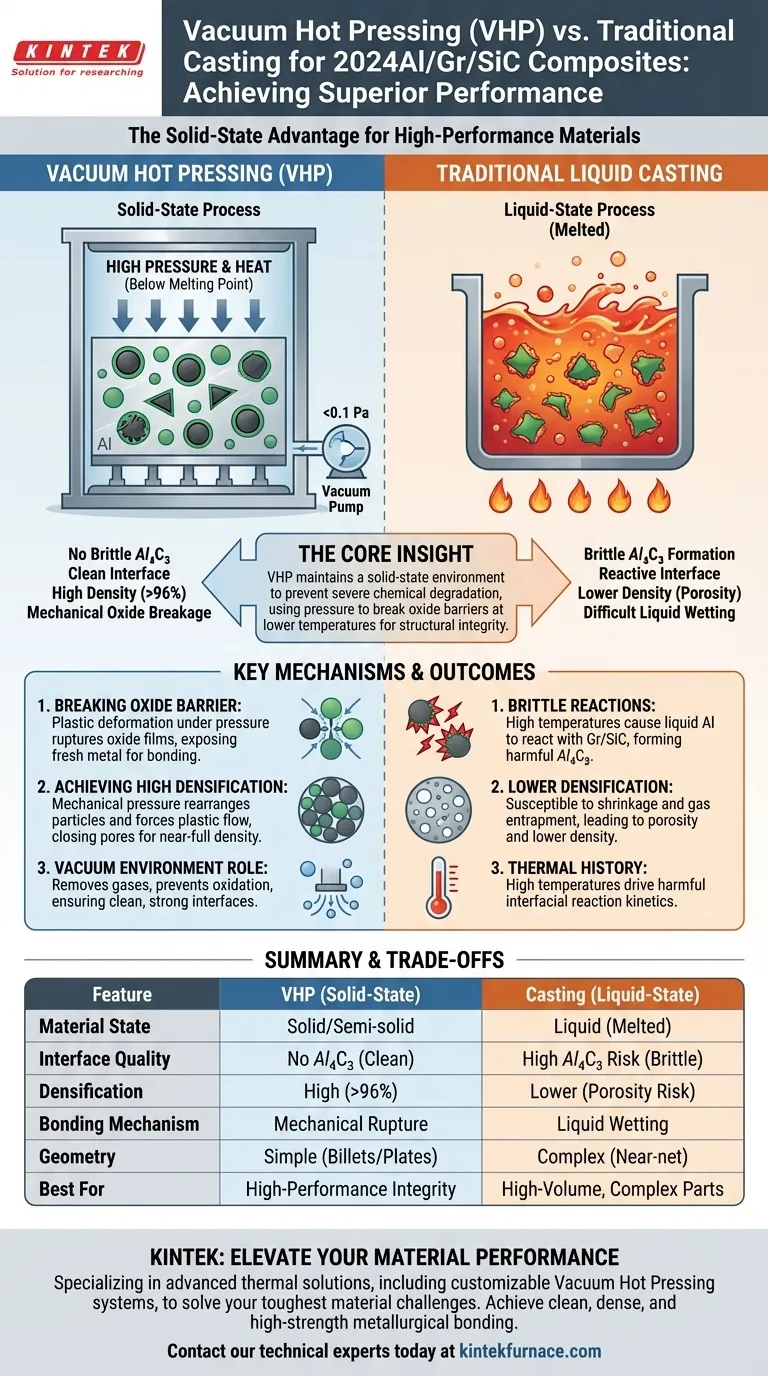

Die Kernbotschaft Die Herstellung von 2024Al/Gr/SiC-Verbundwerkstoffen erfordert die Bewältigung eines heiklen Kompromisses zwischen Bindung und chemischer Stabilität. VHP löst dieses Problem, indem es Druck verwendet, um Oxidbarrieren bei niedrigeren Temperaturen mechanisch zu durchbrechen und so die strukturelle Integrität zu gewährleisten, wo Flüssiggießen die Verstärkungen sonst in spröde Verunreinigungen auflösen würde.

Das Problem mit der Verarbeitung im flüssigen Zustand

Verhinderung spröder Grenzflächenreaktionen

Die Hauptgefahr beim traditionellen Gießen ist die hohe Temperatur, die zum Schmelzen der Aluminiummatrix erforderlich ist (typischerweise 750–850 °C).

Bei diesen Temperaturen reagiert flüssiges Aluminium aggressiv mit Graphit (Gr) und Siliziumkarbid (SiC).

Diese Reaktion erzeugt Aluminiumkarbid ($Al_4C_3$), eine spröde Verbindung, die die mechanischen Eigenschaften und die Wärmeleitfähigkeit des fertigen Verbundwerkstoffs stark beeinträchtigt.

Kontrolle der thermischen Historie

VHP arbeitet bei einer deutlich niedrigeren Temperatur und hält das Aluminium in einem festen oder halbfesten Zustand.

Dieser „Tieftemperatur“-Ansatz hemmt effektiv die chemische Kinetik, die für schädliche Grenzflächenreaktionen erforderlich ist.

Durch die Vermeidung der flüssigen Phase bleibt die Integrität der Gr- und SiC-Verstärkungen erhalten.

Mechanismen überlegener Bindung

Durchbrechen der Oxidbarriere

Aluminiumpartikel sind natürlich mit einem hartnäckigen Oxidfilm überzogen, der die Bindung mit anderen Materialien behindert.

Beim Flüssiggießen ist das Benetzen dieser Verstärkungen ohne übermäßige Hitze schwierig.

VHP löst dies durch plastische Verformung. Die Kombination aus hoher Hitze und axialem Druck verformt die Aluminiumpartikel, bricht den Oxidfilm physisch auf und legt frisches Metall für die metallurgische Bindung frei.

Erreichen hoher Verdichtung

Standard-Vakuumsintern hinterlässt oft poröses Material und erreicht nur Dichten von etwa 71 %.

VHP nutzt mechanischen Druck, um Partikel neu anzuordnen und plastische Fließvorgänge zu erzwingen, wodurch innere Poren effektiv geschlossen werden.

Dieser Prozess treibt die Dichte auf über 96 % und nähert sich einem vollständig dichten Zustand an, den das Flüssiggießen aufgrund von Schrumpfung und Gasen-einschlüssen oft nur schwer erreichen kann.

Die Rolle der Vakuumumgebung

Das Hochvakuum (z. B. <0,1 Pa) dient nicht nur der Sauberkeit; es ist ein aktives Verarbeitungswerkzeug.

Es entfernt adsorbierte Gase von den Pulveroberflächen, die sonst Hohlräume oder Einschlüsse in einem Gussteil erzeugen würden.

Darüber hinaus verhindert es die Oxidation der Aluminiummatrix und der Verstärkungen während des Heizzyklus und stellt sicher, dass die Grenzfläche zwischen Matrix und Verstärkung sauber und stark bleibt.

Verständnis der Kompromisse

Während VHP überlegene Materialeigenschaften bietet, ist es wichtig, die betrieblichen Einschränkungen im Vergleich zum Gießen anzuerkennen.

Geometrische Einschränkungen Gießen ermöglicht die Herstellung komplexer, nahezu endkonturnaher Bauteile. VHP ist typischerweise auf einfache Geometrien (Barren oder Platten) beschränkt, die eine anschließende Bearbeitung erfordern.

Durchsatz und Kosten VHP ist ein Batch-Prozess, der pro Einheit im Allgemeinen langsamer und kapitalintensiver ist als kontinuierliche oder Massengießverfahren. Es ist ein Prozess, der für Leistung und nicht für die kostengünstige Massenproduktion gewählt wird.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie eine Herstellungsmethode für 2024Al/Gr/SiC-Verbundwerkstoffe auswählen, richten Sie Ihre Wahl an den kritischen Anforderungen des Bauteils aus.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit und Wärmeleitfähigkeit liegt: Verwenden Sie Vakuum-Heißpressen. Die Minderung spröder Karbide und die hohe Verdichtung sind für Hochleistungsanwendungen unerlässlich.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie ohne Bearbeitung liegt: Verwenden Sie Gießen, aber erkennen Sie an, dass Sie aufgrund von Grenzflächenreaktionen und geringerer Dichte wahrscheinlich Materialeigenschaften opfern werden.

Zusammenfassung: Vakuum-Heißpressen ist die definitive Wahl für kritische Anwendungen, bei denen die interne strukturelle Integrität des Materials die Notwendigkeit einer komplexen geometrischen Formgebung überwiegt.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpressen (VHP) | Traditionelles Flüssiggießen |

|---|---|---|

| Materialzustand | Festkörper / Halbfestkörper | Flüssigzustand (geschmolzen) |

| Grenzflächenqualität | Kein $Al_4C_3$ (spröde Karbide) | Hohes Risiko spröder Reaktionen |

| Verdichtung | Hoch (>96 % Dichte) | Niedriger (Risiko von Schrumpfung/Lunkern) |

| Bindungsmechanismus | Mechanische Aufbrechung von Oxidfilmen | Flüssiges Benetzen der Verstärkungen |

| Geometrie | Einfache Barren/Platten | Komplexe, nahezu endkonturnahe Formen |

| Am besten geeignet für | Hochleistungs-Integrität | Massenproduktion, komplexe Teile |

Verbessern Sie Ihre Materialleistung mit KINTEK

Haben Sie Probleme mit spröden Grenzflächen oder geringer Dichte bei der Herstellung Ihrer Verbundwerkstoffe? KINTEK ist spezialisiert auf fortschrittliche thermische Lösungen, die entwickelt wurden, um Ihre komplexesten Materialherausforderungen zu lösen. Mit fachkundiger F&E und präziser Fertigung bieten wir Hochleistungs-Vakuum-Heißpresssysteme, Muffel-, Rohr-, Dreh- und CVD-Öfen – alle vollständig an Ihre spezifischen Forschungs- oder Produktionsanforderungen anpassbar.

Gehen Sie keine Kompromisse bei der strukturellen Integrität ein. Unsere Vakuumsysteme gewährleisten saubere, dichte und hochfeste metallurgische Bindungen für Ihre Zielanwendungen.

Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte, anpassbare Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Vakuum-Heißpresse bei der Konsolidierung von metallischen Glaspulvern? Experteneinsichten zur Konsolidierung

- Wie fördert ein Vakuum-Heißpressenofen Sinterexperimente? Erzielen Sie überlegene Materialdichte und Reinheit

- Vakuum-Heißpressen Sintern vs. Ultraschall-unterstütztes Gießen für CNT/Al-Verbundwerkstoffe: Die Wahl der richtigen Methode

- Welche Funktionen erfüllen Graphitformen beim Vakuum-Heißpressen von Kupfer-Kohlenstoffnanoröhren-Kompositen?

- Warum ist die synchrone axiale Druckfunktion eines Spark-Plasma-Sinterofens (SPS) für MgTiO3-CaTiO3 unerlässlich?

- Was sind die Vorteile von SPS gegenüber Heißpressen für hoch-entropische Legierungen? Überlegene Dichte und Mikrostruktur erzielen

- Warum wird in einem Heißpressenofen ein Hochvakuum benötigt? Perfekte Transparenz in Fluoridkeramiken erzielen

- Warum ist eine mechanische Hochdrucksteuerung beim Heißpresssintern unerlässlich? Erreichen Sie Nano-Kupfer-Densifizierung