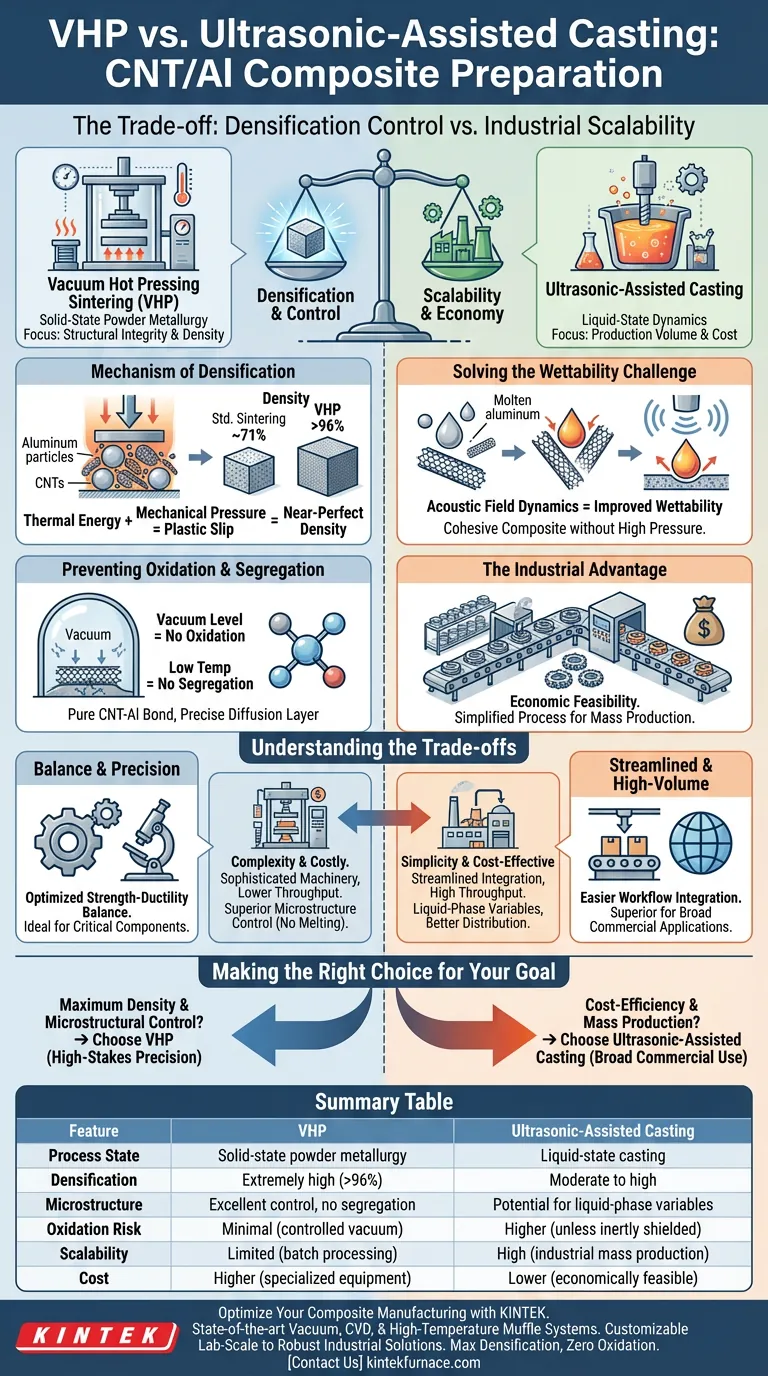

Der Hauptunterschied liegt im Kompromiss zwischen Verdichtungskontrolle und industrieller Skalierbarkeit. Vakuum-Heißpressen Sintern (VHP) ist ein pulvermetallurgisches Verfahren, das durch eine kontrollierte Vakuumumgebung eine überlegene Verdichtung erreicht und Oxidation verhindert, was es präzise, aber kostspielig macht. Umgekehrt nutzt das ultraschallunterstützte Gießen die Dynamik von akustischen Feldern, um Benetzbarkeitsprobleme zu lösen, und bietet einen wesentlich kostengünstigeren und skalierbareren Weg für die Massenproduktion.

Die Kernabweichung besteht darin, dass VHP hervorragend darin ist, nahezu perfekte Dichte zu erreichen und mikrostrukturelle Grenzflächen im festen Zustand zu kontrollieren, während ultraschallunterstütztes Gießen die wirtschaftlichen und skalierbaren Herausforderungen löst, die für die industrielle Fertigung erforderlich sind.

Hohe Dichte mit Vakuum-Heißpressen erreichen

Vakuum-Heißpressen ist eine „Festkörpertechnik“. Sie priorisiert die strukturelle Integrität des Verbundwerkstoffs, indem sie die flüssige Phase der Metallmatrix vermeidet.

Der Mechanismus der Verdichtung

VHP integriert thermische Energie und mechanischen Druck in einer einzigen Vakuumkammer. Durch gleichzeitige Anwendung von Druck und Wärme induziert der Prozess plastische Gleitung in den Aluminiumlegierungspartikeln.

Diese mechanische Kraft ordnet die Verstärkungspartikel (CNTs) neu an und verdrängt zwangsweise interne Poren. Während Standard-Vakuumsintern nur eine Dichte von etwa 71 % erreichen kann, kann VHP die Dichte des Verbundwerkstoffs auf über 96 % steigern und einen vollständig dichten Zustand erreichen.

Oxidation und Entmischung verhindern

Da VHP bei Temperaturen weit unter dem Schmelzpunkt des Metalls arbeitet, vermeidet es die Entmischung von Zusammensetzungen, die während des Schmelzens häufig auftritt.

Darüber hinaus ist das kontrollierte Vakuumniveau für Aluminiumverbundwerkstoffe entscheidend. Es verhindert die Grenzflächenoxidation und stellt sicher, dass die Bindung zwischen den Kohlenstoffnanoröhren (CNTs) und der Aluminium (Al)-Matrix rein und stark bleibt.

Materialeigenschaften ausbalancieren

Diese Methode ermöglicht es Ingenieuren, Festigkeit und Duktilität präzise auszubalancieren. Durch die Kontrolle von Temperatur und Druck kann die Diffusionsschichtdicke gesteuert und die mechanische Leistung des endgültigen Verbundwerkstoffs optimiert werden.

Skalierbarkeit durch ultraschallunterstütztes Gießen

Ultraschallunterstütztes Gießen verfolgt einen anderen Ansatz und konzentriert sich auf die Dynamik des flüssigen Metalls, um das Produktionsvolumen zu erleichtern.

Lösung der Benetzbarkeitsherausforderung

Einer der schwierigsten Aspekte bei der Kombination von CNTs mit Aluminium ist die „Benetzbarkeit“ – das Anhaften des flüssigen Metalls an den Kohlenstoffnanoröhren.

Diese Methode nutzt akustische Feld-Dynamik. Die Ultraschallvibrationen verbessern den Benetzungskontakt zwischen dem geschmolzenen Aluminium und den Nanoröhren und gewährleisten einen kohäsiven Verbundwerkstoff ohne die Notwendigkeit einer Hochdruckverdichtung.

Der industrielle Vorteil

Der Hauptvorteil dieser Methode ist die wirtschaftliche Machbarkeit. Der Produktionsprozess ist wesentlich weniger komplex als die Pulvermetallurgie.

Er bietet einen skalierbaren industriellen Weg, der die Herstellung von Hochleistungsverbundwerkstoffen ohne die extremen Kosten ermöglicht, die mit Vakuumkammern und Hochdruckhydrauliksystemen verbunden sind.

Die Kompromisse verstehen

Obwohl beide Methoden darauf abzielen, Hochleistungs-CNT/Al-Verbundwerkstoffe herzustellen, dienen sie unterschiedlichen technischen Einschränkungen.

Komplexität vs. Einfachheit

VHP ist von Natur aus komplex. Es erfordert hochentwickelte Maschinen, um ein Vakuum aufrechtzuerhalten und gleichzeitig Tonnen von Druck auszuüben. Diese Komplexität führt zu höheren Betriebskosten und geringerem Produktionsdurchsatz.

Ultraschallgießen ist optimiert. Es lässt sich leichter in bestehende Gießprozesse integrieren und ist daher die überlegene Wahl für die Massenproduktion.

Grenzen von Festkörper- vs. Flüssigphasenverfahren

VHP bietet eine überlegene Kontrolle über die Mikrostruktur, da das Metall niemals schmilzt. Dies ist ideal für kritische Komponenten, bei denen Entmischungen nicht toleriert werden können.

Das Gießen beinhaltet jedoch eine flüssige Phase. Während die Ultraschallunterstützung die Verteilung verbessert, führt die Beherrschung der Physik von geschmolzenem Metall zu Variablen, die im VHP-Festkörperverfahren weniger vorhanden sind.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Herstellungsmethode für Ihre CNT/Al-Verbundwerkstoffanwendung auszuwählen:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mikrostruktureller Kontrolle liegt: Wählen Sie Vakuum-Heißpressen. Die Fähigkeit, Poren durch mechanischen Druck auszuschließen und Oxidation im Vakuum zu verhindern, gewährleistet die höchstmögliche Materialintegrität, trotz der höheren Kosten.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Massenproduktion liegt: Wählen Sie Ultraschall-unterstütztes Gießen. Die Verwendung von akustischen Feldern löst das kritische Benetzungsproblem und behält gleichzeitig einen Prozess bei, der einfach genug für die skalierbare industrielle Anwendung ist.

Letztendlich verwenden Sie VHP für hochriskante Präzisionskomponenten und reservieren Sie Ultraschallgießen für breitere kommerzielle Anwendungen, bei denen das Volumen entscheidend ist.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpressen (VHP) | Ultraschall-unterstütztes Gießen |

|---|---|---|

| Prozesszustand | Festkörper-Pulvermetallurgie | Flüssigphasen-Gießen |

| Verdichtung | Extrem hoch (>96 % Dichte) | Mäßig bis hoch |

| Mikrostruktur | Hervorragende Kontrolle; keine Entmischung | Potenzial für Flüssigphasenvariablen |

| Oxidationsrisiko | Minimal (kontrolliertes Vakuum) | Höher (sofern nicht inert abgeschirmt) |

| Skalierbarkeit | Begrenzt; Chargenverarbeitung | Hoch; industrielle Massenproduktion |

| Kosten | Höher (spezialisierte Ausrüstung) | Niedriger (wirtschaftlich machbar) |

Optimieren Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Entscheiden Sie sich zwischen der Präzision des Vakuum-Heißpressens oder der Skalierbarkeit des Gießens für Ihre fortschrittlichen Materialien? Mit fundierter F&E und Fertigung bietet KINTEK hochmoderne Vakuum-, CVD- und Hochtemperatur-Muffelöfen, die entwickelt wurden, um die exakte mikrostrukturelle Kontrolle zu liefern, die Ihre CNT/Al-Verbundwerkstoffe erfordern.

Ob Sie anpassbare Laboröfen oder robuste industrielle Vakuumsysteme benötigen, unsere Lösungen gewährleisten maximale Verdichtung und keine Oxidation. Kontaktieren Sie uns noch heute, um Ihre einzigartigen technischen Anforderungen zu besprechen und zu sehen, wie unsere Expertise Ihre Produktionseffizienz vorantreiben kann.

Visuelle Anleitung

Referenzen

- X.H. Dong, Hong Yan. Microstructure and Mechanical Properties of Cu-CoatedCarbon-Nanotubes-Reinforced Aluminum Matrix Composites Fabricated by Ultrasonic-Assisted Casting. DOI: 10.3390/met14030265

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie beeinflusst die Hochvakuumumgebung, die ein Vakuum-Warmpress-Ofen bietet, die Eigenschaften von Cu/rGO-Kompositen? Erzielen Sie überlegene Verbundleistung

- Welche Rolle spielt uniaxialer Druck in einem Vakuum-Heißpress-Ofen mit Kohlenstoffrohr? Erzielung von keramischer Transparenz

- Wie sollten Heizelemente und Druckmethoden für Vakuum-Heißpressöfen ausgewählt werden? Optimierung für Temperatur und Dichte

- Warum ist eine Hochvakuumumgebung beim Heißpresssintern unerlässlich? Hochfeste Aluminiumverbundwerkstoffe erzielen

- Was ist die Auswirkung einer präzisen Temperaturkontrolle in einem Sinterofen? Optimierung von Cu/Ti3SiC2/C/MWCNTs-Verbundwerkstoffen

- Wie unterstützt ein Präzisionsdruckregelsystem die Materialbildung beim eutektischen Bonden?

- Was ist eine Vakuum-Heißpresse? Erreichen Sie ultimative Materialreinheit und -dichte

- Wie sind Heißpressöfen bei der Halbleiterfertigung beteiligt? Unerlässlich für das Wafer-Bonding bei 3D-ICs