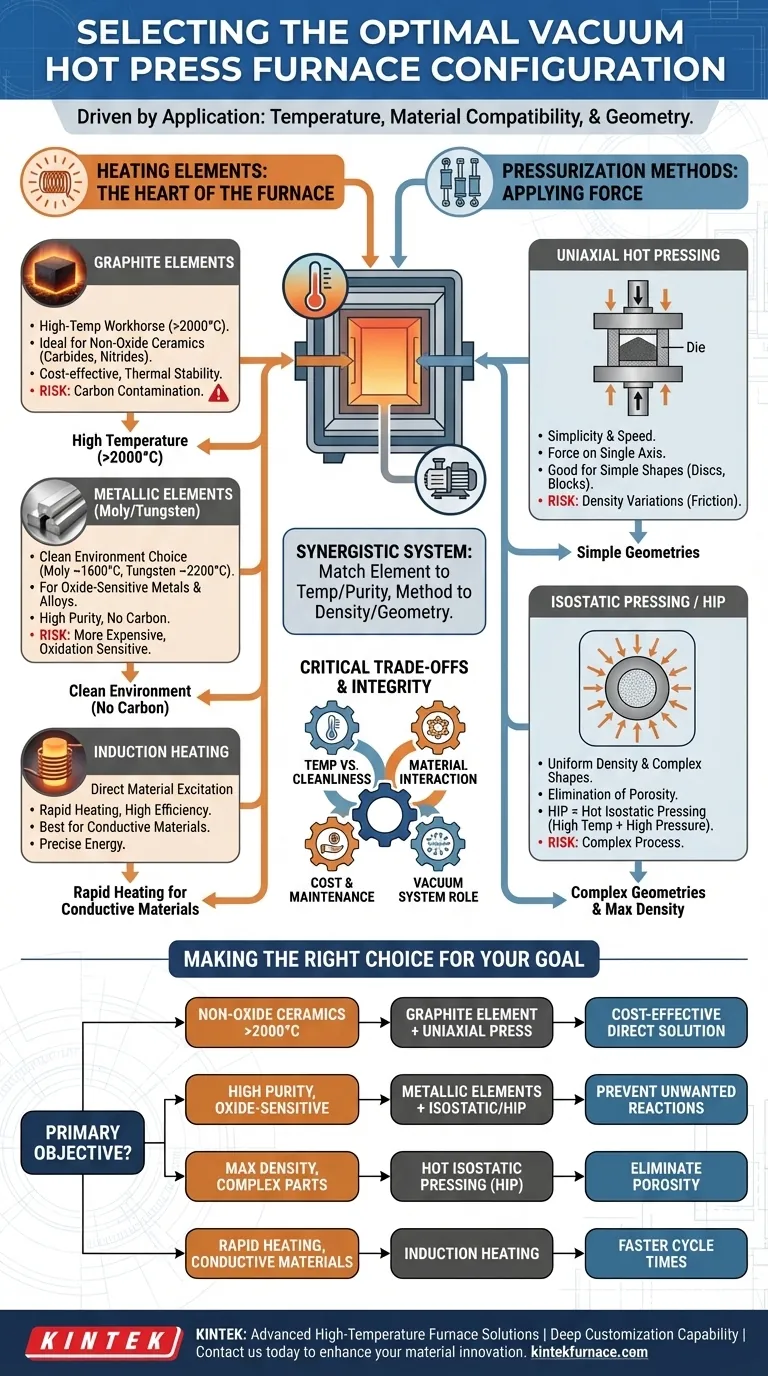

Die Auswahl der richtigen Konfiguration für einen Vakuum-Heißpressofen ist eine entscheidende Entscheidung, die von der Physik und Chemie Ihrer Anwendung bestimmt wird. Die Wahl des Heizelements und der Druckmethode hängt von zwei Hauptfaktoren ab: der maximal erforderlichen Betriebstemperatur und der Materialverträglichkeit innerhalb des Ofens. Für Hochtemperaturanwendungen (>2000°C) wie nicht-oxidische Keramiken sind Graphitelemente Standard, während Metallelemente wie Molybdän für sauberere Umgebungen mit moderaten Temperaturen verwendet werden, bei denen Kohlenstoffkontamination inakzeptabel ist. Die Druckmethode wird basierend auf der Teilegeometrie und den Dichtezielen ausgewählt; uniaxialer Druck ist üblich für einfache Formen, während isostatischer Druck eine gleichmäßige Dichte für komplexe Komponenten gewährleistet.

Die optimale Ofenkonfiguration besteht nicht darin, die eine „beste“ Technologie zu finden, sondern ein synergistisches System zu schaffen. Ihre Wahl des Heizelements bestimmt die erreichbare Temperatur und die Reinheit der Atmosphäre, während die Druckmethode die endgültige Dichte und geometrische Komplexität Ihres Bauteils bestimmt.

Abstimmung der Heizelemente auf Ihre Anwendung

Das Heizelement ist das Herzstück des Ofens. Dessen Auswahl wirkt sich direkt auf das Ihnen zur Verfügung stehende Verarbeitungsfenster aus. Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Wärmestrahlung, weshalb das Elementmaterial und seine Platzierung von größter Bedeutung sind.

Graphitelemente: Das Arbeitspferd für hohe Temperaturen

Graphit ist die gängigste Wahl für sehr hochtemperaturbeständige Anwendungen, oft fähig, 2200°C zu überschreiten. Es bietet eine ausgezeichnete thermische Stabilität und ist relativ kostengünstig.

Diese Elemente sind ideal für das Sintern von nicht-oxidischen Materialien wie Karbiden und Nitriden. Ihr größter Nachteil ist das Potenzial für Kohlenstoffkontamination durch Entgasung, die mit dem zu verarbeitenden Material reagieren kann.

Metallelemente (Molybdän/Wolfram): Die Wahl für saubere Umgebungen

Für Anwendungen, die hohe Reinheit und keine Kohlenstoffwechselwirkung erfordern, sind Metallelemente die Lösung. Molybdän (bis ca. 1600°C) und Wolfram (bis ca. 2200°C) bieten außergewöhnlich saubere Heizumgebungen.

Sie sind der Standard für die Verarbeitung bestimmter oxidempfindlicher Metalle, Legierungen und spezieller Keramiken. Diese Elemente sind jedoch teurer und müssen bei hohen Temperaturen vor Sauerstoff geschützt werden, um einen schnellen Abbau zu verhindern.

Induktionserwärmung: Direkte Materialanregung

Die Induktionserwärmung arbeitet nach einem anderen Prinzip. Anstatt Wärme von einem Element abzustrahlen, verwendet sie eine elektromagnetische Spule, um direkt im leitfähigen Werkstück oder einem Suszeptor einen elektrischen Strom zu induzieren.

Diese Methode ermöglicht extrem schnelle Aufheizraten und ist sehr effizient, da die Energie genau dort erzeugt wird, wo sie benötigt wird. Sie eignet sich am besten für die Verarbeitung elektrisch leitfähiger Materialien.

Auswahl der richtigen Druckmethode

Das Ziel des Heißpressens ist es, bei erhöhten Temperaturen Kraft auszuüben, um die Verdichtung zu beschleunigen. Die Art und Weise, wie diese Kraft ausgeübt wird, hat großen Einfluss auf die Eigenschaften des Endteils.

Uniaxiales Heißpressen: Für Einfachheit und Geschwindigkeit

Beim uniaxialen Pressen wird die Kraft entlang einer einzigen Achse ausgeübt, typischerweise unter Verwendung eines oberen und unteren Stempels, um Pulver in einer Form zu komprimieren. Dies ist die einfachste und häufigste Form des Heißpressens.

Es eignet sich gut für die Herstellung von Teilen mit einfachen Geometrien, wie Scheiben oder Blöcken. Reibung zwischen dem Pulver und den Formwänden kann jedoch zu leichten Dichteunterschieden innerhalb des Teils führen.

Isostatisches Pressen: Für gleichmäßige Dichte und komplexe Formen

Beim isostatischen Pressen wird der Druck gleichmäßig aus allen Richtungen ausgeübt, typischerweise unter Verwendung eines Inertgases mit hohem Druck. Dies eliminiert die Dichtegrade, die beim uniaxialen Pressen auftreten.

Diese Methode ist ideal für die Herstellung von Teilen mit komplexen Geometrien oder wenn das Erreichen der höchstmöglichen gleichmäßigen Dichte das Hauptziel ist. Heißisostatisches Pressen (HIP) kombiniert diesen gleichmäßigen Druck mit hoher Temperatur in einem einzigen Prozess und ist somit der Goldstandard zur Eliminierung jeglicher Restporosität in kritischen Komponenten.

Abwägungen und Systemintegrität verstehen

Ein Vakuum-Heißpresse ist ein System, in dem jede Komponente harmonisch zusammenarbeiten muss. Eine schlechte Wahl in einem Bereich kann den gesamten Prozess beeinträchtigen.

Temperatur vs. Sauberkeit

Dies ist die grundlegendste Abwägung. Graphit bietet die höchsten Temperaturen, führt aber Kohlenstoff ein. Metallelemente bieten ultimative Sauberkeit, haben aber niedrigere Temperaturgrenzen und sind weniger tolerant gegenüber schlechten Vakuumzuständen.

Das Risiko der Materialwechselwirkung

Sie müssen die chemische Verträglichkeit zwischen dem Werkstück, den Heizelementen und der Ofenisolierung bei Ihrer Zieltemperatur sicherstellen. Beispielsweise ist die Verwendung von Graphitelementen zur Verarbeitung eines Materials, das leicht unerwünschte Carbide bildet, ein kritischer Prozessfehler.

Kosten- und Wartungsaspekte

Graphitelemente sind oft kostengünstiger im Ersatz, können aber spröde sein und erfordern eine sorgfältige Handhabung. Metallelemente sind haltbarer, haben aber höhere Anschaffungskosten und können durch Rekristallisation im Laufe der Zeit spröde werden, was einen regelmäßigen Austausch erfordert.

Die entscheidende Rolle des Vakuumsystems

Ein hervorragendes Heiz- und Presssystem ist ohne ein robustes Vakuumsystem wirkungslos. Eine hohe Pumpgeschwindigkeit ist erforderlich, um atmosphärische Verunreinigungen schnell abzusaugen und etwaige Entgasungen des Werkstücks während des Erhitzens zu bewältigen, um die Reinheit der Prozessumgebung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um das optimale System auszuwählen, müssen Sie Ihr primäres Verarbeitungsziel mit der entsprechenden Technologie in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von nicht-oxidischer Keramik oder Karbiden bei sehr hohen Temperaturen (>2000°C) liegt: Ein Graphitelement mit uniaxialer Presse ist Ihre direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen, oxidempfindlichen Metallen oder bestimmten Keramiken ohne Kohlenstoffkontamination liegt: Ein Ofen mit Metallelementen (Molybdän oder Wolfram) ist die notwendige Wahl, um unerwünschte Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der maximalen theoretischen Dichte und der Eliminierung jeglicher innerer Porosität in komplexen Teilen liegt: Das Heißisostatische Pressen (HIP) ist die überlegene Methode, die oft zur Verdichtung von Teilen nach der ersten Formgebung eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erwärmung leitfähiger Materialien für kürzere Zykluszeiten liegt: Ein Induktionserwärmungssystem bietet unübertroffene Geschwindigkeit, indem es die Energie direkt auf das Werkstück überträgt.

Indem Sie diese Grundprinzipien verstehen, können Sie zuversichtlich ein Ofensystem spezifizieren, das als präzises Werkzeug für Ihre Materialinnovation dient.

Zusammenfassungstabelle:

| Auswahlfaktor | Heizelement-Optionen | Druckmethoden |

|---|---|---|

| Hohe Temperatur (>2000°C) | Graphit | Uniaxiales Pressen |

| Saubere Umgebung (Kein Kohlenstoff) | Molybdän/Wolfram | Isostatisches Pressen |

| Schnelle Erhitzung für leitfähige Materialien | Induktionserwärmung | Heißisostatisches Pressen (HIP) |

Bereit, Ihre Vakuum-Heißpressofenkonfiguration zu optimieren? KINTEK nutzt außergewöhnliche F&E- und Eigenfertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialinnovation mit maßgeschneiderten Lösungen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Materialien können mit einer Vakuum-Heißpresse verdichtet werden und welche Anwendungen haben sie? Hochleistungs-Materialverdichtung erschließen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit