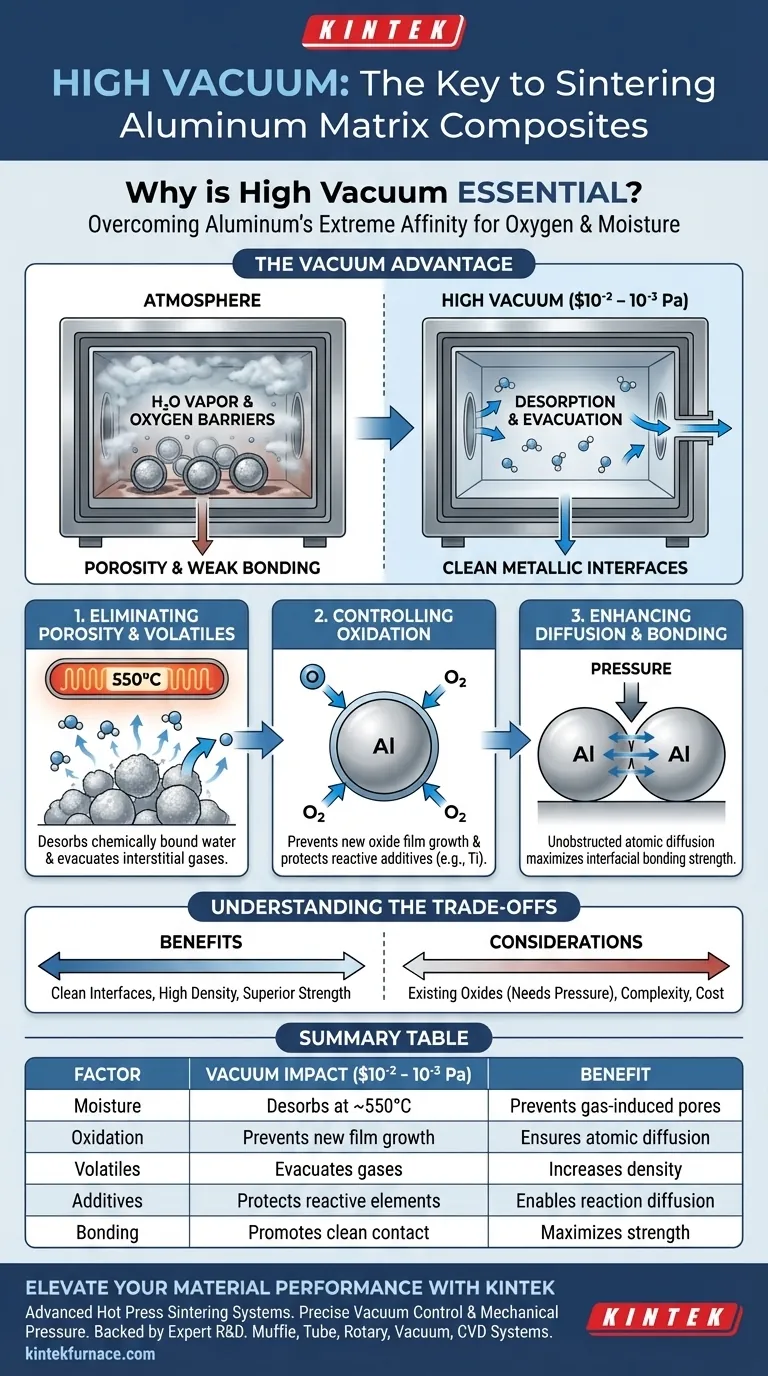

Eine Hochvakuumumgebung ist beim Heißpresssintern von Aluminiummatrixverbundwerkstoffen technisch zwingend erforderlich, da Aluminium eine extreme Affinität zu Sauerstoff und Feuchtigkeit aufweist. Ihre Hauptfunktion besteht darin, chemisch gebundenen Wasserdampf bei Temperaturen um 550 °C aktiv zu desorbieren und die Bildung von Oxidbarrieren zu verhindern, wodurch die für ein dichtes, hochfestes Material notwendige atomare Diffusion ermöglicht wird.

Die Kern Erkenntnis Aluminiumpulver besitzt von Natur aus eine widerstandsfähige Oxidschicht und adsorbiert Feuchtigkeit, beides wirkt als Barriere für das Sintern. Die Vakuumumgebung dient nicht nur der Sauberkeit; sie ist ein aktives Verarbeitungswerkzeug, das diese flüchtigen Hemmnisse beseitigt, um eine direkte metallische Bindung und ungehinderte Reaktionsdiffusion zu ermöglichen.

Beseitigung von Porosität und flüchtigen Bestandteilen

Desorption von chemisch adsorbiertem Wasser

Die Oberflächen von Aluminiumpulver neigen stark zur Adsorption von Wasserdampf aus der Atmosphäre.

Während des Heizprozesses, insbesondere um 550 °C, fördert ein Hochvakuum-System effektiv die Desorption und Absaugung dieses chemisch adsorbierten Wassers. Die Entfernung dieser Feuchtigkeit vor der Sinterphase ist entscheidend, um die Bildung von gasinduzierten Poren im Endverbundwerkstoff zu verhindern.

Evakuierung von Zwischenräumen

Neben der Oberflächenfeuchtigkeit ist oft Gas in den Zwischenräumen zwischen den Pulverpartikeln eingeschlossen.

Die Vakuumumgebung evakuiert effektiv diese eingeschlossenen Gase und entfernt beim Erhitzen freigesetzte flüchtige Stoffe. Durch die Reinigung dieser Zwischenräume minimiert der Prozess Porositätsdefekte und gewährleistet eine höhere Dichte im endgültig gesinterten Körper.

Kontrolle von Oxidation und Grenzflächenqualität

Verhinderung des Wachstums von Oxidfilmen

Aluminium reagiert bei hohen Temperaturen schnell mit Sauerstoff und bildet einen stabilen Oxidfilm.

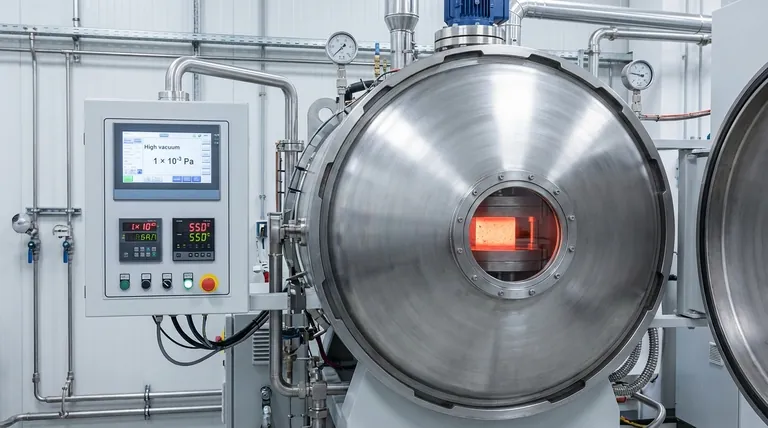

Die Aufrechterhaltung eines Hochvakuum-Bereichs (oft im Bereich von $1 \times 10^{-2}$ Pa bis $10^{-3}$ Pa) unterbricht die Sauerstoffzufuhr und verhindert wirksam die weitere Oxidation der Aluminiummatrix. Dies ist unerlässlich, da Oxidfilme thermische und Diffusionsbarrieren darstellen, die die Leistung des Materials beeinträchtigen.

Schutz reaktiver Legierungselemente

Viele Aluminiummatrixverbundwerkstoffe enthalten reaktive Zusätze wie Titanpulver.

Die Vakuumumgebung schützt diese hochreaktiven Elemente vor Oxidation bei erhöhten Temperaturen. Die Erhaltung des metallischen Zustands dieser Zusätze stellt sicher, dass sie an einer effektiven Reaktionsdiffusion mit der Aluminiummatrix teilnehmen können, anstatt zu inerten Oxiden zu werden.

Verbesserung der Diffusion und Bindung

Ungehinderte atomare Diffusion

Damit das Sintern stattfinden kann, müssen Atome über Partikelgrenzen diffundieren.

Durch die Verhinderung der Bildung dicker Oxidfilme sorgt das Vakuum für eine saubere Kontaktfläche zwischen den Schichten (z. B. amorphe Legierungsschichten und Aluminium). Dies schafft ungehinderte Kanäle für die elementare Diffusion, die den Mechanismus darstellt, der das Material tatsächlich zusammenfügt.

Maximierung der Grenzflächenbindungsfestigkeit

Die Integrität des Verbundwerkstoffs hängt von der Festigkeit der Bindung zwischen der Matrix und der Verstärkung (z. B. Diamant oder Titan) ab.

Eine gereinigte Vakuumumgebung fördert die direkte metallische Bindung zwischen den Partikeln. Dies führt zu hochwertigen metallurgischen Bindungen, die die mechanischen Eigenschaften und die Wärmeleitfähigkeit des Verbundwerkstoffs erheblich verbessern.

Verständnis der Kompromisse

Obwohl ein Hochvakuum unerlässlich ist, erfordert dessen effektive Nutzung das Verständnis seiner Grenzen.

Vakuum vs. vorhandene Oxide

Vakuum ist hervorragend darin, neue Oxidation zu verhindern und flüchtige Stoffe zu entfernen, kann aber stabile, bereits vorhandene Aluminiumoxidhäute nicht leicht entfernen.

Um die bereits auf dem Pulver vorhandenen Oxidfilme zu überwinden, ist oft mechanischer Druck (z. B. 30 MPa) neben dem Vakuum erforderlich. Der Druck bricht die Oxidhülle physisch auf und ermöglicht die Bindung des darunter liegenden sauberen Metalls, das durch das Vakuum geschützt wurde.

Komplexität und Kosten

Die Aufrechterhaltung von Hochvakuum-Niveaus (z. B. $10^{-3}$ Pa) erfordert hochentwickelte Dichtungs- und Pumpensysteme.

Dies erhöht die Komplexität der Ausrüstung und die Prozesszeit. Für Hochleistungsanwendungen, bei denen Wärmeleitfähigkeit und mechanische Festigkeit oberste Priorität haben, ist dieser Kompromiss jedoch unvermeidlich.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Ihren Sinterprozess konfigurieren, stimmen Sie Ihre Vakuumprotokolle auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie Hochvakuum in Kombination mit mechanischem Druck, um Oxidfilme aufzubrechen und die Partikel-zu-Partikel-Metallbindung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Wärmeleitfähigkeit liegt: Sorgen Sie für extreme Vakuumwerte, um saubere Grenzflächen zwischen dem Aluminium und den Verstärkungen (wie Diamant) aufrechtzuerhalten, da Oxide als Wärmeisolatoren wirken.

- Wenn Ihr Hauptaugenmerk auf komplexer Legierung (z. B. Al-Ti) liegt: Kontrollieren Sie das Vakuum streng, um die Oxidation reaktiver Zusätze zu verhindern und sicherzustellen, dass sie für die Reaktionsdiffusion aktiv bleiben.

Letztendlich ist das Vakuumsystem der Türsteher der Grenzflächenqualität und bestimmt, ob Ihr Verbundwerkstoff zu einem einheitlichen Festkörper oder einer Ansammlung schwach gebundener Partikel wird.

Zusammenfassungstabelle:

| Faktor | Auswirkung von Hochvakuum ($10^{-2}$ bis $10^{-3}$ Pa) | Nutzen für den Verbundwerkstoff |

|---|---|---|

| Feuchtigkeit | Desorbiert chemisch gebundenes Wasser bei ca. 550 °C | Verhindert gasinduzierte Poren |

| Oxidation | Verhindert das Wachstum neuer Oxidfilme auf der Al-Matrix | Gewährleistet ungehinderte atomare Diffusion |

| Flüchtige Stoffe | Evakuiert Gase aus Zwischenräumen & Verunreinigungen | Erhöht die Dichte des Endmaterials |

| Zusätze | Schützt reaktive Elemente wie Ti vor Oxidation | Ermöglicht effektive Reaktionsdiffusion |

| Bindung | Fördert sauberen Metall-zu-Metall-Kontakt | Maximiert die Grenzflächenbindungsfestigkeit |

Verbessern Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass Oxidbarrieren und Porosität Ihre Aluminiummatrixverbundwerkstoffe beeinträchtigen. Die fortschrittlichen Heißpresssinteranlagen von KINTEK bieten die präzise Hochvakuumkontrolle ($10^{-3}$ Pa) und den mechanischen Druck, die für eine überlegene metallurgische Bindung erforderlich sind.

Mit Unterstützung von Experten in F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Labor- und Produktionsanforderungen zugeschnitten sind.

Kontaktieren Sie KINTEK noch heute, um Ihren Sinterprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Vorteile der Verwendung eines HIP-Sinterungssystems gegenüber der konventionellen Sinterung für Wismuttellurid-Verbundwerkstoffe?

- Wie beeinflusst der Vakuum-Heißpressdruck die Mikrostruktur von Al-Si/Graphit? Meisterung der anisotropen Ausrichtung

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Warum ist in einer Vakuum-Heißpresssinteranlage für die Herstellung von Keramikwerkzeugen mit Metallbindern eine Vakuumumgebung erforderlich? Erreichen Sie Reinheit für überlegene Werkzeugleistung

- Was sind die einzigartigen Vorteile des Spark Plasma Sintering (SPS)? Entriegeln Sie die Festigkeit von ultrafeinem Hartmetall

- Wie profitieren pulvermetallurgische Prozesse vom Vakuum-Warmpressen? Erzielung dichter, hochleistungsfähiger Werkstoffe

- Warum muss der Druck der Vakuum-Heißpresse für den SiC-Faserabstand angepasst werden? Optimieren Sie Verbundwerkstoffe auf Titanbasis

- Was ist die Kernfunktion eines Vakuum-Heißpress-Sinterofens bei der Herstellung von hochdichten RuTi-Legierungen? Maximale Dichte und Reinheit erreichen