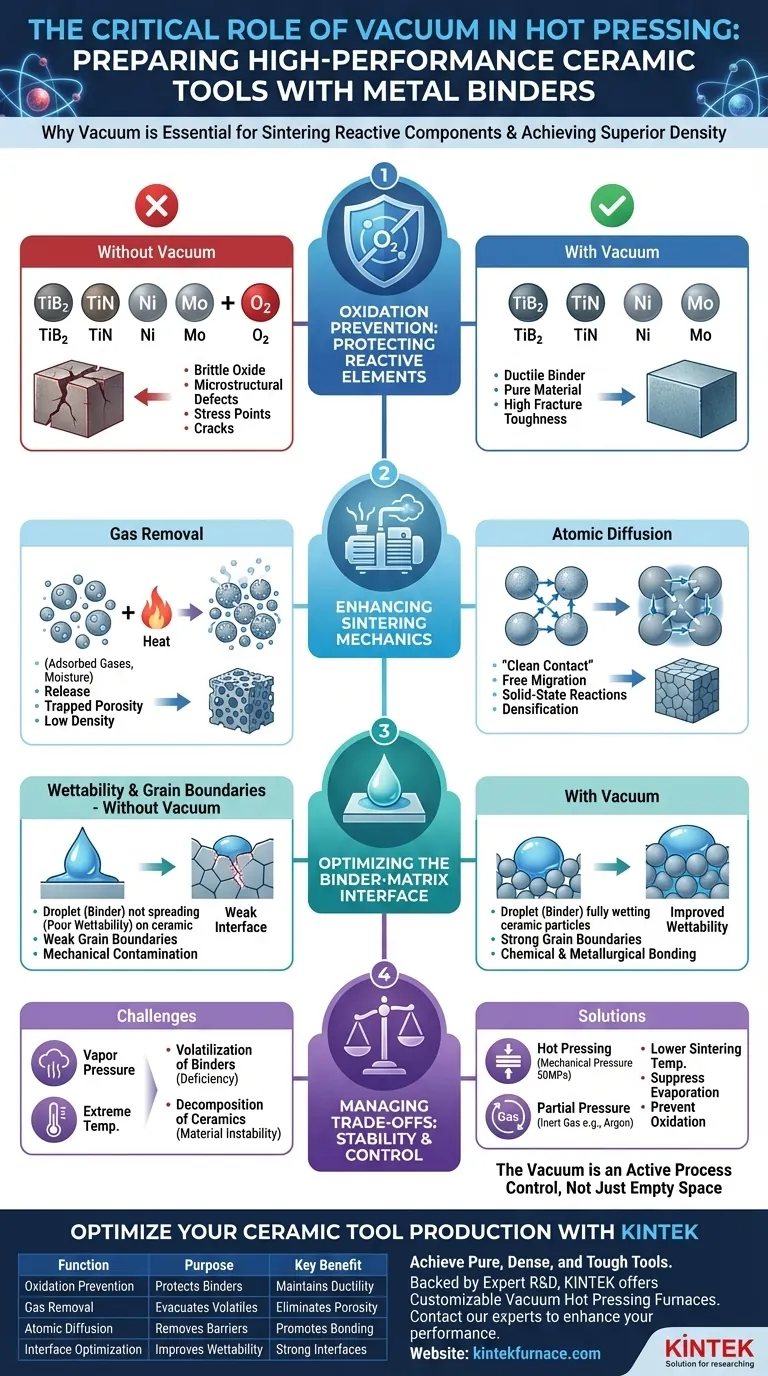

Die Hauptanforderung für eine Vakuumumgebung beim Heißpressen von Keramikwerkzeugen mit Metallbindern besteht darin, die Oxidation reaktiver Komponenten wie Titandiborid (TiB2), Titannitrid (TiN), Nickel (Ni) und Molybdän (Mo) bei erhöhten Temperaturen zu verhindern. Darüber hinaus ist das Vakuum entscheidend für die Entfernung von adsorbierten Gasen und flüchtigen Stoffen von den Pulveroberflächen, was die Korngrenzen reinigt und die atomare Diffusion ermöglicht, die für die Herstellung eines hochdichten, langlebigen Werkzeugs erforderlich ist.

Kern Erkenntnis: Hochleistungs-Sintern ist nicht nur eine Frage von Hitze und Druck; es geht um Oberflächenreinheit. Durch die Eliminierung von Sauerstoff und Zwischengasen beseitigt die Vakuumumgebung die chemischen und physikalischen Barrieren, die verhindern, dass Metallbinder und Keramikpartikel zu einem einzigen, kohäsiven Festkörper verbinden.

Die entscheidende Rolle der Oxidationsverhütung

Schutz reaktiver Elemente

Keramikwerkzeuge verwenden oft Metallbinder (wie Ni, Mo oder Ti) und Nichtoxid-Keramikphasen (wie TiB2 oder TiN). Diese Materialien sind chemisch aktiv, insbesondere wenn die Temperaturen während des Sinterprozesses ansteigen.

Ohne Vakuum würden diese Elemente schnell mit Luftsauerstoff reagieren. Diese Reaktion verschlechtert den Metallbinder und verwandelt ein duktiles Bindemittel in ein sprödes Oxid, das die Keramikmatrix nicht effektiv zusammenhalten kann.

Vermeidung von Mikrostrukturdefekten

Wenn Oxidation auftritt, führt dies zur Bildung von Oxideinschlüssen. Diese Einschlüsse wirken als Verunreinigungen in der Materialstruktur.

In einem fertigen Werkzeug dienen diese spröden Oxide als Spannungskonzentrationspunkte. Unter mechanischer Belastung entstehen Risse an diesen Stellen, was die Bruchzähigkeit und die Lebensdauer des Werkzeugs erheblich reduziert.

Verbesserung der Sintermechanik

Entfernung adsorbierter Gase

Pulvermaterialien, insbesondere solche mit großer Oberfläche wie Nanopulver, adsorbieren natürlich Gase und Feuchtigkeit aus der Luft.

Wenn der Ofen aufheizt, werden diese Gase freigesetzt. Eine Vakuumumgebung evakuiert diese flüchtigen Stoffe effektiv. Wenn diese Gase nicht entfernt würden, würden sie im Material eingeschlossen und zu Porosität (Löchern) führen, die die Dichte und Integrität des Werkzeugs zerstört.

Förderung der atomaren Diffusion

Das Sintern beruht auf atomarer Diffusion – der Bewegung von Atomen über Partikelgrenzen hinweg, um sie miteinander zu verschmelzen.

Oxidschichten auf den Partikeloberflächen wirken als Barrieren für diese Bewegung. Durch die Aufrechterhaltung eines Vakuums werden diese Barrieren entfernt. Dieser "saubere Kontakt" ermöglicht es den Atomen, sich frei zu bewegen, was die Festkörperreaktionen erleichtert, die zur Bildung reiner intermetallischer Verbindungen und zur Verdichtung des Materials erforderlich sind.

Optimierung der Binder-Matrix-Schnittstelle

Verbesserung der Benetzbarkeit

Damit ein Keramikwerkzeug stark ist, muss der Metallbinder die Keramikpartikel effektiv "benetzen" (sich darauf ausbreiten).

Oxidation reduziert die Benetzbarkeit drastisch. Eine Vakuumumgebung stellt sicher, dass die Oberflächen metallisch und reaktiv bleiben, sodass der geschmolzene oder halbfeste Binder reibungslos um die Keramikkörner fließen kann.

Stärkung der Korngrenzen

Die mechanische Festigkeit eines Keramikwerkzeugs wird durch die Festigkeit seiner Korngrenzen (die Schnittstellen zwischen Kristallen) bestimmt.

Die Vakuumverarbeitung reinigt diese Schnittstellen. Durch die Verhinderung chemischer Verunreinigungen stellt das Vakuum sicher, dass die Bindung zwischen dem Metallbinder und der Keramikphase chemisch und metallurgisch und nicht nur mechanisch ist.

Verständnis der Kompromisse: Dampfdruck und Zersetzung

Während ein Vakuum für die Reinheit unerlässlich ist, birgt es spezifische Herausforderungen hinsichtlich der Materialstabilität, die bewältigt werden müssen.

Verflüchtigung von Bindern

Einige Metallbinder haben einen hohen Dampfdruck. In einem extrem hohen Vakuum bei Sintertemperaturen können diese Metalle beginnen zu verdampfen, anstatt zu sintern. Dies kann zu einem Mangel an Binder im Endprodukt führen und die Keramikmatrix ungestützt lassen.

Zersetzung von Keramiken

Bestimmte Keramiken, wie Urannitrid (UN) oder bestimmte instabile Nitride, können sich in Hochvakuumumgebungen bei extremen Temperaturen (z. B. über 1627 °C) stark zersetzen.

In diesen Fällen wird der Aspekt des "Heißpressens" entscheidend. Die Anwendung von mechanischem Druck (z. B. 50 MPa) bietet eine zusätzliche treibende Kraft für die Verdichtung. Dies ermöglicht es dem Material, bei niedrigeren Temperaturen zu sintern und die Schwelle zu vermeiden, bei der eine vakuuminduzierte Zersetzung auftritt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Sinterprozess zu optimieren, müssen Sie das Vakuumniveau gegen die Flüchtigkeit Ihrer spezifischen Komponenten abwägen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass Ihr Vakuumsystem in der Lage ist, Zwischengase während der anfänglichen Heizphase zu entfernen, um eingeschlossene Porosität zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zähigkeit liegt: Priorisieren Sie hohe Vakuumgrade, um Sauerstoff zu eliminieren und sicherzustellen, dass der Metallbinder metallisch und duktil bleibt, anstatt ein sprödes Oxid zu werden.

- Wenn Sie Binder mit hohem Dampfdruck verwenden: Möglicherweise müssen Sie nach der anfänglichen Entgasungsphase einen Teildruck eines Inertgases (wie Argon) einführen, um die Verdampfung zu unterdrücken und gleichzeitig die Oxidation zu verhindern.

Die Vakuumumgebung ist nicht nur ein leerer Raum; sie ist eine aktive Prozesskontrolle, die den Weg für atomare Bindungen ebnet und loses Pulver in ein Hochleistungs-Industriewerkzeug verwandelt.

Zusammenfassungstabelle:

| Funktion | Zweck | Hauptvorteil |

|---|---|---|

| Oxidationsverhütung | Schützt reaktive Metallbinder (Ni, Mo) und Keramiken (TiB2, TiN) | Erhält die Duktilität und verhindert spröde Oxideinschlüsse |

| Gas- & flüchtige Stoffentfernung | Evakuiert adsorbierte Gase und Feuchtigkeit von Pulveroberflächen | Eliminiert Porosität für maximale Dichte und Integrität |

| Verbesserte atomare Diffusion | Entfernt Oberflächenbarrieren zwischen Partikeln | Fördert starke Bindungen und Festkörperreaktionen zur Verdichtung |

| Schnittstellenoptimierung | Verbessert die Benetzbarkeit und reinigt Korngrenzen | Schafft starke, chemisch gebundene Metall-Keramik-Schnittstellen |

Bereit, Ihre Hochleistungs-Keramikwerkzeugproduktion zu optimieren?

Die Herstellung eines makellosen, hochdichten Werkzeugs erfordert eine präzise Kontrolle der Sinterumgebung. Die Expertise von KINTEK bei Hochtemperatur-Vakuumöfen stellt sicher, dass Sie:

- Oxidation verhindern: Erzielen Sie reine, metallische Binder für maximale Zähigkeit.

- Porosität eliminieren: Erreichen Sie überlegene Dichte und mechanische Integrität.

- Passen Sie Ihren Prozess an: Passen Sie Vakuumgrade und Temperaturprofile für Ihr spezifisches Materialsystem an, einschließlich anspruchsvoller Binder mit hohem Dampfdruck.

Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich spezialisierter Vakuum-Heißpressöfen, die alle für Ihre individuellen Bedürfnisse anpassbar sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Qualität und Leistung Ihrer Keramikwerkzeuge verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Was sind die primären Anwendungsfelder für Kammeröfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Warum werden einige Vakuumöfen mit einem Teildruckgas beaufschlagt? Verhindern Sie Legierungsverarmung in Hochtemperaturprozessen