Im Kern minimiert die Vakuum-Wärmebehandlung die Werkstückverformung, indem sie eine außergewöhnlich gleichmäßige Heiz- und Kühlumgebung schafft. Durch das Entfernen von Luft und die Nutzung von Wärmestrahlung gewährleistet das Verfahren, dass das gesamte Teil – sowohl seine Oberfläche als auch sein Kern – nahezu gleichzeitig erhitzt wird, was die inneren thermischen Spannungen, die Verzug und Verformung verursachen, drastisch reduziert.

Der grundlegende Vorteil eines Vakuumofens ist seine Abhängigkeit von Strahlungswärme. Im Gegensatz zu herkömmlichen Öfen, die heißes Gas (Konvektion) verwenden, erwärmt die Strahlung das Werkstück gleichmäßig aus allen Richtungen und verhindert so die signifikanten Temperaturunterschiede zwischen Oberfläche und Kern, die die Hauptursache für Verformungen sind.

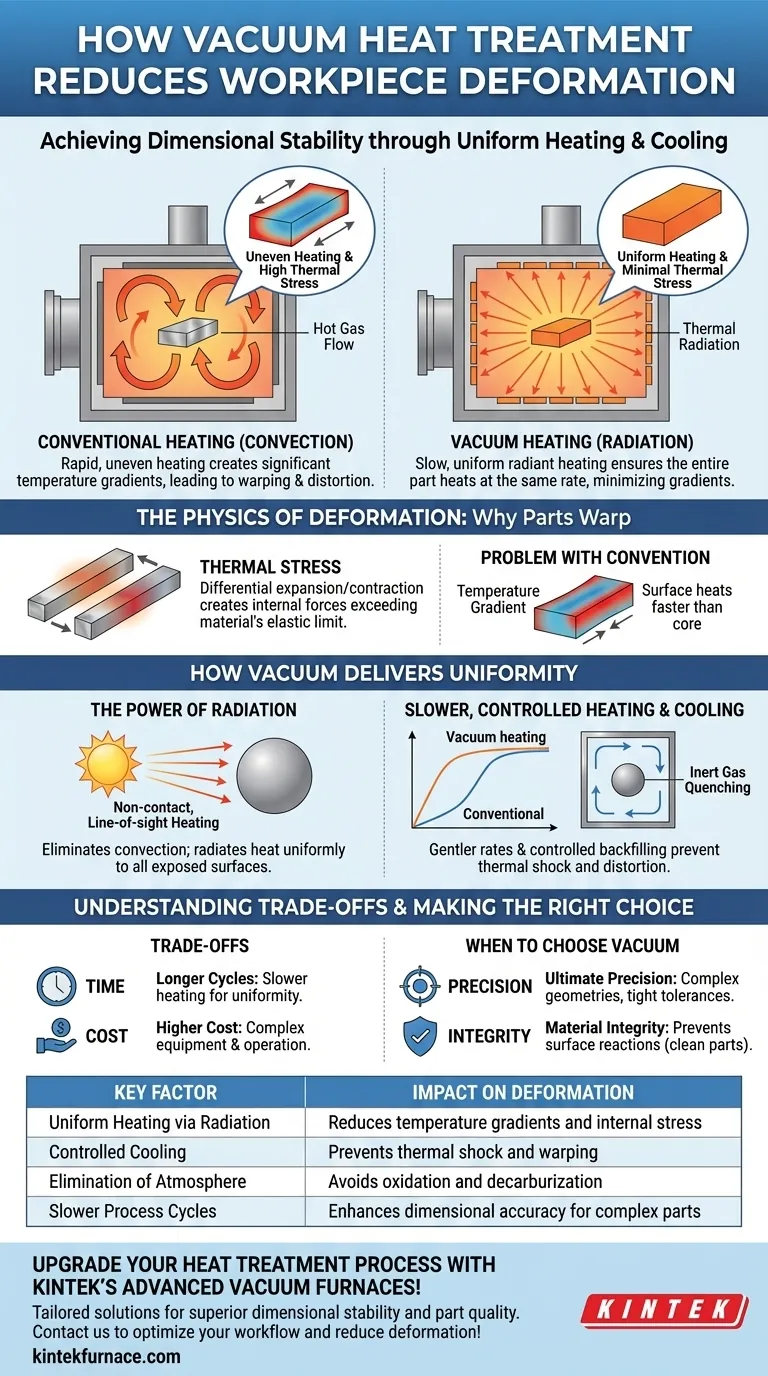

Die Physik der Verformung: Warum sich Teile verziehen

Um zu verstehen, warum die Vakuumbehandlung so effektiv ist, müssen wir zuerst die Grundursache der Verformung während der Wärmebehandlung verstehen: thermische Spannung.

Thermische Spannung: Die Grundursache

Wenn ein Metallteil erhitzt oder abgekühlt wird, dehnt es sich aus oder zieht sich zusammen. Wenn ein Bereich des Teils schneller erhitzt oder abgekühlt wird als ein anderer, dehnen sich diese Abschnitte mit unterschiedlichen Raten aus oder ziehen sich zusammen.

Diese differentielle Bewegung erzeugt starke innere Kräfte. Wenn diese Kräfte die Elastizitätsgrenze des Materials bei hohen Temperaturen überschreiten, ändert das Teil dauerhaft seine Form, was zu Verzug, Verdrehung oder anderen dimensionalen Ungenauigkeiten führt.

Das Problem bei herkömmlicher Erwärmung

Herkömmliche Atmosphärenöfen erwärmen Teile hauptsächlich durch Konvektion, unter Verwendung von Ventilatoren zur Zirkulation von heißem Gas.

Dieser Prozess ist von Natur aus ungleichmäßig. Die Oberflächen, die direkt vom zirkulierenden heißen Gas getroffen werden, werden viel schneller heiß als der Kern des Teils oder Bereiche, die vom Gasstrom "abgeschirmt" sind. Dies erzeugt einen signifikanten Temperaturgradienten und folglich hohe thermische Spannungen.

Wie Vakuum Gleichmäßigkeit liefert

Ein Vakuumofen verändert grundlegend die Physik der Wärmeübertragung, was der Schlüssel zur Minimierung von Verformungen ist.

Die Kraft der Strahlung

Durch das Entfernen nahezu der gesamten Luft eliminiert ein Vakuumofen die Konvektion als primären Wärmeübertragungsmodus. Stattdessen verlässt er sich fast ausschließlich auf thermische Strahlung von den Heizelementen des Ofens.

Stellen Sie es sich vor wie die Sonne, die die Erde erwärmt. Die Wärme strahlt in alle Richtungen und erwärmt alle exponierten Oberflächen gleichzeitig. Diese berührungslose, Sichtlinien-Erwärmung ist weitaus gleichmäßiger als erzwungene Heißluft und ermöglicht es dem gesamten Werkstück, Energie mit einer gleichmäßigeren Rate aufzunehmen.

Langsamere, kontrolliertere Temperaturänderung

Die Strahlungsheizung ist von Natur aus schonender und besser steuerbar als die Konvektion. Das Verfahren ermöglicht langsamere, präzise programmierte Aufheizraten.

Dies gibt der Wärme Zeit, in das Teil "einzudringen", um sicherzustellen, dass die Kerntemperatur mit der Oberflächentemperatur Schritt halten kann. Dieser minimale Temperaturunterschied ist der wichtigste Faktor zur Vermeidung des Aufbaus von thermischen Spannungen.

Gleichmäßiges Kühlen und Abschrecken

Das Prinzip der Gleichmäßigkeit erstreckt sich auf die Abkühlphase. In einem Vakuumofen erfolgt das Abschrecken oft durch Rückfüllen der Kammer mit einem hochreinen Inertgas wie Stickstoff oder Argon, das dann von Ventilatoren zirkuliert wird.

Da dies in einer kontrollierten, geschlossenen Umgebung geschieht, ist die Kühlung weitaus vorhersehbarer und gleichmäßiger als das Eintauchen eines heißen Teils in ein Öl- oder Wasserbad, was zu einem schweren Thermoschock und Verzug führen kann.

Die Kompromisse verstehen

Obwohl dimensional überlegen, ist die Vakuum-Wärmebehandlung keine Universallösung. Sie beinhaltet spezifische Überlegungen und Kompromisse.

Prozesszeit und Kosten

Die bewussten, langsameren Heiz- und Kühlzyklen, die für maximale Gleichmäßigkeit erforderlich sind, bedeuten, dass Vakuumofenzyklen oft länger sind als herkömmliche Ofenläufe.

Darüber hinaus stellen Vakuumöfen eine höhere Kapitalinvestition dar und haben komplexere Betriebsanforderungen, was zu höheren Kosten pro Teil führen kann.

Die Ofenbeladung ist entscheidend

Da die Erwärmung auf Sichtlinienstrahlung basiert, ist die Art und Weise, wie Teile in den Ofen geladen werden, entscheidend.

Zu dicht beieinander platzierte Teile können "Schatten" erzeugen, bei denen ein Teil die Strahlungswärme daran hindert, ein anderes zu erreichen. Dies hebt den Vorteil der Gleichmäßigkeit auf und kann zu inkonsistenten Ergebnissen führen, daher sind eine korrekte Abstands- und Vorrichtungsplanung unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für eine Vakuum-Wärmebehandlung hängt ausschließlich von den Anforderungen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf äußerster Präzision liegt: Vakuum ist die überlegene Wahl für Teile mit komplexen Geometrien, dünnen Abschnitten oder kritischen Maßtoleranzen, bei denen Nacharbeit oder Ausschuss inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der Materialintegrität liegt: Die Vakuumbehandlung verhindert Oberflächenreaktionen wie Oxidation und Entkohlung, was zu einem sauberen, glänzenden Teil führt, das keine Nachbearbeitung durch Schleifen oder Reinigen erfordert.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Serienproduktion liegt: Für einfachere Teile mit großzügigen Toleranzen kann eine herkömmliche Atmosphären-Wärmebehandlung ein akzeptables Ergebnis zu geringeren Kosten liefern.

Letztendlich ist die Wahl der Vakuum-Wärmebehandlung eine Investition in Formstabilität und endgültige Teilequalität.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Verformung |

|---|---|

| Gleichmäßige Erwärmung durch Strahlung | Reduziert Temperaturgradienten und innere Spannungen |

| Kontrollierte Kühlung | Verhindert Thermoschock und Verzug |

| Eliminierung der Atmosphäre | Vermeidet Oxidation und Entkohlung |

| Langsamere Prozesszyklen | Verbessert die Maßgenauigkeit für komplexe Teile |

Verbessern Sie Ihren Wärmebehandlungsprozess mit den fortschrittlichen Vakuumöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden, wodurch überragende Formstabilität und Teilequalität erzielt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Arbeitsablauf optimieren und Verformungen an Ihren Werkstücken reduzieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit