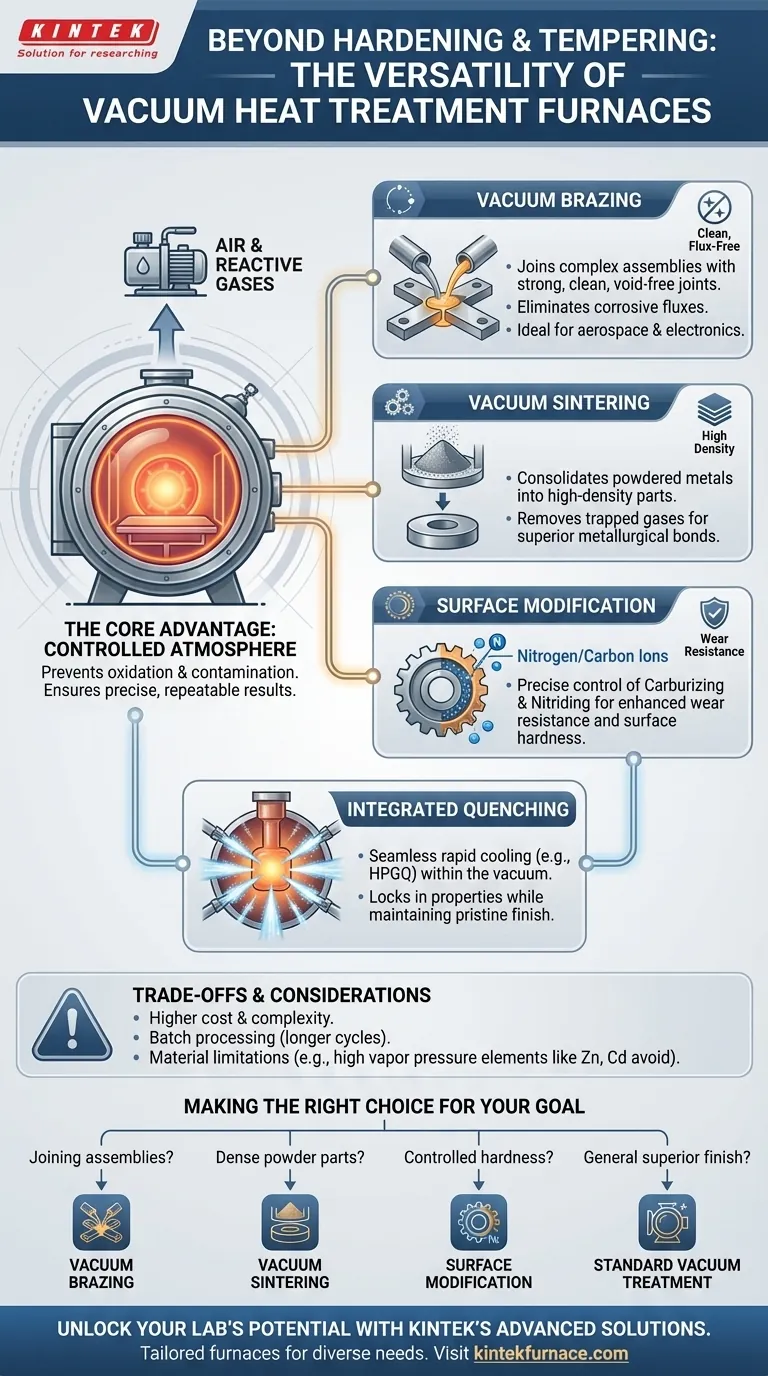

Über das Standardhärten und -anlassen hinaus ist ein Vakuumofen ein äußerst vielseitiges Werkzeug, das fortschrittliche Materialverbindungs- und Oberflächenmodifikationsprozesse durchführen kann. Er kann Vakuumlöten zur Herstellung starker, sauberer Verbindungen, Vakuumsinterung zur Konsolidierung von Pulvermetallen zu dichten Teilen und Oberflächenbehandlungen wie Aufkohlen und Nitrieren zur Erhöhung der Verschleißfestigkeit durchführen.

Der Hauptvorteil eines Vakuumofens ist nicht nur die Hitze, sondern die hochkontrollierte, kontaminationsfreie Umgebung, die er schafft. Dies ermöglicht die Durchführung mehrerer empfindlicher Prozesse in einem einzigen Zyklus, wodurch die Qualität, Festigkeit und Oberfläche des Endbauteils durch vollständige Vermeidung von Oxidation verbessert wird.

Der Kernvorteil: Eine kontrollierte Atmosphäre

Das entscheidende Merkmal eines Vakuumofens ist die Entfernung von Luft und anderen reaktiven Gasen. Diese grundlegende Fähigkeit ist es, die seine Prozessvielseitigkeit ermöglicht.

Verhindern von Oxidation und Kontamination

Durch den Betrieb in einem nahezu vollständigen Vakuum eliminiert der Ofen Sauerstoff und andere atmosphärische Verunreinigungen. Dies verhindert die Bildung von Oxiden (Zunder) auf der Materialoberfläche, was zu einer hellen, sauberen Oberfläche führt, die oft keine Nachreinigung erfordert.

Gewährleistung von Prozessreinheit und Wiederholbarkeit

Ein Vakuum schafft eine inerte Basislinie. Das bedeutet, dass alle Gase, die für spezifische Prozesse (wie Stickstoff zum Nitrieren) eingeführt werden, die einzigen reaktiven Mittel sind, die vorhanden sind. Dies ermöglicht extrem präzise, computergesteuerte und wiederholbare Ergebnisse Zyklus für Zyklus.

Schlüsselprozesse, die durch eine Vakuumumgebung ermöglicht werden

Während die Vakuumumgebung für das Standardglühen und Anlassen verwendet wird, ist sie für verschiedene andere fortschrittliche Herstellungsprozesse entscheidend.

Vakuumlöten

Löten ist ein Prozess, bei dem zwei oder mehr Metallteile durch Schmelzen und Fließen eines Füllmetalls in die Verbindung miteinander verbunden werden.

Die Durchführung in einem Vakuum erzeugt außergewöhnlich starke, saubere und porenfreie Verbindungen. Es eliminiert die Notwendigkeit korrosiver Flussmittel, die eingeschlossen werden und die Integrität der Baugruppe beeinträchtigen können. Dies ist entscheidend für Luft- und Raumfahrt- sowie elektronische Komponenten.

Vakuumsinterung

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse aus Pulver durch Anlegen von Wärme unterhalb seines Schmelzpunktes.

Die Vakuumsinterung ist entscheidend für die Herstellung hochdichter Bauteile mit minimaler Porosität aus Pulvermetallen oder Keramiken. Das Vakuum entfernt eingeschlossene Gase aus dem Pulver, was zu überlegenen metallurgischen Bindungen und verbesserten mechanischen Eigenschaften im Endteil führt.

Oberflächenmodifikationsprozesse

Diese Prozesse verändern die Chemie der Oberfläche eines Teils, um seine physikalischen Eigenschaften, hauptsächlich Härte und Verschleißfestigkeit, zu verbessern.

In einem Vakuumofen werden Prozesse wie Vakuumaufkohlen (Hinzufügen von Kohlenstoff) und Nitrieren (Hinzufügen von Stickstoff) präzise gesteuert. Das Vakuum stellt sicher, dass das eingeführte Gas rein ist und vorhersehbar mit der Oberfläche reagiert, was eine exakte Kontrolle über die Einsatzhärtetiefe und Härte ermöglicht.

Integrieren des Abschreckens innerhalb eines einzigen Zyklus

Viele Wärmebehandlungen erfordern einen schnellen Abkühlungsschritt oder Abschrecken, um die gewünschten Materialeigenschaften zu fixieren. Moderne Vakuumöfen integrieren diesen Schritt nahtlos.

Die Rolle des Abschreckens

Das Abschrecken „friert“ die kristalline Struktur des Metalls ein, die durch Wärme verändert wurde. Die Geschwindigkeit und das Medium des Abschreckens bestimmen die endgültige Härte und Duktilität des Bauteils.

Gängige Abschreckmethoden

Vakuumöfen können mit verschiedenen Abschrecksystemen ausgestattet werden. Während ältere Systeme Öl oder Wasser verwenden, setzen moderne Öfen zunehmend auf Hochdruckgasabschreckung (HPGQ).

Die Verwendung eines Inertgases wie Stickstoff oder Argon zum Abschrecken ermöglicht es, den gesamten Härte- und Abkühlzyklus innerhalb der versiegelten, kontrollierten Vakuumumgebung durchzuführen, wodurch die makellose Oberflächengüte des Teils erhalten bleibt.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, sind Vakuumöfen keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Höhere Anfangskosten und Komplexität

Vakuumofensysteme stellen mit ihren zugehörigen Pumpen, Dichtungen und Steuerungssystemen im Vergleich zu herkömmlichen Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Sie erfordern auch spezialisiertes Wissen für Betrieb und Wartung.

Chargenverarbeitung und Zykluszeiten

Vakuumöfen sind von Natur aus Chargenverarbeitungswerkzeuge. Die Zeit, die zum Abpumpen der Kammer, zum Durchlaufen des thermischen Zyklus und zum Abkühlen der Charge benötigt wird, kann länger sein als bei kontinuierlichen Bandofenbetrieben, wodurch sie für bestimmte Hochvolumen-, Niedrigmargenteile weniger geeignet sind.

Materialbeschränkungen

Bestimmte Materialien sind nicht für die Vakuumverarbeitung geeignet. Elemente mit einem hohen Dampfdruck, wie Zink, Cadmium, Blei und Magnesium, können bei hohen Temperaturen im Vakuum "ausgasen" oder verdampfen. Dies kann den Ofen beschädigen und zukünftige Chargen kontaminieren.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit eines Vakuumofens ermöglicht es, ihn an spezifische Fertigungsziele anzupassen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer, hochreiner Baugruppen liegt: Vakuumlöten ist die ideale Wahl, da es Flussmitteleinschlüsse und die Reinigung nach dem Löten eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, endkonturnaher Teile aus Pulvern liegt: Die Vakuumsinterung bietet eine überlegene Dichte und mechanische Eigenschaften im Vergleich zu atmosphärischen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochkontrollierten Oberflächenhärte liegt: Vakuumaufkohlen oder Nitrieren bietet eine unübertroffene Präzision durch die Gewährleistung einer reinen Prozessatmosphäre.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung mit einer überlegenen Oberfläche liegt: Standard-Vakuumglühen, -härten und -anlassen verhindern jegliche Oberflächenoxidation oder Verfärbung.

Durch das Verständnis seiner gesamten Fähigkeiten können Sie einen Vakuumofen als Multi-Prozess-Lösung nutzen, die sowohl die Produktqualität als auch die Betriebseffizienz verbessert.

Zusammenfassungstabelle:

| Prozess | Hauptvorteil |

|---|---|

| Vakuumlöten | Erzeugt starke, saubere Verbindungen ohne korrosive Flussmittel |

| Vakuumsinterung | Produziert hochdichte Teile aus Pulvermetallen |

| Oberflächenmodifikation (z.B. Aufkohlen, Nitrieren) | Erhöht die Verschleißfestigkeit mit präziser Kontrolle |

| Integriertes Abschrecken | Bewahrt die Oberflächengüte in einem kontrollierten Vakuum |

Erschließen Sie das volle Potenzial Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboratorien maßgeschneiderte Vakuum-Wärmebehandlungsöfen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und die Prozesseffizienz sowie die Materialqualität verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Arbeitsabläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision