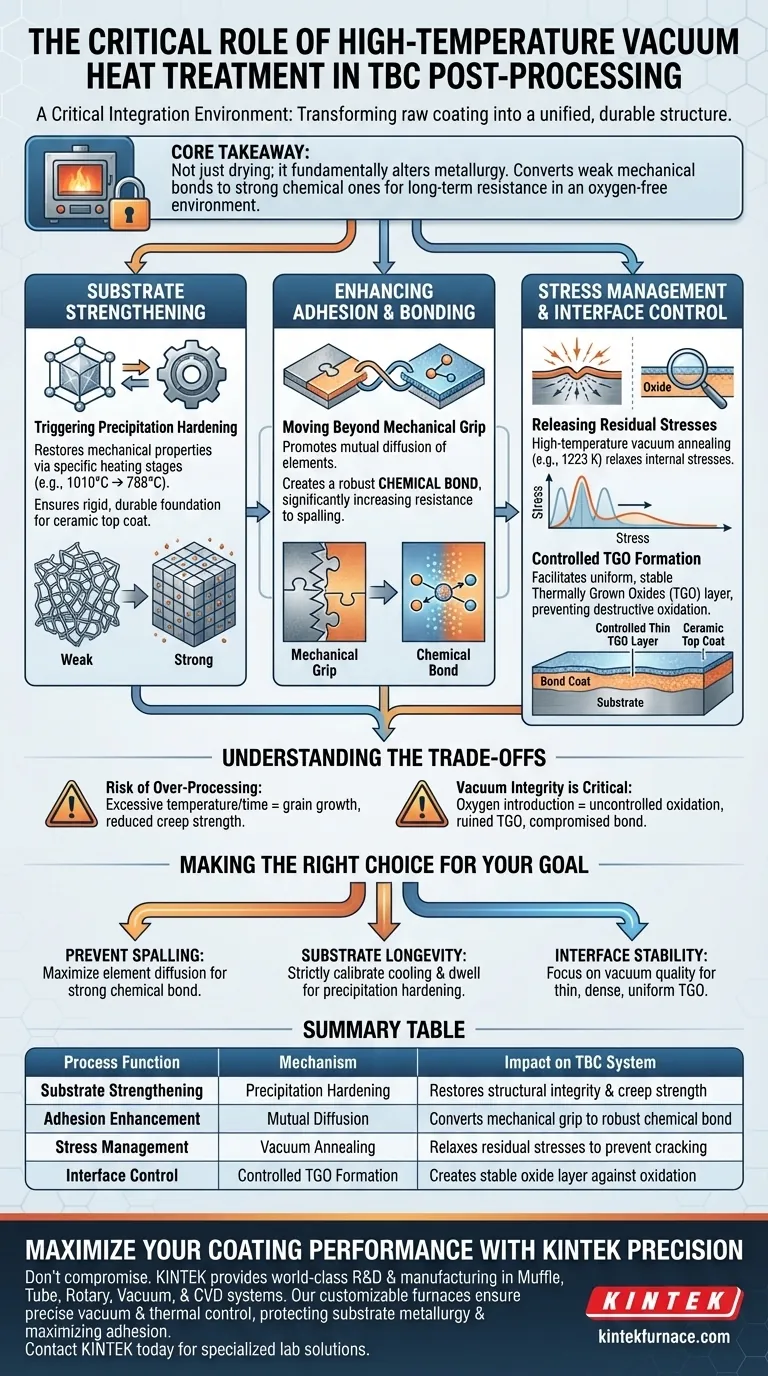

Ein Hochvakuum-Wärmebehandlungsofen dient als kritische Integrationsumgebung für thermische Barrierebeschichtungssysteme (TBCs) und wandelt eine rohe, aufgesprühte Beschichtung in eine einheitliche, langlebige Struktur um. Er dient hauptsächlich dazu, die darunterliegende Substratlegierung durch Ausscheidungshärtung zu stärken, während gleichzeitig Restspannungen abgebaut und die Beschichtung durch kontrollierte Diffusion chemisch mit der Oberfläche verbunden wird.

Kernbotschaft Der Vakuumofen "trocknet" oder "härtet" die Beschichtung nicht nur aus; er verändert die Metallurgie des Systems grundlegend. Durch präzise Wärmesteuerung in einer sauerstofffreien Umgebung wandelt er schwache mechanische Bindungen in starke chemische Bindungen um und bereitet die Grenzfläche auf langfristige thermische Beständigkeit vor.

Der Mechanismus der Substratverstärkung

Auslösen der Ausscheidungshärtung

Die Anwendung hoher Temperaturen beeinträchtigt oft die mechanischen Eigenschaften der Superlegierung des Substrats. Der Vakuumofen stellt diese Eigenschaften wieder her, indem er die Komponenten bestimmten Heizstufen aussetzt, wie z. B. 1010 °C gefolgt von 788 °C.

Wiederherstellung der strukturellen Integrität

Diese spezifischen thermischen Zyklen lösen Ausscheidungshärtungsmechanismen innerhalb der Legierung aus. Dies stellt sicher, dass das Substrat eine starre, dauerhafte Grundlage bildet, die die keramische Deckschicht unter extremen Betriebsbelastungen tragen kann.

Verbesserung der Haftung und Bindung

Über den mechanischen Halt hinausgehen

Anfänglich sind aufgesprühte Beschichtungen stark auf mechanische Verzahnung angewiesen – im Wesentlichen ein "Greifen" der Oberflächenrauheit. Die Vakuumwärmebehandlung fördert die gegenseitige Diffusion von Elementen zwischen der Beschichtung und dem Substrat.

Erzeugung einer chemischen Bindung

Dieser Diffusionsprozess schafft eine übergangsweise Bindungszone. Dies wandelt die anfängliche mechanische Grenzfläche in eine robuste chemische Bindung um, die die Widerstandsfähigkeit des Systems gegen Abplatzen (Ablösen) während des thermischen Zyklus erheblich erhöht.

Spannungsmanagement und Grenzflächenkontrolle

Abbau von Restspannungen

Der Beschichtungsprozess erzeugt naturgemäß hohe Restspannungen, die zu vorzeitigem Rissbildung führen können. Hochtemperatur-Vakuumglühen (bei Temperaturen wie 1223 K) entspannt diese Spannungen und bringt die inneren Phasen der Beschichtung ins Gleichgewicht.

Kontrollierte TGO-Bildung

Eine entscheidende Funktion des Ofens ist die Ermöglichung der anfänglichen Bildung von thermisch gewachsenen Oxiden (TGO).

Warum die TGO-Schicht wichtig ist

Die TGO bildet sich an der Grenzfläche zwischen der Haftschicht und der keramischen Deckschicht. Durch die Einleitung dieser Schicht in einer kontrollierten Vakuumumgebung stellt der Prozess sicher, dass das Oxid gleichmäßig und stabil ist und eine schnelle, zerstörerische Oxidation während des späteren Einsatzes verhindert wird.

Verständnis der Kompromisse

Das Risiko einer Überverarbeitung

Obwohl die Wärmebehandlung unerlässlich ist, ist eine präzise Kontrolle nicht verhandelbar. Übermäßige Temperaturen oder längere Einwirkung können zu Kornwachstum im Substrat führen, was möglicherweise dessen Kriechfestigkeit verringert.

Vakuumintegrität ist entscheidend

Der "Vakuum"-Aspekt ist ebenso wichtig wie die Wärme. Jede Einführung von Sauerstoff während der Hochtemperaturphase kann zu unkontrollierter Oxidation führen, die die TGO-Schicht zerstört und die Bindungsfestigkeit beeinträchtigt, noch bevor das Teil in Betrieb genommen wird.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Nachbearbeitungsstrategie zu optimieren, überlegen Sie, welchen Ausfallmodus Sie am meisten verhindern möchten:

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Abplatzungen liegt: Priorisieren Sie einen Wärmebehandlungszyklus, der die Elementdiffusion maximiert, um sicherzustellen, dass eine starke chemische Bindung die mechanische Grenzfläche ersetzt.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit des Substrats liegt: Stellen Sie sicher, dass die Abkühlraten und Verweilzeiten streng auf die spezifischen Ausscheidungshärtungsanforderungen Ihrer Superlegierungszusammensetzung abgestimmt sind.

- Wenn Ihr Hauptaugenmerk auf der Grenzflächenstabilität liegt: Konzentrieren Sie sich auf die Vakuumqualität, um sicherzustellen, dass die anfängliche Schicht aus thermisch gewachsenem Oxid (TGO) dünn, dicht und gleichmäßig ist.

Eine erfolgreiche Nachbearbeitung beruht auf der Ausgewogenheit der thermischen Bedürfnisse der empfindlichen Keramikbeschichtung mit den Härtungsanforderungen des robusten Metallsubstrats.

Zusammenfassungstabelle:

| Prozessfunktion | Mechanismus | Auswirkung auf das TBC-System |

|---|---|---|

| Substratverstärkung | Ausscheidungshärtung | Stellt die strukturelle Integrität und Kriechfestigkeit von Superlegierungen wieder her |

| Haftungsverbesserung | Gegenseitige Diffusion | Wandelt mechanischen Halt in eine robuste chemische Bindung um |

| Spannungsmanagement | Vakuumglühen | Entspannt Restspannungen, um vorzeitige Rissbildung zu verhindern |

| Grenzflächenkontrolle | Kontrollierte TGO-Bildung | Erzeugt eine stabile Oxidschicht, um zerstörerische Oxidation zu verhindern |

Maximieren Sie Ihre Beschichtungsleistung mit KINTEK Precision

Lassen Sie nicht zu, dass eine unsachgemäße Wärmebehandlung Ihre thermischen Barriere-Systeme beeinträchtigt. KINTEK bietet erstklassige F&E- und Fertigungsexpertise in Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die speziell für die anspruchsvolle Ausscheidungshärtung und Diffusionsbindung entwickelt wurden, die für die fortschrittliche TBC-Nachbehandlung erforderlich sind.

Unsere anpassbaren Hochtemperaturöfen gewährleisten präzise Vakuumintegrität und thermische Kontrolle, schützen die Metallurgie Ihres Substrats und maximieren gleichzeitig die Haftung der Beschichtung. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere spezialisierten Laborlösungen Ihre Materialleistung optimieren und kostspielige Abplatzungsfehler verhindern können.

Visuelle Anleitung

Referenzen

- Madhura Bellippady, Nicolaie Markocsan. Performance of Atmospheric Plasma-Sprayed Thermal Barrier Coatings on Additively Manufactured Super Alloy Substrates. DOI: 10.3390/coatings14050626

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was leistet ein Vakuumofen? Überlegene Materialverarbeitung in einer reinen Umgebung erreichen

- Was sind die Anwendungsbereiche von Vakuumlötöfen? Erzielen Sie starke, saubere Verbindungen für die Luft- und Raumfahrt und mehr

- Was ist die Bedeutung des Vakuumtrocknungsprozesses für ultrafeines Hartmetall? Pulverreinheit & Qualität erhalten

- Wie verbessert ein Vakuumlötöfen das Aushärten von 17-4PH? Präzise Mikrostruktur & überlegene Oberflächenintegrität

- Welche technischen Anforderungen muss ein Ofen für die Härtung von Inconel 718 erfüllen? Beherrschen Sie Präzisionsalterung & Kühlung

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Wie verhält sich das Vakuumpumpsystem in Bezug auf die Evakuierungszeiten? Erzielen Sie eine schnellere Evakuierung für Ihr Labor

- Welche Vorteile bietet ein Vakuumglühofen? Erzielen Sie eine saubere, oxidationsfreie Wärmebehandlung