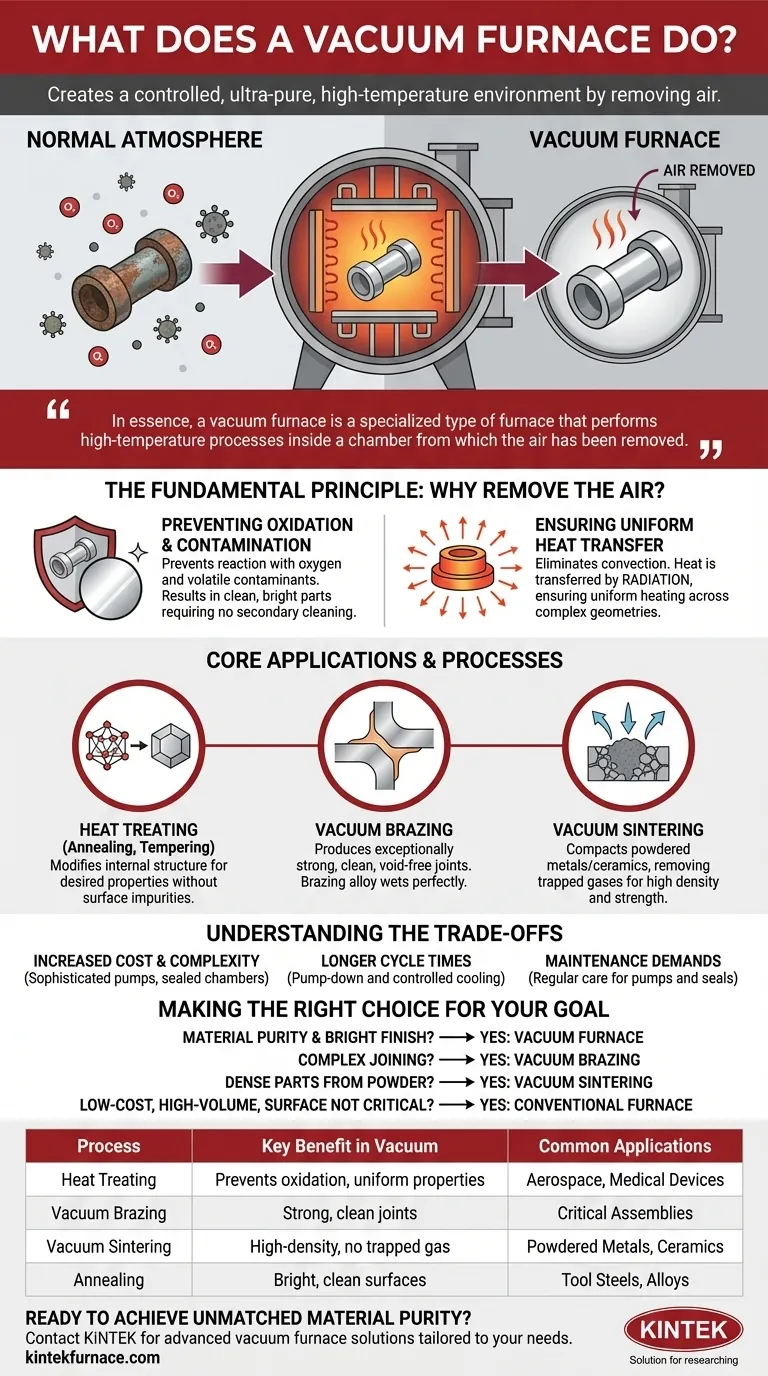

Im Wesentlichen ist ein Vakuumofen eine spezielle Art von Ofen, der Hochtemperaturprozesse in einer Kammer durchführt, aus der die Luft entfernt wurde. Durch die Erzeugung eines Vakuums schützt er Materialien wie Metalle und Keramiken vor Oxidation, Kontamination und anderen unerwünschten chemischen Reaktionen, die in einer normalen Atmosphäre auftreten würden. Diese kontrollierte Umgebung ermöglicht qualitativ hochwertigere Ergebnisse, die mit herkömmlichen Heizmethoden nicht zu erreichen wären.

Das Kernproblem beim Erhitzen von Materialien an der Luft ist, dass die Atmosphäre selbst zu einem reaktiven Verunreiniger wird. Ein Vakuumofen löst dieses Problem, indem er die Atmosphäre entfernt und eine ultrareine Umgebung für Prozesse wie Wärmebehandlung, Löten und Sintern schafft.

Das Grundprinzip: Warum die Luft entfernen?

Die Hauptfunktion eines Vakuumofens besteht nicht nur im Erhitzen, sondern auch in der Schaffung einer präzise kontrollierten Umgebung. Das Entfernen der Atmosphäre ist der Schlüssel zu mehreren entscheidenden Vorteilen.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Metalle aggressiv mit Sauerstoff in der Luft und bilden eine Oxidschicht. Diese Schicht kann die Abmessungen, die Oberflächengüte und die strukturelle Integrität des Materials beeinträchtigen.

Ein Vakuumofen entfernt den Sauerstoff und verhindert diese Reaktion vollständig. Dies führt zu sauberen, glänzenden Teilen, die oft keine sekundären Reinigungsvorgänge erfordern. Das Vakuum zieht auch andere flüchtige Verunreinigungen von der Materialoberfläche ab, was zu einer außergewöhnlichen Reinheit führt.

Gewährleistung einer gleichmäßigen Wärmeübertragung

In einem konventionellen Ofen wird Wärme durch Konvektion (Luftströmungen), Konduktion und Strahlung übertragen. Luftströmungen können zu ungleichmäßiger Erwärmung führen und heiße und kalte Stellen an einem Teil erzeugen.

Im Vakuum wird die Konvektion eliminiert. Wärme wird fast ausschließlich durch Strahlung übertragen, die geradlinig von den Heizelementen zum Material gelangt. Dies führt zu einer sehr gleichmäßigen und vorhersehbaren Erwärmung des gesamten Teils, was für komplexe Geometrien und die Erzielung konsistenter Materialeigenschaften entscheidend ist.

Kernanwendungen und -prozesse

Die einzigartige Umgebung in einem Vakuumofen macht ihn für verschiedene Hochleistungs-Industrieprozesse unerlässlich.

Wärmebehandlung (Glühen, Anlassen, Abschrecken)

Diese Prozesse verändern die innere Kristallstruktur eines Metalls, um gewünschte Eigenschaften wie Härte, Festigkeit oder Duktilität zu erzielen.

Die Durchführung dieser Behandlungen im Vakuum stellt sicher, dass die beabsichtigten metallurgischen Veränderungen präzise erfolgen, ohne Oberflächenverunreinigungen oder innere Defekte durch atmosphärische Reaktionen einzuführen.

Vakuumlöten

Löten ist ein Verfahren zum Verbinden von zwei oder mehr Metallteilen durch Schmelzen und Fließen eines Füllmetalls in die Fuge.

Vakuumlöten erzeugt außergewöhnlich starke, saubere und porenfreie Verbindungen. Das Vakuum ermöglicht es der Lötlegierung, die Fuge perfekt zu benetzen und zu fließen, ungehindert von den Oxiden, die sich an der Luft bilden würden. Dies ist unerlässlich für die Luft- und Raumfahrt, medizinische und andere kritische Anwendungen.

Vakuumsinterung

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze, ohne sie bis zum Verflüssigungspunkt zu schmelzen. Es wird häufig für pulverförmige Metalle und Keramiken verwendet.

Die Verwendung eines Vakuums zum Sintern ist entscheidend, um eingeschlossene Gase zwischen den Pulverpartikeln zu entfernen. Dies führt zu einem Endteil mit höherer Dichte, überlegener Festigkeit und besserer Gesamtintegrität.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Vakuumofen ein Spezialwerkzeug mit spezifischen Überlegungen. Er ist nicht die richtige Wahl für jede Heizanwendung.

Erhöhte Kosten und Komplexität

Vakuumöfen sind mechanisch komplex. Sie erfordern robuste abgedichtete Kammern, ausgeklügelte Pumpsysteme (Vorvakuum- und Hochvakuumpumpen) und präzise Instrumentierung. Dies macht ihre anfänglichen Anschaffungskosten deutlich höher als die von atmosphärischen Öfen.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums ist nicht sofort möglich. Die "Abpumpzeit" zum Evakuieren der Kammer verlängert die gesamte Prozesszykluszeit. Ebenso ist die Kühlung oft kontrollierter und kann länger dauern, als einfach eine Tür zur Luft zu öffnen.

Wartungsanforderungen

Das Vakuumsystem, einschließlich Pumpen, Ventile und Dichtungen, erfordert regelmäßige und spezialisierte Wartung, um korrekt zu funktionieren. Selbst ein kleines Leck kann das Vakuumniveau beeinträchtigen und eine ganze Charge teurer Komponenten ruinieren.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Heiztechnologie hängt ausschließlich von den Anforderungen Ihres Materials und dem gewünschten Endergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und einer glänzenden Oberfläche liegt: Ein Vakuumofen ist unerlässlich, um die Oxidation und Zunderbildung zu verhindern, die an der Luft auftreten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer oder missionskritischer Komponenten liegt: Vakuumlöten bietet eine unübertroffene Verbindungsfestigkeit, Sauberkeit und Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, hochfester Teile aus Pulvern liegt: Vakuumsinterung ist unerlässlich, um eingeschlossene Gase zu entfernen und überlegene Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, hochvolumiger Wärmebehandlung liegt, bei der die Oberflächengüte nicht entscheidend ist: Ein konventioneller atmosphärischer Ofen kann eine kostengünstigere Lösung sein.

Letztendlich bietet ein Vakuumofen ein unübertroffenes Maß an Prozesskontrolle und ist somit ein unverzichtbares Werkzeug für die Herstellung hochwertigster moderner Materialien und Komponenten.

Zusammenfassungstabelle:

| Prozess | Hauptvorteil im Vakuum | Gängige Anwendungen |

|---|---|---|

| Wärmebehandlung | Verhindert Oxidation, gewährleistet gleichmäßige Materialeigenschaften | Luft- und Raumfahrtkomponenten, medizinische Geräte |

| Vakuumlöten | Erzeugt außergewöhnlich starke, saubere Verbindungen | Kritische Baugruppen, komplexe Geometrien |

| Vakuumsinterung | Entfernt eingeschlossene Gase für hochdichte Teile | Pulvermetalle, fortschrittliche Keramiken |

| Glühen | Erzeugt helle, saubere Oberflächen ohne Zunder | Werkzeugstähle, Speziallegierungen |

Bereit für unübertroffene Materialreinheit und Leistung?

Ihre Forschungs- und Fertigungsprozesse erfordern höchste Qualitätsstandards. Die fortschrittlichen Vakuumofenlösungen von KINTEK bieten die präzise, kontaminationsfreie Umgebung, die für den Erfolg bei der Wärmebehandlung, dem Löten und Sintern unerlässlich ist.

Warum KINTEK wählen?

- Expertise & Anpassung: Wir nutzen außergewöhnliche F&E und Eigenfertigung, um unsere Vakuumöfen an Ihre einzigartigen experimentellen und Produktionsanforderungen anzupassen.

- Umfassende Produktlinie: Von Standardmodellen bis hin zu hochspezialisierten Systemen haben wir die richtige Lösung für Ihr Labor oder Ihre Produktionsstätte.

- Bewährte Leistung: Unsere Öfen werden für kritische Anwendungen eingesetzt, bei denen die Materialintegrität von größter Bedeutung ist.

Lassen Sie uns besprechen, wie ein KINTEK Vakuumofen Ihre spezifischen Herausforderungen bei der Materialverarbeitung lösen kann. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung