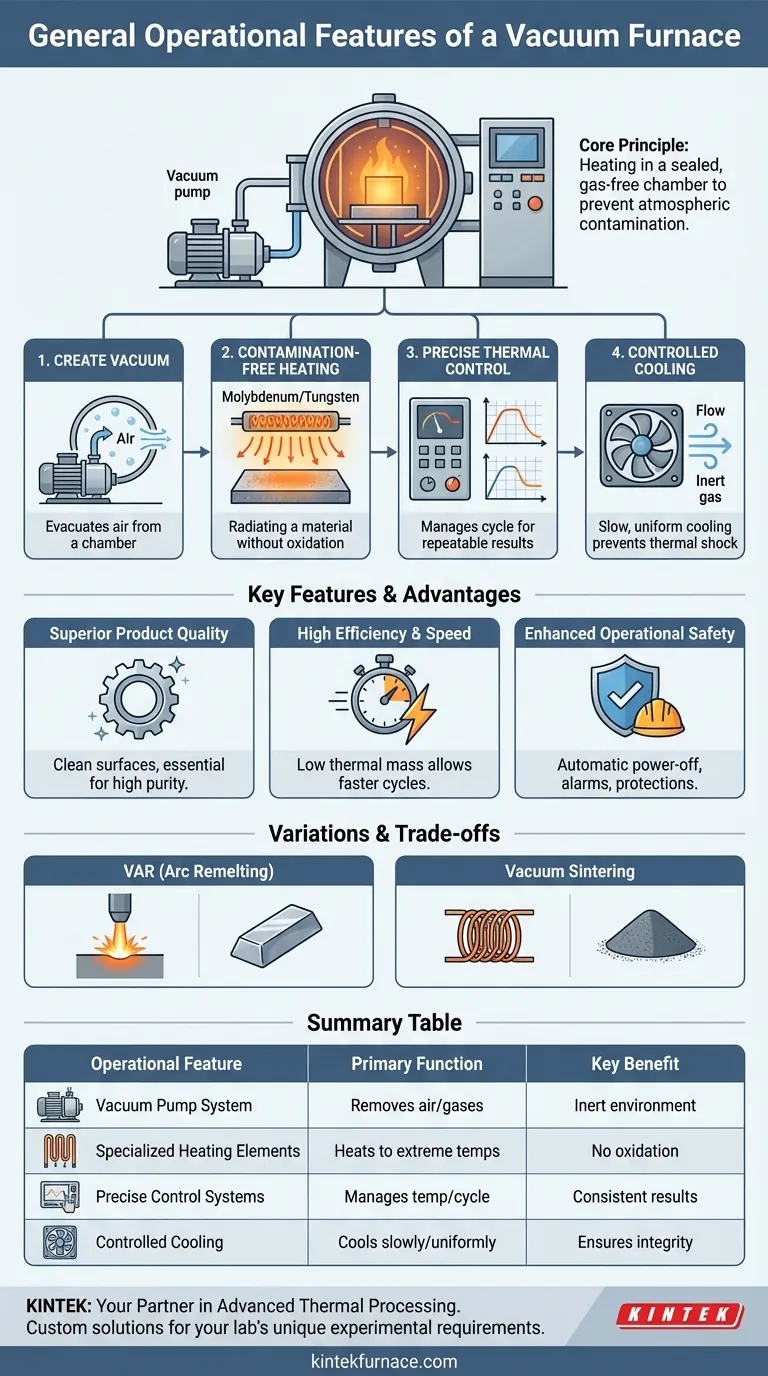

Im Wesentlichen arbeitet ein Vakuumofen, indem er Materialien in einer versiegelten Kammer erhitzt, aus der Luft und andere Gase entfernt wurden. Dieser grundlegende Prozess beruht auf mehreren Schlüsselfunktionen: leistungsstarke Vakuumpumpen zur Schaffung der Niederdruckumgebung, spezielle Heizelemente zur Erreichung extremer Temperaturen und präzise Steuerungssysteme zur Verwaltung des gesamten Zyklus. Das Hauptziel ist die Verhinderung von atmosphärischer Kontamination, wie z. B. Oxidation, während der Wärmebehandlung.

Das entscheidende Betriebsmerkmal eines Vakuumofens ist seine Fähigkeit, eine chemisch inerte Umgebung zu schaffen. Durch die Entfernung von Sauerstoff und anderen reaktiven Gasen ermöglicht er Wärmebehandlungsprozesse, die die Materialreinheit und Oberflächenintegrität bewahren, was in einem herkömmlichen Atmosphärenofen unmöglich ist.

Das Kernprinzip des Betriebs: Eine kontrollierte Umgebung

Die gesamte Funktion eines Vakuumofens dreht sich um die Manipulation der Atmosphäre, um spezifische Materialeigenschaften zu erzielen. Dies ist ein bewusster, mehrstufiger Prozess.

Schritt 1: Erzeugung des Vakuums

Der Prozess beginnt mit dem Beladen von Materialien in eine versiegelte Kammer. Anschließend wird ein System von Vakuumpumpen aktiviert, um die Kammer zu evakuieren und Luft, Feuchtigkeit und andere flüchtige Gase zu entfernen. Dieser Schritt ist entscheidend für die Schaffung der kontrollierten Niederdruck- (Vakuum-) Umgebung.

Schritt 2: Erhitzen ohne Kontamination

Sobald das gewünschte Vakuumniveau erreicht ist, werden die internen Heizelemente mit Strom versorgt. Diese Elemente, die oft aus Hochtemperaturmaterialien wie Molybdän oder Wolfram bestehen, erhitzen die Arbeitslast. Da dies in einem Vakuum stattfindet, werden gängige Hochtemperaturreaktionen wie Oxidation und Entkohlung verhindert.

Schritt 3: Präzise thermische Steuerung

Integrierte Steuerungssysteme verwalten den gesamten thermischen Zyklus mit hoher Präzision. Dies umfasst die Aufheizrate, die Dauer, während der das Material bei einer bestimmten Temperatur gehalten wird (die "Haltezeit"), und die Abkühlrate. Dies gewährleistet wiederholbare und stabile Ergebnisse für jede Charge.

Schritt 4: Kontrolliertes Abkühlen

Nach Abschluss der Heizphase beginnt der Ofen mit einem kontrollierten Kühlzyklus. Die Temperatur des Materials wird langsam und gleichmäßig im Vakuum oder mit Hilfe einer inerten Nachfüllgasung abgesenkt. Dies verhindert thermische Spannungen und ermöglicht eine sichere Entnahme nach Abschluss des Prozesses.

Wichtige Merkmale und daraus resultierende Vorteile

Das Betriebsdesign eines Vakuumofens führt direkt zu erheblichen Vorteilen für Hochleistungsanwendungen.

Überlegene Produktqualität

Durch die Eliminierung reaktiver Gase stellt der Ofen sicher, dass das Endprodukt eine saubere, unveränderte Oberfläche hat. Dies ist unerlässlich für Anwendungen in der Luft- und Raumfahrt, im medizinischen Bereich und in der Elektronik, wo Materialreinheit von größter Bedeutung ist.

Hohe Effizienz und Geschwindigkeit

Im Vergleich zu herkömmlichen schweren feuerfesten Öfen haben moderne Vakuumöfen oft Kammern mit geringer thermischer Masse. Dies ermöglicht wesentlich schnellere Heiz- und Kühlzyklen, reduziert die Gesamtprozesszeit und spart erhebliche Energie.

Verbesserte Betriebssicherheit

Diese Systeme sind mit Priorität auf Benutzersicherheit ausgelegt. Standardfunktionen umfassen eine automatische Abschaltfunktion beim Öffnen der Ofentür, Übertemperaturalarme und elektrische Schutzvorrichtungen gegen Überspannung oder Leckage.

Verständnis der Variationen und Kompromisse

Der Begriff "Vakuumofen" beschreibt eine Gerätekategorie, nicht ein einzelnes Gerät. Die spezifische Heizmethode kann je nach Anwendung variieren, was unterschiedliche Betriebsmerkmale mit sich bringt.

Keine Einheitslösung

Unterschiedliche Prozesse erfordern unterschiedliche Arten von Vakuumöfen. Das Grundprinzip der Vakuumherstellung bleibt dasselbe, aber die Methode der Wärmeanwendung ändert sich.

Beispiel: Vakuumlichtbogenschmelzen (VAR)

Ein VAR-Ofen verwendet einen hochenergetischen Lichtbogen, um eine verbrauchbare Elektrode im Vakuum zu schmelzen. Dieser Prozess wird verwendet, um extrem reine Metallbarren herzustellen, indem gelöste Gase und Verunreinigungen entfernt werden.

Beispiel: Vakuum-Sinterofen

Diese Art von Ofen verwendet oft Induktionserwärmung, um hohe Temperaturen zu erzeugen. Er ist ideal zum Sintern von Pulvermetallen oder Keramiken zu einer festen Masse, bei der die Verhinderung von Oxidation entscheidend für die Erzielung der gewünschten Dichte und Festigkeit ist.

Die Haupteinschränkung

Der Hauptkompromiss sind Komplexität und Kosten. Der Betrieb und die Wartung eines Vakuumsystems sind anspruchsvoller als die Verwendung eines einfachen Luftofens. Diese Technologie ist daher Prozessen vorbehalten, bei denen die Vorteile einer inerten Umgebung die Investition rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Die Betriebsmerkmale eines Vakuumofens lassen sich am besten im Kontext Ihres spezifischen Materialverarbeitungsziels verstehen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und der Verhinderung von Oberflächenoxidation liegt: Die Fähigkeit des Vakuumsystems, reaktive Gase zu entfernen, ist sein wichtigstes Merkmal.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Präzision liegt: Die integrierten, stabilen Steuerungssysteme zur Verwaltung von Temperatur und Druck sind unerlässlich, um konsistente Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung reaktiver Metalle liegt: Die Kombination aus Vakuumumgebung und speziellen Heizelementen (wie Wolfram) ist der Schlüssel dazu.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Betriebsprinzipien, die einzigartigen Fähigkeiten der Vakuumwärmebehandlung für überlegene Materialergebnisse zu nutzen.

Zusammenfassungstabelle:

| Betriebsmerkmal | Hauptfunktion | Wichtigster Vorteil |

|---|---|---|

| Vakuumpumpensystem | Entfernt Luft und Gase aus der Kammer | Schafft eine kontaminationsfreie, inerte Umgebung |

| Spezialisierte Heizelemente | Erhitzt Materialien auf extreme Temperaturen | Ermöglicht Hochtemperaturverarbeitung ohne Oxidation |

| Präzise Steuerungssysteme | Verwaltet Temperatur, Druck und Zykluszeiten | Gewährleistet wiederholbare, stabile und konsistente Ergebnisse |

| Kontrolliertes Abkühlen | Kühlt Materialien langsam und gleichmäßig ab | Verhindert thermische Spannungen und gewährleistet Materialintegrität |

Bereit, einen Vakuumofen für Ihr Labor zu nutzen?

Das Verständnis der Betriebsmerkmale ist der erste Schritt. Der nächste ist die Implementierung der richtigen Lösung, um Ihre spezifischen Materialverarbeitungsziele zu erreichen, sei es unübertroffene Reinheit für Luft- und Raumfahrtkomponenten, präzise Wiederholbarkeit für F&E oder Hochtemperatursintern für fortschrittliche Keramiken.

KINTEK ist Ihr Partner für fortschrittliche thermische Verarbeitung. Mit außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen, CVD/PECVD-Systemen, Muffel-, Rohr- und Drehrohröfen, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, überlegene Materialergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK-Vakuumofen angepasst werden kann, um die Effizienz, Sicherheit und Ergebnisse Ihres Labors zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität