Im Kern ist die Vakuum-Wärmebehandlung der Prozess des Erhitzens und Abkühlens von Metallen oder Legierungen in einer Hochvakuumumgebung. Durch das Entfernen von Luft und anderen Gasen aus einer versiegelten Ofenkammer verhindert diese Methode unerwünschte chemische Reaktionen wie Oxidation und Entkohlung, die sonst bei erhöhten Temperaturen auftreten würden. Das Ergebnis ist ein Bauteil mit überragender Oberflächenqualität und hochgradig vorhersagbaren Materialeigenschaften.

Der wahre Wert der Vakuum-Wärmebehandlung liegt nicht nur in der Abwesenheit von Luft, sondern in dem außergewöhnlichen Maß an Kontrolle, das sie bietet. Diese Kontrolle ermöglicht die präzise Manipulation der Mikrostruktur eines Materials, wodurch saubere, helle und hochleistungsfähige Teile entstehen, die mit herkömmlichen atmosphärischen Methoden nicht erreichbar sind.

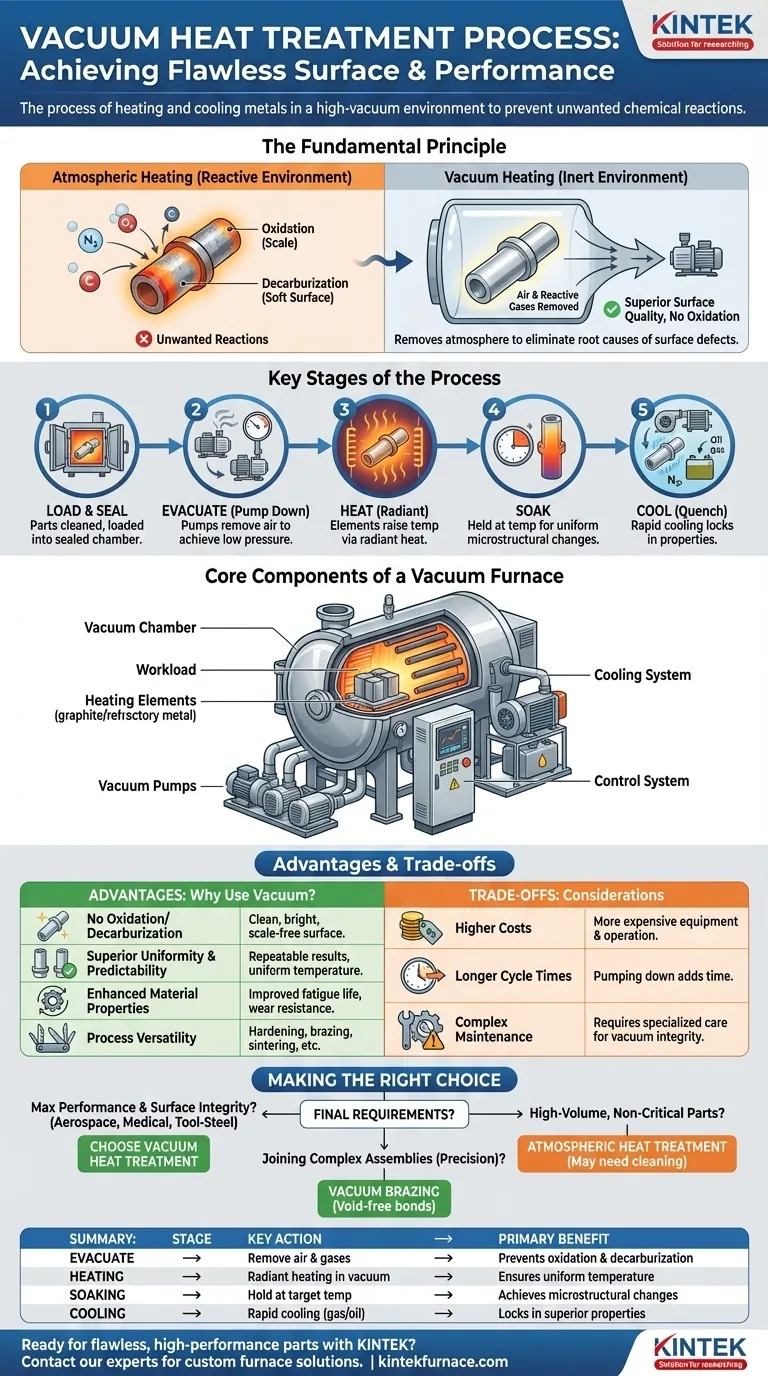

Wie der Vakuumprozess funktioniert

Um die Vorteile der Vakuum-Wärmebehandlung zu verstehen, ist es zunächst wichtig, ihre Funktionsprinzipien und die beteiligten Schlüsselphasen zu erfassen. Der gesamte Prozess ist auf ein Ziel ausgerichtet: die Schaffung einer chemisch inerten Umgebung.

Das Grundprinzip: Entfernung der Atmosphäre

Die Luft um uns herum enthält etwa 78 % Stickstoff, 21 % Sauerstoff und Spuren anderer Gase. Bei hohen Temperaturen reagieren diese Elemente leicht mit der Oberfläche von heißem Metall.

Sauerstoff verursacht Oxidation (Zunderbildung), und bei Stählen kann Kohlenstoff in der Atmosphäre zu unbeabsichtigter Aufkohlung führen, während dessen Fehlen Entkohlung (der Verlust von Kohlenstoff von der Oberfläche) verursachen kann, was das Material weicher macht. Indem wir diese reaktiven Gase aus dem Ofen pumpen, eliminieren wir die Ursache dieser Oberflächenfehler.

Die Schlüsselphasen des Prozesses

Ein typischer Vakuum-Wärmebehandlungszyklus folgt einer präzisen Abfolge:

- Beladen & Versiegeln: Teile werden gereinigt und in den Ofen geladen, der anschließend hermetisch versiegelt wird.

- Evakuierung (Abpumpen): Eine Reihe von Vakuumpumpen entfernt die Luft aus der Kammer, um den erforderlichen niedrigen Druck zu erreichen.

- Erhitzen: Elektrische Heizelemente erhöhen die Temperatur der Charge auf einen bestimmten Sollwert. Die Wärmeübertragung erfolgt im Vakuum hauptsächlich durch Strahlung.

- Haltezeit: Das Material wird für eine vorgegebene Zeit bei dieser Temperatur gehalten, um sicherzustellen, dass das gesamte Teil eine gleichmäßige Temperatur erreicht und die gewünschten mikrostrukturellen Veränderungen eintreten.

- Abkühlen (Abschrecken): Das Teil wird schnell abgekühlt, um die gewünschten Eigenschaften zu fixieren. Dies kann durch Rückspülen der Kammer mit einem Hochdruck-Inertgas (wie Stickstoff oder Argon) oder, in einigen Öfen, durch Abschrecken in einem vakuumkompatiblen Öl erfolgen.

Kernkomponenten eines Vakuumofens

Mehrere kritische Systeme arbeiten zusammen, um diesen Prozess mit hoher Präzision zu steuern:

- Vakuumkammer: Ein robustes, abgedichtetes Gefäß, das die Charge enthält und sowohl hohen Temperaturen als auch extremen Druckunterschieden standhält.

- Heizelemente: Typischerweise aus Graphit oder hochschmelzenden Metallen gefertigt, strahlen diese Elemente Wärme auf die Teile ab, ohne dass Konvektion erforderlich ist.

- Vakuumpumpen: Ein mehrstufiges System, oft bestehend aus einer Vorpumpe und einer Diffusions- oder Boosterpumpe, wird verwendet, um das Hochvakuum effizient zu erzeugen und aufrechtzuerhalten.

- Kühlsystem: Ein leistungsstarkes Gasgebläse und Wärmetauscher für schnelles Gasabschrecken oder ein integrierter Öltank für Öl-Abschrecken.

- Steuerungssystem: Ein ausgeklügeltes Computersystem, das jede Phase des Zyklus automatisiert und überwacht, von Druckniveaus bis zu Temperaturanstiegsraten und Kühlprofilen.

Die Vorteile einer Vakuumumgebung

Die Verwendung eines Vakuums ist komplexer als das Erhitzen an der Luft, aber die Vorteile rechtfertigen die Investition für kritische Anwendungen.

Keine Oxidation oder Entkohlung

Dies ist der Hauptvorteil. Teile kommen mit einer sauberen, hellen, zunderfreien Oberfläche aus dem Ofen, wodurch oft keine Nachbehandlungsprozesse wie Sandstrahlen oder chemisches Beizen erforderlich sind.

Überragende Gleichmäßigkeit und Vorhersagbarkeit

Die Strahlungsheizung im Vakuum sorgt für eine extrem gleichmäßige Temperaturverteilung über die gesamte Charge. Dies, kombiniert mit dem Fehlen atmosphärischer Störungen, gewährleistet, dass die Ergebnisse von Charge zu Charge hochgradig reproduzierbar sind.

Verbesserte Materialeigenschaften

Die saubere Verarbeitungsumgebung verhindert Oberflächenkontaminationen, was zu einer verbesserten Ermüdungslebensdauer und Verschleißfestigkeit führt. Prozesse wie die Vakuumaufkohlung können mit extremer Präzision gesteuert werden, wodurch eine harte, verschleißfeste Randschicht mit einem zähen Kern entsteht.

Prozessvielseitigkeit

Ein einziger Vakuumofen kann eine breite Palette von Prozessen durchführen, darunter Härten, Glühen, Anlassen, Löten, Entgasen und Sintern, was ihn zu einem äußerst flexiblen Asset in einer modernen Wärmebehandlungsanlage macht.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung nicht die Universallösung für jede Anwendung. Objektivität erfordert die Anerkennung ihrer Grenzen.

Höhere Geräte- und Betriebskosten

Vakuumöfen sind deutlich komplexer und teurer in der Anschaffung und im Betrieb als ihre atmosphärischen Gegenstücke. Der Bedarf an robusten Vakuumkammern, Pumpen und ausgeklügelten Steuerungssystemen treibt die Anfangsinvestition in die Höhe.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf ein tiefes Vakuum kann die Gesamtzykluszeit erheblich verlängern. Für einfache, großvolumige Teile, bei denen die Oberflächengüte nicht kritisch ist, können atmosphärische Öfen einen höheren Durchsatz bieten.

Erhöhte Wartungskomplexität

Die Aufrechterhaltung der Vakuumintegrität ist von größter Bedeutung. Dichtungen, Pumpen und interne Ofenkomponenten erfordern eine spezialisierte und sorgfältige Wartung, um Lecks zu verhindern und eine konstante Leistung zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine Vakuum-Wärmebehandlung sollte von den Endanforderungen des Bauteils abhängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Oberflächenintegrität liegt: Die Vakuumbehandlung ist die definitive Wahl für kritische Luft- und Raumfahrt-, Medizin- oder Werkzeugstahlkomponenten, bei denen Oxidation oder Entkohlung inakzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf dem präzisen Fügen komplexer Baugruppen liegt: Vakuumlöten ist ein wesentlicher Prozess, der die Verunreinigung von Fugen verhindert und starke, porenfreie Verbindungen gewährleistet.

- Wenn Ihr Hauptaugenmerk auf großvolumigen, unkritischen Teilen liegt: Die traditionelle atmosphärische Wärmebehandlung kann wirtschaftlicher sein, vorausgesetzt, dass nachfolgende Oberflächenreinigungsoperationen akzeptabel sind.

Durch das Verständnis dieser Prinzipien können Sie den präzisen thermischen Prozess auswählen, der die erforderliche Integrität und Leistung Ihres Endprodukts garantiert.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Hauptvorteil |

|---|---|---|

| Evakuierung | Entfernen von Luft und reaktiven Gasen | Verhindert Oxidation und Entkohlung |

| Erhitzen | Strahlungsheizung im Vakuum | Gewährleistet eine gleichmäßige Temperaturverteilung |

| Haltezeit | Halten bei Zieltemperatur | Erreicht gewünschte mikrostrukturelle Veränderungen |

| Abkühlen/Abschrecken | Schnelles Abkühlen mit Inertgas oder Öl | Fixiert überragende Materialeigenschaften |

Bereit, makellose, hochleistungsfähige Teile mit präziser Vakuum-Wärmebehandlung zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Ob Ihre Anwendung einen Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäreofen oder ein spezialisiertes CVD/PECVD-System erfordert, unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Prozess eine unübertroffene Oberflächenintegrität und Materialleistung liefert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumöfen Ihre kritischsten thermischen Verarbeitungsprobleme lösen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität