Im Kern ist ein Vakuumofen ein System miteinander verbundener Komponenten, die für einen einzigen Zweck entwickelt wurden: die Hochtemperatur-Materialverarbeitung in einer kontrollierten, kontaminationsfreien Umgebung. Seine Hauptkomponenten sind die luftdichte Ofenkammer, die den Prozess enthält, ein Heizsystem zum Erreichen der Zieltemperaturen, ein Vakuumsystem zur Entfernung der Atmosphäre, ein Steuerungssystem zur präzisen Prozessverwaltung und ein Kühlsystem, um das Material auf eine sichere Temperatur zurückzuführen.

Ein Vakuumofen ist nicht nur ein heißer Kasten. Er ist ein integriertes System, bei dem jede Komponente – von den Vakuumpumpen bis zur Isolierung – eine entscheidende Rolle bei der Schaffung einer Umgebung spielt, die metallurgische Prozesse ermöglicht, die an der offenen Luft unmöglich zu erreichen wären.

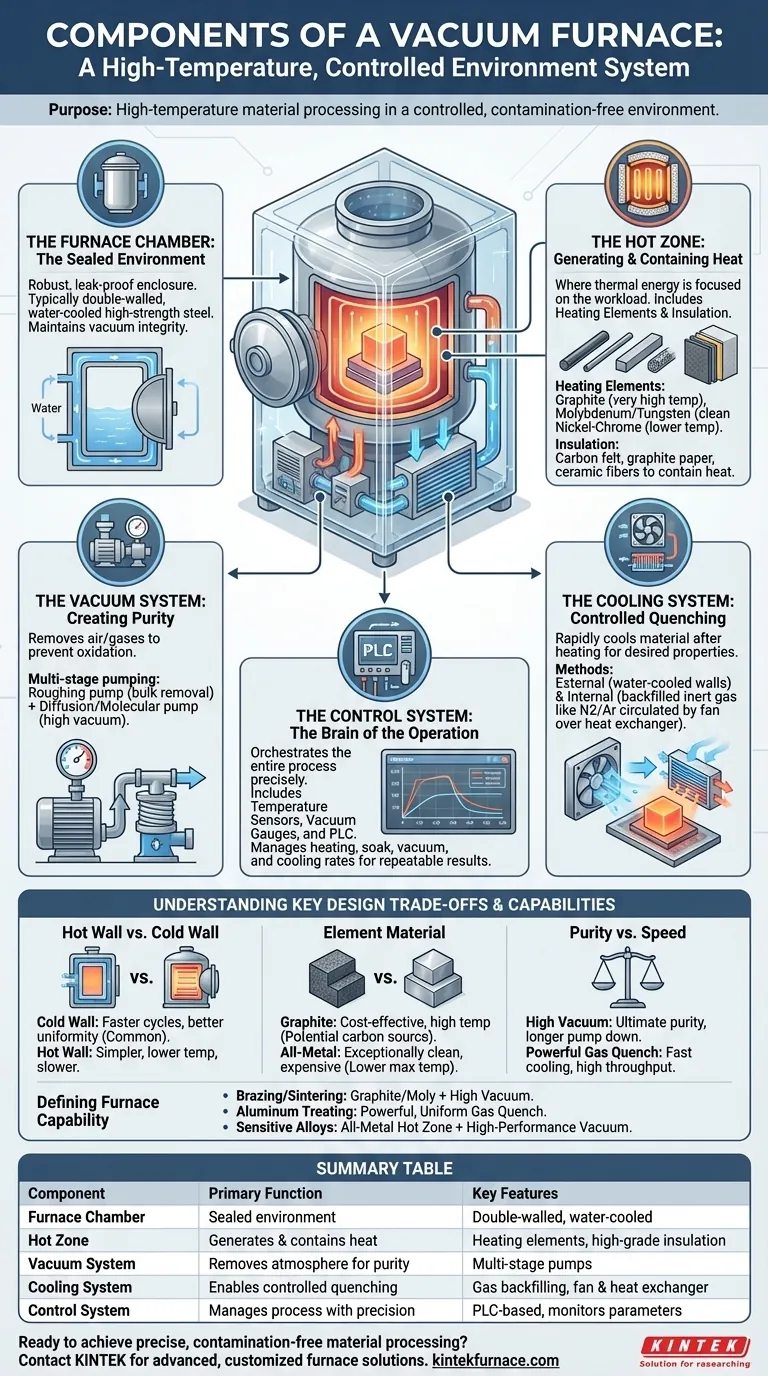

Die Anatomie eines Vakuumofens: Kernsysteme

Um zu verstehen, wie ein Vakuumofen funktioniert, stellt man ihn sich am besten als eine Sammlung von speziell gebauten Systemen vor, die im Einklang arbeiten. Jedes System ist für eine Phase des Wärmebehandlungszyklus verantwortlich.

Die Ofenkammer: Die versiegelte Umgebung

Die Grundlage jedes Vakuumofens ist seine Kammer, auch als Behälter oder Ofenkörper bekannt. Die einzige Funktion dieser Komponente ist die Bereitstellung eines robusten, leckdichten Gehäuses.

Es handelt sich typischerweise um eine doppelwandige, wassergekühlte Struktur aus hochfestem Stahl oder Edelstahl. Das zwischen den Wänden zirkulierende Wasser hält die Außenseite des Ofens kühl und berührungssicher, selbst wenn das Innere Tausende von Grad heiß ist.

Eine große, versiegelte Tür ermöglicht den Zugang zum Be- und Entladen von Materialien. Die Integrität der Kammer und ihrer Dichtungen ist von größter Bedeutung, um das erforderliche Vakuumniveau zu erreichen und aufrechtzuerhalten.

Die Heizzone: Wärme erzeugen und speichern

Im Inneren der Kammer befindet sich die „Heizzone“, die aus den Heizelementen und dem Isolationspaket besteht. Hier wird die thermische Energie erzeugt und auf das Werkstück konzentriert.

Heizelemente sind die Wärmequelle. Ihr Material bestimmt die maximale Betriebstemperatur des Ofens. Gängige Materialien sind:

- Graphit: Wird für sehr hohe Temperaturen (bis und über 2200 °C) in nicht-oxidierenden Vakuumumgebungen verwendet.

- Molybdän und Wolfram: Hochtemperaturmetalle, die für saubere Verarbeitungsprozesse verwendet werden, bei denen Kohlenstoff aus Graphit eine Verunreinigung darstellen würde.

- Nickel-Chrom (NiCr): Ein Widerstandsdraht, der für Anwendungen mit niedrigeren Temperaturen wie das Anlassen (unter 750 °C) verwendet wird.

Isolierung umgibt die Heizelemente, um zu verhindern, dass Wärme zu den wassergekühlten Kammerwänden entweicht. Dies verbessert die thermische Effizienz und die Temperaturgleichmäßigkeit. Materialien wie hochwertiger Kohlefilz, Graphitpapier und Keramikfasern werden verwendet, um die enorme Hitze zu reflektieren und einzuschließen.

Das Vakuumsystem: Reinheit schaffen

Das Vakuumsystem unterscheidet einen Vakuumofen von jeder anderen Ofenart. Seine Aufgabe ist es, Luft und andere Gase vor und während des Erhitzens aus der Kammer zu entfernen. Dies verhindert Oxidation und andere unerwünschte chemische Reaktionen auf der Materialoberfläche.

Ein typisches System verwendet mehrere Pumpentypen, die in Stufen arbeiten. Eine mechanische „Vor“-Pumpe entfernt den Großteil der Luft, wonach eine Diffusions-, Molekular- oder „Booster“-Pumpe die viel niedrigeren Drücke erreicht, die für die Hochvakuumverarbeitung erforderlich sind.

Das Kühlsystem: Kontrolliertes Abschrecken

Nach Abschluss des Heizzyklus muss das Material schnell und kontrolliert abgekühlt werden. Dieser Prozess, oft als Abschrecken bezeichnet, ist entscheidend für die Fixierung der gewünschten metallurgischen Eigenschaften.

Die meisten modernen „Kaltwandöfen“ verwenden eine Kombination aus zwei Kühlmethoden:

- Externe Kühlung: Das in den Doppelwänden der Kammer zirkulierende Wasser entzieht dem Gesamtsystem kontinuierlich Wärme.

- Interne Kühlung: Der Ofen wird schnell mit einem Inertgas wie Stickstoff oder Argon rückgefüllt. Ein leistungsstarker Ventilator zirkuliert dieses Gas durch die Heizzone und über einen Wärmetauscher (typischerweise wassergekühlt), um das Werkstück schnell und gleichmäßig abzukühlen.

Das Steuerungssystem: Das Gehirn des Betriebs

Der gesamte Prozess wird von einem ausgeklügelten Steuerungssystem orchestriert. Dieses System umfasst Temperatursensoren (Thermoelemente), Vakuummessgeräte und einen Zentralprozessor (oft eine SPS oder speicherprogrammierbare Steuerung).

Das Steuerungssystem verwaltet präzise die Heizrate, Haltezeit, Temperatur, das Vakuumniveau und die Abkühlrate gemäß einer vorprogrammierten Rezeptur. Dies stellt sicher, dass jeder Zyklus identisch ist und garantiert wiederholbare und vorhersagbare Ergebnisse.

Wichtige Design-Kompromisse verstehen

Die spezifischen Komponenten, die für einen Vakuumofen ausgewählt werden, definieren seine Fähigkeiten und Grenzen. Nicht alle Öfen sind gleich, und das Design beinhaltet erhebliche Kompromisse.

Heißwand- vs. Kaltwanddesign

Kaltwandöfen, bei denen sich die Heizelemente in einer wassergekühlten Vakuumkammer befinden, sind der gebräuchlichste Typ für Hochtemperaturanwendungen. Sie bieten schnellere Heiz- und Kühlzyklen sowie eine größere Temperaturgleichmäßigkeit.

Heißwandöfen, bei denen die gesamte Vakuumkammer in einem separaten, größeren Ofen platziert wird, sind einfacher, aber begrenzt. Sie werden im Allgemeinen für niedrigere Temperaturen verwendet und heizen und kühlen langsamer.

Materialwahl für Heizelemente

Die Wahl zwischen Graphit und einer Ganzmetall-Heizzone (Molybdän/Wolfram) ist entscheidend. Graphit ist kostengünstig und hervorragend für hohe Temperaturen geeignet, kann aber eine Quelle für Kohlenstoffkontamination sein, was für bestimmte Legierungen inakzeptabel ist.

Ganzmetall-Heizzonen bieten eine außergewöhnlich saubere Verarbeitungsumgebung, sind aber teurer und können niedrigere maximale Temperaturgrenzen als Graphit aufweisen.

Reinheit vs. Produktionsgeschwindigkeit

Die Konfiguration der Vakuum- und Kühlsysteme schafft einen Kompromiss zwischen Prozessreinheit und Zykluszeit. Ein Ofen mit einem leistungsstarken, mehrstufigen Vakuumsystem kann ein sehr hohes Vakuum für ultimative Reinheit erreichen, aber das Abpumpen dauert länger.

Umgekehrt kann ein Ofen mit einem massiven Gasabschrecksystem Teile extrem schnell abkühlen, was den Durchsatz erhöht, aber für Prozesse, die keine schnelle Abschreckung erfordern, überdimensioniert sein kann.

Wie Komponenten die Ofenkapazität definieren

Bei der Bewertung eines Vakuumofens können Sie durch das Verständnis seiner Komponenten dessen Design an Ihre spezifischen Prozessanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf dem Hochtemperatur-Hartlöten oder Sintern liegt: Benötigen Sie einen Ofen mit Graphit- oder Molybdän-Heizelementen, die Ihre Zieltemperatur überschreiten können, und ein Vakuumsystem, das Oxidation verhindert.

- Wenn Ihr Hauptaugenmerk auf der Lösungsglühung und Aushärtung von Aluminium liegt: Ein Ofen mit einem leistungsstarken, gleichmäßigen Gasabschrecksystem ist wichtiger als einer, der ein extrem hohes Vakuum erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochsensibler medizinischer oder Luft- und Raumfahrtlegierungen liegt: Benötigen Sie eine Ganzmetall-Heizzone und ein Hochleistungs-Vakuumsystem, um absolute Sauberkeit zu gewährleisten und jegliche Kontamination zu verhindern.

Letztendlich verwandelt das Verständnis der Funktion jeder Komponente ein komplexes Gerät in ein vorhersagbares Werkzeug zur Erzielung spezifischer Materialergebnisse.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Hauptmerkmale |

|---|---|---|

| Ofenkammer | Bietet eine versiegelte, leckdichte Umgebung | Doppelwandige, wassergekühlte Struktur; hochfeste Stahlkonstruktion |

| Heizzone | Erzeugt und speichert Wärme | Heizelemente (Graphit, Molybdän, NiCr); hochwertige Isolierung |

| Vakuumsystem | Entfernt Atmosphäre für Reinheit | Mehrstufige Pumpen (Vorvakuum-, Diffusions-/Molekularpumpen); verhindert Oxidation |

| Kühlsystem | Ermöglicht kontrolliertes Abschrecken | Gasrückfüllung (N2/Ar); Ventilator und Wärmetauscher für schnelle, gleichmäßige Kühlung |

| Steuerungssystem | Verwaltet den gesamten Prozess präzise | SPS-basiert; überwacht Temperatur, Vakuum und Zyklusparameter |

Bereit für präzise, kontaminationsfreie Materialverarbeitung?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Ob Sie einen Standard-Muffel- oder Rohrofen oder ein hochgradig angepasstes Vakuum- und Atmosphäre-Ofen- oder CVD/PECVD-System für empfindliche Luft- und Raumfahrt- oder medizinische Anwendungen benötigen, unsere umfassende Anpassungsfähigkeit stellt sicher, dass Ihr Ofen perfekt auf Ihre Prozessanforderungen abgestimmt ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumofen-Expertise die Fähigkeiten Ihres Labors verbessern und wiederholbare, qualitativ hochwertige Ergebnisse liefern kann. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit