Im Kern bietet die Vakuum-Wärmebehandlung eine unübertroffene Kontrolle über den metallurgischen Prozess. Durch das Entfernen der Atmosphäre aus dem Ofen verhindert diese Methode unerwünschte chemische Reaktionen wie Oxidation und Entkohlung. Dies führt zu einer sauberen, glänzenden Oberfläche und ermöglicht eine extrem präzise Temperaturkontrolle, was zu überlegenen und hochgradig reproduzierbaren Materialeigenschaften führt.

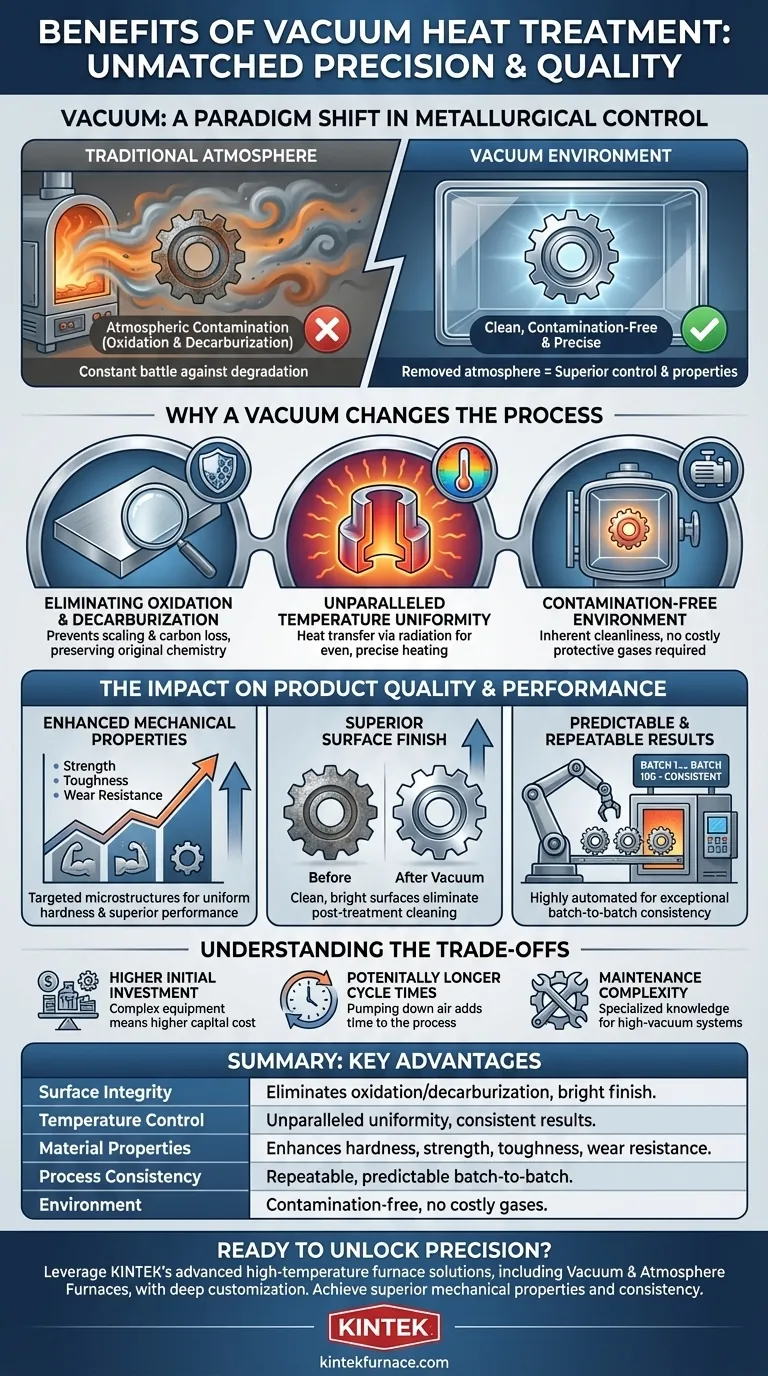

Die traditionelle Wärmebehandlung ist ein ständiger Kampf gegen atmosphärische Verunreinigungen. Die Vakuum-Wärmebehandlung ändert das Ziel grundlegend, indem sie die Atmosphäre vollständig entfernt und den Prozess von einem Schutzprozess zu einem Präzisionsprozess macht.

Warum ein Vakuum den Prozess verändert

Die Durchführung einer Wärmebehandlung im Vakuum ist nicht nur eine geringfügige Anpassung; es ist ein Paradigmenwechsel, der ein Maß an Kontrolle bietet, das in einer konventionellen Atmosphäre unmöglich zu erreichen ist.

Eliminierung von Oxidation und Entkohlung

In einem traditionellen Ofen greifen der Sauerstoff und andere reaktive Gase in der Luft die heiße Oberfläche eines Metallteils an. Dies verursacht Oxidation (Verzunderung) und Entkohlung (den Verlust von Kohlenstoff von der Stahloberfläche), was sowohl das Aussehen als auch die mechanischen Eigenschaften beeinträchtigt.

Eine Vakuumumgebung ist praktisch frei von diesen reaktiven Gasen. Durch das Entfernen der Luft entfernen Sie die Ursache dieser Reaktionen und bewahren die ursprüngliche Oberflächenchemie und Integrität des Teils.

Erreichen einer unvergleichlichen Temperaturgleichmäßigkeit

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung. Dies ermöglicht eine außergewöhnlich gleichmäßige Erwärmung, da alle Oberflächen des Teils gleichmäßig erwärmt werden, ohne Störungen durch Konvektionsströme, die in Atmosphäreöfen auftreten.

Diese präzise und gleichmäßige Temperaturkontrolle ist entscheidend, um sicherzustellen, dass das gesamte Teil, einschließlich komplexer Geometrien, die Zieltemperatur erreicht und die gewünschte metallurgische Umwandlung konsistent durchläuft.

Garantie einer kontaminationsfreien Umgebung

Atmosphäreöfen erfordern oft den Einsatz von teuren oder brennbaren Gasen wie Argon oder Wasserstoff, um eine schützende Umgebung zu schaffen und Oxidation zu verhindern.

Die Vakuumbehandlung schafft von Natur aus eine saubere Umgebung, ohne dass diese kostspieligen Verbrauchsmaterialien erforderlich sind. Dies spart nicht nur Geld, sondern erhöht auch die Sicherheit, indem die Handhabung brennbarer Gase entfällt.

Der Einfluss auf Produktqualität und Leistung

Die durch die Vakuumverarbeitung gebotene Kontrolle führt direkt zu messbaren Verbesserungen des Endprodukts.

Verbesserte mechanische Eigenschaften

Die präzise Kontrolle über Heiz- und, noch wichtiger, Kühlzyklen (Abschrecken) ermöglicht die gezielte Entwicklung spezifischer Mikrostrukturen. Dies führt zu einer gleichmäßigeren Härte, verbesserter Festigkeit, größerer Zähigkeit und höherer Verschleißfestigkeit.

Überlegene Oberflächengüte

Teile kommen mit einer sauberen, glänzenden Oberfläche, frei von Zunder oder Verfärbungen, aus einem Vakuumofen. In vielen Fällen entfällt dadurch die Notwendigkeit einer Nachbehandlung oder Endbearbeitung wie Sandstrahlen oder Beizen, was Zeit und Kosten spart.

Vorhersehbare und reproduzierbare Ergebnisse

Moderne Vakuumöfen sind hochautomatisierte Systeme. Die Kombination aus einer kontrollierten Umgebung und präziser digitaler Programmierung stellt sicher, dass jeder Zyklus genau gleich abläuft. Dies führt zu einer außergewöhnlichen Konsistenz von Charge zu Charge und einer drastischen Reduzierung von Ausschussteilen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuum-Wärmebehandlung keine Universallösung. Eine objektive Bewertung erfordert das Verständnis ihrer Grenzen.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Geräte mit Hochvakuumpumpen und ausgeklügelten Steuerungssystemen. Dies führt zu deutlich höheren Anschaffungskosten im Vergleich zu herkömmlichen Atmosphäreöfen.

Potenziell längere Zykluszeiten

Die Notwendigkeit, die Luft vor Beginn des Heizzyklus aus der Kammer zu pumpen, verlängert die Gesamtprozesszeit. Für hochvolumige Teile mit geringer Marge kann dies ein kritischer Faktor bei der Durchsatzberechnung sein.

Wartungskomplexität

Hochvakuumsysteme erfordern spezielles Wissen für Wartung und Reparatur. Dichtungen, Pumpen und Sensoren müssen sorgfältig gewartet werden, um die Integrität des Vakuums zu gewährleisten, was die Betriebskomplexität erhöhen kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt vollständig von den technischen Anforderungen und wirtschaftlichen Realitäten Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Teileintegrität liegt: Die Vakuumbehandlung ist die überlegene Wahl, da sie die Oberflächenverschlechterung verhindert und oft die Notwendigkeit einer kostspieligen Nachbearbeitung eliminiert.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen spezifischer, hochleistungsfähiger mechanischer Eigenschaften liegt: Die unvergleichliche Temperaturgleichmäßigkeit und Prozesskontrolle der Vakuum-Wärmebehandlung bieten eine unübertroffene Konsistenz für kritische Komponenten.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Kapitalkosten für einfache Teile liegt: Ein herkömmlicher Atmosphäreofen kann eine wirtschaftlichere Lösung sein, vorausgesetzt, Sie können eine gewisse Oberflächenoxidation und Prozessvariabilität tolerieren.

Durch das Verständnis dieser Grundprinzipien können Sie sicher bestimmen, wann die Vakuum-Wärmebehandlung nicht nur eine Alternative, sondern ein entscheidender Fertigungsvorteil ist.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Oberflächenintegrität | Eliminiert Oxidation und Entkohlung für eine helle, saubere Oberfläche. |

| Temperaturkontrolle | Bietet unvergleichliche Heizgleichmäßigkeit für konsistente Ergebnisse. |

| Materialeigenschaften | Verbessert Härte, Festigkeit, Zähigkeit und Verschleißfestigkeit. |

| Prozesskonsistenz | Liefert hochgradig reproduzierbare, vorhersehbare Ergebnisse von Charge zu Charge. |

| Umgebung | Schafft eine kontaminationsfreie Umgebung ohne kostspielige Schutzgase. |

Bereit, die Präzision der Vakuum-Wärmebehandlung für Ihre kritischen Komponenten zu nutzen?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette, einschließlich Vakuum- und Atmosphäreöfen, Muffelöfen, Rohröfen, Drehrohröfen und CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Ob Sie Oberflächenoxidation eliminieren, überlegene mechanische Eigenschaften erzielen oder die Konsistenz von Charge zu Charge sicherstellen müssen, unsere Experten können Ihnen helfen, den idealen Vakuumofen für Ihre Anwendung auszuwählen oder anzupassen.

Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie unsere Vakuum-Wärmebehandlungslösungen Ihre Produktqualität und Fertigungseffizienz verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit