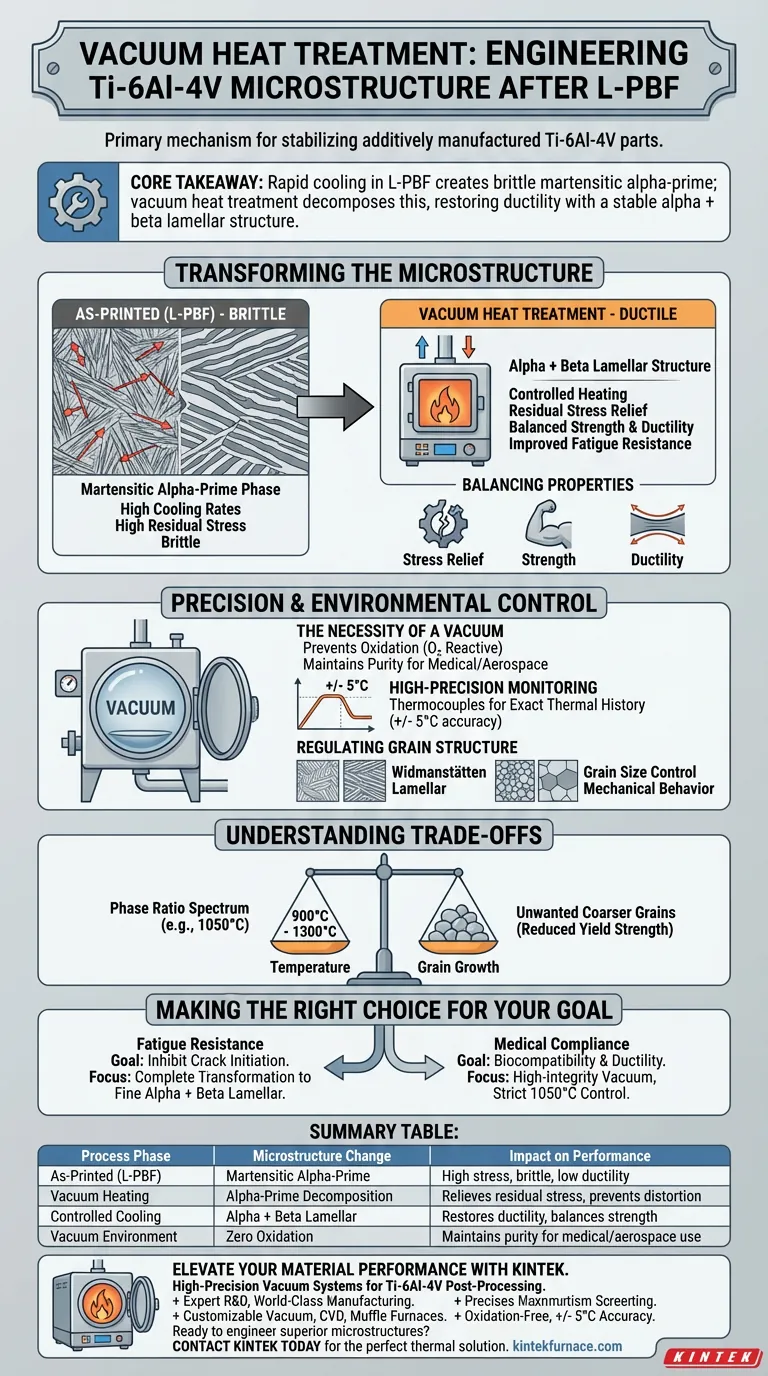

Ein Vakuumwärmebehandlungs-Ofen ist der primäre Mechanismus zur Stabilisierung der Mikrostruktur von additiv gefertigten Ti-6Al-4V-Teilen. Er funktioniert, indem er die Komponente kontrollierten Heizzyklen in einer oxidationsfreien Umgebung aussetzt und so die spröde, im Druckzustand befindliche martensitische Alpha-Prime-Phase effektiv in eine duktile, stabile Alpha + Beta-Lamellenstruktur umwandelt.

Kernbotschaft Die für die Laser Powder Bed Fusion (L-PBF) charakteristische schnelle Abkühlung erzeugt stark beanspruchte, spröde Teile; die Vakuumwärmebehandlung ist unerlässlich, um diese instabile Mikrostruktur in eine ausgewogene Alpha + Beta-Phase zu zersetzen und dadurch die Duktilität wiederherzustellen und die Ermüdungsbeständigkeit zu verbessern.

Umwandlung der Mikrostruktur

Beseitigung der spröden Phase

Der L-PBF-Prozess beinhaltet extrem hohe Abkühlraten, was natürlicherweise zu einer spröden martensitischen Alpha-Prime-Phase führt.

Die Hauptaufgabe des Vakuumofens besteht darin, die Zersetzung dieser instabilen Phase zu erleichtern. Durch kontrolliertes Erhitzen wandelt sich die Mikrostruktur in eine stabile Alpha + Beta-Lamellenstruktur um.

Entlastung von Eigenspannungen

Die schichtweise Natur des 3D-Drucks führt zu erheblichen inneren Spannungen.

Die Wärmebehandlungszyklen beseitigen effektiv diese Eigenspannungen, die durch den Herstellungsprozess verursacht werden. Dies verhindert Verzug und vorzeitiges Versagen im Einsatz.

Ausgleich mechanischer Eigenschaften

Die Optimierung der Mikrostruktur dient nicht nur der Beseitigung von Sprödigkeit, sondern auch der Feinabstimmung der Leistung.

Durch Anpassung der Phasenkomponentenverhältnisse und -größen gleicht der Prozess Festigkeit und Duktilität aus. Diese strukturelle Optimierung verbessert speziell die Widerstandsfähigkeit des Materials gegen Ermüdungsrissinitiierung.

Präzision und Umweltkontrolle

Die Notwendigkeit eines Vakuums

Titanlegierungen sind bei erhöhten Temperaturen sehr reaktiv gegenüber Sauerstoff.

Eine Vakuumumgebung ist entscheidend, um die Oxidation der Titanlegierung während der Behandlung zu verhindern. Dies stellt sicher, dass das Material rein bleibt und strenge Standards erfüllt, wie sie beispielsweise für medizinische Implantate erforderlich sind.

Regulierung der Kornstruktur

Das spezifische Temperaturprofil beeinflusst direkt die endgültige Kornmorphologie.

Eine präzise Steuerung bestimmt die Bildung spezifischer Strukturen wie Widmanstätten-Lamellenstrukturen. Sie reguliert auch die Korngröße, die das endgültige mechanische Verhalten des Teils bestimmt.

Hochpräzise Überwachung

Um die richtige Mikrostruktur zu erzielen, muss eine strenge Temperaturkurve eingehalten werden.

Fortschrittliche Öfen verwenden Thermoelemente in direktem Kontakt mit der Form, um eine Genauigkeit von bis zu +/- 5°C zu erreichen. Dies stellt sicher, dass das Teil genau der thermischen Historie ausgesetzt ist, die für die gewünschte Phasenumwandlung erforderlich ist.

Verständnis der Kompromisse

Temperatur vs. Kornwachstum

Obwohl hohe Temperaturen für die Phasenumwandlung notwendig sind, müssen sie sorgfältig gewählt werden (typischerweise zwischen 900°C und 1300°C).

Übermäßige Temperaturen oder längere Einwirkung können zu unerwünschtem Kornwachstum führen. Gröbere Körner können die Streckgrenze verringern, auch wenn sich die Duktilität verbessert.

Komplexität der Phasenverhältnisse

Der Übergang von Alpha-Prime zu Alpha + Beta ist nicht binär; er ist ein Spektrum.

Die genaue gewählte Temperatur (z. B. 1.050°C) bestimmt direkt das Verhältnis von Alpha- zu Beta-Phasen. Eine geringfügige Abweichung der Prozessparameter kann zu einem Verhältnis führen, das spezifische mechanische Anforderungen nicht erfüllt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer Ti-6Al-4V-Teile zu maximieren, stimmen Sie Ihre Wärmebehandlungsstrategie auf Ihre spezifischen Anwendungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Ermüdungsbeständigkeit liegt: Priorisieren Sie einen Zyklus, der die vollständige Umwandlung der Alpha-Prime-Phase in eine feine Alpha + Beta-Lamellenstruktur gewährleistet, um die Rissinitiierung zu hemmen.

- Wenn Ihr Hauptaugenmerk auf medizinischer Konformität liegt: Stellen Sie sicher, dass Ihr Ofen ein Vakuum mit hoher Integrität aufrechterhält, um Oxidation zu verhindern, und kontrollieren Sie die Temperaturen streng (um 1.050°C), um Biokompatibilität und Duktilitätsstandards zu erfüllen.

Letztendlich ist der Vakuumofen nicht nur ein Werkzeug zur Spannungsentlastung, sondern ein Präzisionsinstrument zur Konstruktion der grundlegenden Mikrostruktur Ihres Materials.

Zusammenfassungstabelle:

| Prozessphase | Mikrostrukturänderung | Auswirkung auf die Leistung |

|---|---|---|

| Im Druckzustand (L-PBF) | Martensitisches Alpha-Prime | Hohe Spannung, spröde, geringe Duktilität |

| Vakuumheizung | Alpha-Prime-Zersetzung | Entlastet Eigenspannungen, verhindert Verzug |

| Kontrollierte Abkühlung | Alpha + Beta Lamellen | Stellt Duktilität wieder her, gleicht Festigkeit aus |

| Vakuumumgebung | Keine Oxidation | Bewahrt Reinheit für medizinische/Luft- und Raumfahrtanwendungen |

Verbessern Sie Ihre Materialleistung mit KINTEK

Maximieren Sie die mechanische Integrität Ihrer 3D-gedruckten Titanbauteile mit den hochpräzisen Vakuumsystemen von KINTEK. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir anpassbare Vakuum-, CVD- und Muffelöfen, die für die anspruchsvollen Anforderungen der Ti-6Al-4V-Nachbearbeitung entwickelt wurden. Unsere Systeme gewährleisten oxidationsfreie Umgebungen und eine Temperaturgenauigkeit von +/- 5°C, um die exakte Phasenumwandlung zu liefern, die Ihre Anwendung erfordert.

Bereit, überlegene Mikrostrukturen zu entwickeln? Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Zongchen Li, Christian Affolter. High-Cycle Fatigue Performance of Laser Powder Bed Fusion Ti-6Al-4V Alloy with Inherent Internal Defects: A Critical Literature Review. DOI: 10.3390/met14090972

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie trägt die Vak uumumgebung zur Herstellung von Medizinprodukten bei? Gewährleistung von Reinheit und Präzision für die Patientensicherheit

- Welche Materialarten werden üblicherweise in einem Vakuum-Wärmebehandlungsofen behandelt? Steigern Sie die Leistung durch makellose Wärmebehandlung

- Wie wirkt sich die Atmosphäre in einem Hochvakuum-Sinterofen auf die Eigenschaften von 17-4PH aus? Optimierung von Dichte und Härte

- Wie verbessert Vakuum die Werkstückqualität beim Sintern im Vakuumofen? Erzielen Sie überlegene Reinheit und Leistung

- Was ist der Zweck der Verwendung von industriellen Vakuumöfen für 3003mod-Aluminium? Optimierung des H14-Gefüges & Materialspannung

- Was ist der Zweck der Verwendung eines Hochtemperatur-Vakuumsinterofens? Entfesseln Sie die thermische Leistung von Bornitrid

- Wie gewährleistet ein Vakuumofen eine saubere und kontrollierte Umgebung für die Wärmebehandlung? Erreichen Sie überlegene Materialreinheit und Präzision

- Was sind die Vorteile der Verwendung von Graphitheizelementen in Vakuumöfen? Erreichen Sie extreme Hitze und Haltbarkeit