Bei Hochtemperatur-Vakuumöfen sind Graphitheizelemente aufgrund ihrer unvergleichlichen thermischen Stabilität, mechanischen Festigkeit und Designvielfalt die dominierende Wahl. Sie erreichen zuverlässig Temperaturen, die metallische Elemente nicht erreichen, und bieten gleichzeitig eine überlegene Beständigkeit gegen die Belastungen schneller Heiz- und Abkühlzyklen.

Der Wert von Graphit liegt nicht nur in seiner Fähigkeit, extreme Temperaturen zu erreichen. Sein wahrer Vorteil liegt in der Kombination aus thermischer Stabilität, ausgezeichneter Bearbeitbarkeit und mechanischer Festigkeit, die die Konstruktion effizienter, gleichmäßiger und langlebiger Heizsysteme für anspruchsvolle Vakuumprozesse ermöglicht.

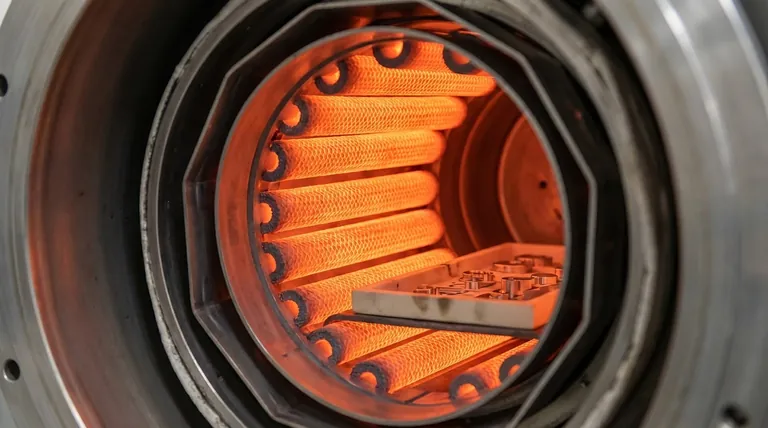

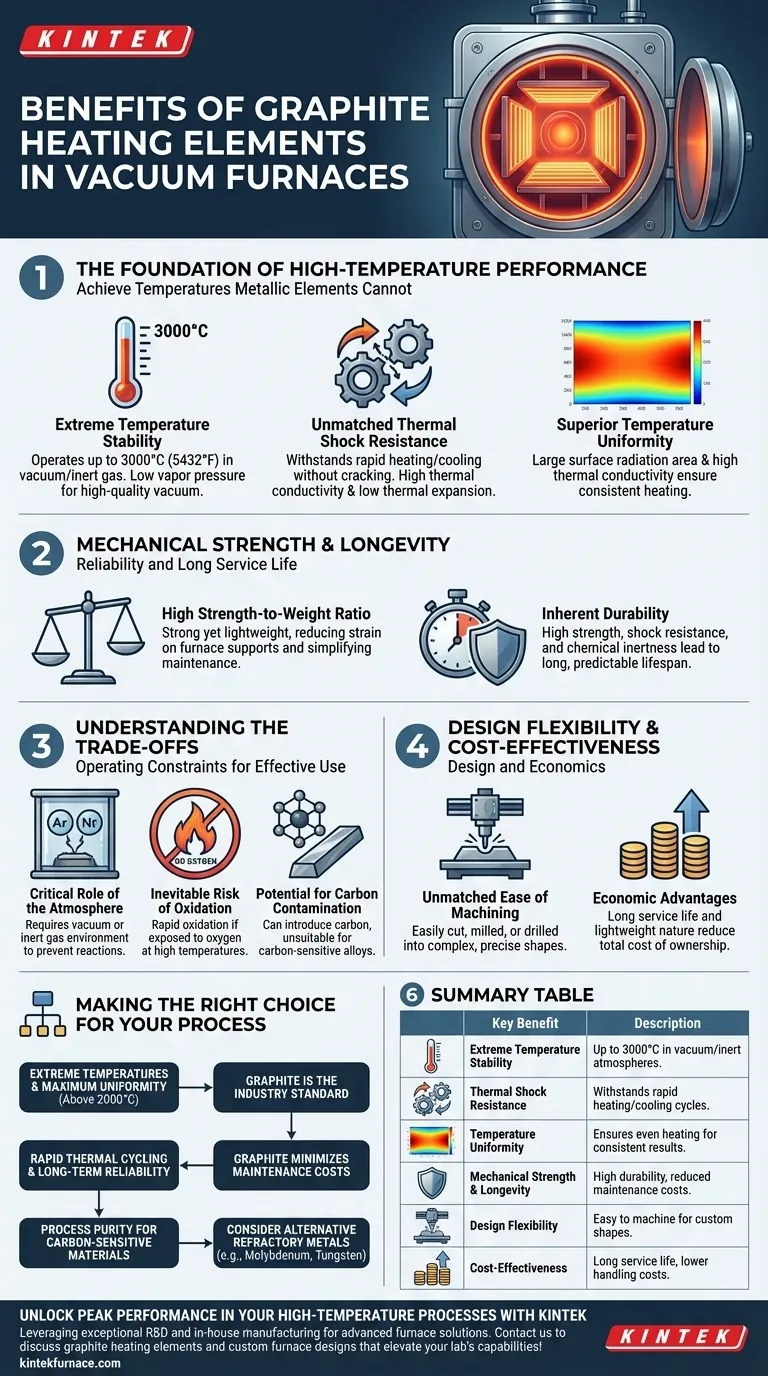

Die Grundlage für Hochtemperaturleistung

Die grundlegenden Eigenschaften von Graphit machen es einzigartig geeignet für die Erzeugung der extremen Hitze, die beim Vakuumlöten, Sintern und Wärmebehandeln erforderlich ist.

Extreme Temperaturbeständigkeit

Graphit kann bei Temperaturen von bis zu 3000 °C (5432 °F) in einer Vakuum- oder Inertgasatmosphäre stabil betrieben werden.

Im Gegensatz zu Metallen schmilzt Graphit nicht bei atmosphärischem Druck, sondern sublimiert bei sehr hohen Temperaturen. Es weist außerdem einen extrem niedrigen Dampfdruck auf, was für die Aufrechterhaltung einer hochwertigen Vakuumumgebung von entscheidender Bedeutung ist.

Unübertroffene Thermoschockbeständigkeit

Ofenprozesse beinhalten oft schnelles Aufheizen und Abkühlen. Graphit weist eine überlegene Beständigkeit gegen Thermoschock auf, was bedeutet, dass es diesen drastischen Temperaturänderungen standhält, ohne zu reißen oder auszufallen.

Dies ist eine direkte Folge seiner hohen Wärmeleitfähigkeit und seines geringen Wärmeausdehnungskoeffizienten. Das Material leitet Spannungen effektiv ab und verhindert so mechanisches Versagen.

Überlegene Temperaturhomogenität

Graphitelemente können mit einer großen Oberfläche für Strahlungswärme konstruiert werden. Dies gewährleistet, kombiniert mit seiner hohen Wärmeleitfähigkeit, eine ausgezeichnete Temperaturhomogenität in der heißen Zone des Ofens.

Eine gleichmäßige Erwärmung ist entscheidend für reproduzierbare, hochwertige Ergebnisse bei empfindlichen Prozessen wie dem Tempern oder Löten komplexer Baugruppen.

Mechanische Festigkeit und Langlebigkeit

Über seine thermischen Eigenschaften hinaus trägt die physikalische Struktur von Graphit direkt zur Zuverlässigkeit des Ofens und einer langen Lebensdauer bei.

Hohes Verhältnis von Festigkeit zu Gewicht

Graphit ist sowohl fest als auch leicht. Dies erleichtert und sichert die Handhabung von Ofenkomponenten während der Installation und Wartung und senkt die Arbeitskosten.

Die geringere Masse entlastet auch die internen Stützstrukturen des Ofens, insbesondere bei hohen Temperaturen, bei denen die meisten Materialien an Festigkeit verlieren.

Inhärente Haltbarkeit

Die Kombination aus hoher mechanischer Festigkeit, Thermoschockbeständigkeit und chemischer Inertheit verleiht Graphitheizelementen eine außergewöhnlich lange und vorhersagbare Lebensdauer.

Diese Haltbarkeit reduziert Ofenausfallzeiten und senkt die Gesamtbetriebskosten über die gesamte Lebensdauer des Ofens.

Die Kompromisse verstehen

Obwohl Graphit ein überlegenes Material ist, hängt seine effektive Nutzung vollständig vom Verständnis seiner Betriebsgrenzen ab. Es ist keine universelle Lösung.

Die entscheidende Rolle der Atmosphäre

Die Hochtemperaturfähigkeit von Graphit ist nur in einer Vakuum- oder Inertgasatmosphäre (wie Argon oder Stickstoff) möglich.

Diese kontrollierte Umgebung ist unerlässlich, um zu verhindern, dass das Material mit seiner Umgebung reagiert.

Das unvermeidliche Risiko der Oxidation

Wenn Graphit in Gegenwart von Sauerstoff bei hohen Temperaturen exponiert wird, oxidiert es schnell und bildet CO- oder CO2-Gas. Dies zerstört das Heizelement schnell.

Schon kleine Vakuumlecks können die Lebensdauer des Elements erheblich verkürzen, was die Integrität des Ofens für jeden Betreiber zur obersten Priorität macht.

Potenzial für Kohlenstoffkontamination

Als kohlenstoffbasiertes Material kann Graphit Kohlenstoff in die Prozessatmosphäre einbringen. Dies kann ein erhebliches Problem beim Wärmebehandeln von kohlenstoffempfindlichen Legierungen sein.

In solchen Fällen können metallische Heizelemente aus Molybdän oder Wolfram eine notwendige Alternative sein, trotz ihrer eigenen Einschränkungen.

Designflexibilität und Kosteneffizienz

Die praktischen Vorteile von Graphit erstrecken sich auf das Design und die Wirtschaftlichkeit des gesamten Ofensystems.

Unübertroffene Bearbeitbarkeit

Graphit weist eine ausgezeichnete Bearbeitbarkeit auf. Es kann leicht in komplexe und präzise Formen geschnitten, gefräst oder gebohrt werden.

Dies ermöglicht die Herstellung hochgradig kundenspezifischer Heizelemente, die auf spezifische Ofengeometrien und Prozessanforderungen zugeschnitten sind, wodurch die Wärmeabgabe optimiert wird.

Wirtschaftliche Vorteile

Die Langlebigkeit und Zuverlässigkeit von Graphitelementen tragen zu niedrigeren Gesamtbetriebskosten bei. Darüber hinaus reduziert seine Leichtigkeit die Handhabungs- und Installationskosten.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifische Anwendung bestimmt, ob Graphit die optimale Wahl ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, extreme Temperaturen (über 2000 °C) mit maximaler Gleichmäßigkeit zu erreichen: Graphit ist aufgrund seines hohen Sublimationspunkts und seiner großen Strahlungsfläche der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf schnellem thermischem Zyklieren und langfristiger Zuverlässigkeit liegt: Die geringe Wärmeausdehnung und die hervorragende Schockbeständigkeit von Graphit minimieren Wartungs- und Austauschkosten.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit bei kohlenstoffempfindlichen Materialien liegt: Sie müssen den potenziellen Kohlenstofftransfer sorgfältig bewerten oder alternative Refraktärmetallelemente wie Molybdän oder Wolfram in Betracht ziehen.

Letztendlich ist die Wahl von Graphit eine strategische Entscheidung, um konsistente, hochleistungsfähige Ergebnisse in anspruchsvollen Vakuumofen-Umgebungen zu erzielen.

Zusammenfassungstabelle:

| Hauptvorteil | Beschreibung |

|---|---|

| Extreme Temperaturbeständigkeit | Betrieb bis 3000 °C in Vakuum-/Inertgasatmosphären mit niedrigem Dampfdruck. |

| Thermische Schockbeständigkeit | Hält schnellem Aufheizen/Abkühlen dank hoher Wärmeleitfähigkeit und geringer Ausdehnung stand. |

| Temperaturhomogenität | Gewährleistet eine gleichmäßige Erwärmung des Ofens für konsistente Ergebnisse. |

| Mechanische Festigkeit & Langlebigkeit | Hohes Verhältnis von Festigkeit zu Gewicht und Haltbarkeit reduzieren Wartungskosten. |

| Designflexibilität | Leicht zu bearbeiten für kundenspezifische Formen, optimiert die Wärmeabgabe. |

| Kosteneffizienz | Lange Lebensdauer und geringere Handhabungskosten verbessern den Gesamtwert. |

Entfesseln Sie Spitzenleistung in Ihren Hochtemperaturprozessen mit KINTEK

KINTEK nutzt außergewöhnliche F&E und die Eigenfertigung, um vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie extreme Temperaturbeständigkeit, gleichmäßige Erwärmung oder langlebige Komponenten für anspruchsvolle Anwendungen benötigen, wir liefern zuverlässige, kostengünstige Lösungen, die Effizienz und Ergebnisse verbessern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Graphitheizelemente und kundenspezifischen Ofendesigns die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum ist Graphit kosteneffizient für Vakuumöfen? Maximierung des langfristigen ROI & der Effizienz

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern