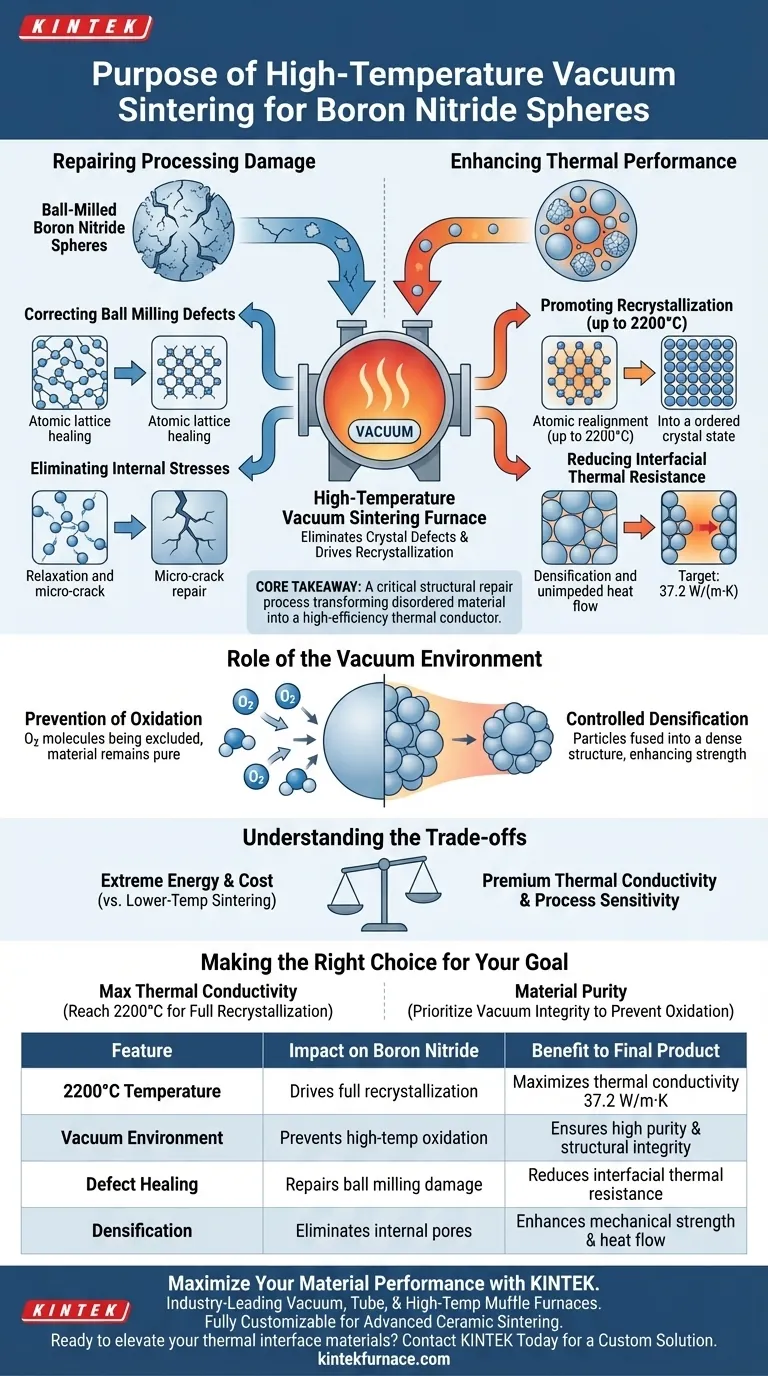

Der Zweck der Verwendung eines Hochtemperatur-Vakuumsinterofens für Bornitridkugeln besteht darin, atomare Strukturschäden zu reparieren und die thermische Leistung zu maximieren. Durch die Behandlung des Materials bei Temperaturen von bis zu 2200 °C beseitigt der Prozess Kristallfehler, die beim Kugelfräsen entstehen, und fördert die Rekristallisation, die für die Reduzierung des thermischen Grenzflächenwiderstands unerlässlich ist.

Kernbotschaft Dieser Nachbehandlungsschritt ist nicht nur ein Erhitzen; er ist ein kritischer Prozess zur strukturellen Reparatur. Er wandelt die ungeordnete, stark fehlerbehaftete Struktur von kugelgemahlenem Bornitrid in einen hochkristallinen, effizienten Wärmeleiter um, der Leitfähigkeitswerte von 37,2 W/(m·K) erreichen kann.

Reparatur von Verarbeitungsschäden

Korrektur von Fehlern beim Kugelfräsen

Die Herstellung von Bornitridkugeln beinhaltet oft das Kugelfräsen, einen mechanischen Prozess, der das Material physisch formt.

Obwohl diese mechanische Kraft für die Formgebung wirksam ist, führt sie zu erheblichen Kristallfehlern in der atomaren Struktur des Materials.

Der Sinterofen liefert die notwendige thermische Energie, um diese Fehler zu beheben und die Integrität des Kristallgitters wiederherzustellen.

Beseitigung interner Spannungen

Die mechanische Bearbeitung erzeugt Restspannungen im Inneren, die die Stabilität des Materials beeinträchtigen können.

Die Hochtemperaturbehandlung ermöglicht es dem Material, sich zu entspannen. Dies beseitigt Restspannungen und behebt Mikrorisse, wodurch sichergestellt wird, dass die endgültigen Kugeln strukturell einwandfrei sind.

Verbesserung der thermischen Leistung

Förderung der Rekristallisation

Das Hauptziel, Temperaturen von bis zu 2200 °C zu erreichen, ist die Erzwingung der Rekristallisation.

Bei diesen extremen Temperaturen richtet sich die atomare Struktur in einem perfekteren, geordneteren Zustand neu aus. Hohe Kristallqualität ist die grundlegende Voraussetzung für einen effizienten Phononentransport (Wärmeübertragung).

Reduzierung des thermischen Grenzflächenwiderstands

Wärme bewegt sich nur schwer über Grenzen, an denen Defekte oder Lücken vorhanden sind.

Durch Verdichtung des Materials und Perfektionierung der Kristallstruktur reduziert das Sintern den thermischen Grenzflächenwiderstand erheblich. Dies ermöglicht einen ungehinderten Wärmefluss und führt direkt zu hohen Wärmeleitfähigkeitswerten.

Die Rolle der Vakuumumgebung

Verhinderung von Oxidation

Während sich der primäre Bezug auf die Wärme konzentriert, ist der "Vakuum"-Aspekt für die Materialreinheit ebenso entscheidend.

Der Betrieb im Vakuum (bei ähnlichen industriellen Anwendungen oft um $10^{-3}$ Pa) schafft eine sauerstofffreie Umgebung. Dies verhindert, dass das Bornitrid bei hohen Temperaturen oxidiert, was seine Eigenschaften verschlechtern und Verunreinigungen einführen würde.

Kontrollierte Verdichtung

Der Ofen bietet eine stabile Umgebung für die Partikeldiffusion.

Dies treibt das Material dazu, interne Poren zu beseitigen und die relative Dichte zu erhöhen. Ein dichteres Material führt direkt zu besserer mechanischer Festigkeit und überlegenen thermischen Eigenschaften.

Verständnis der Kompromisse

Extreme Energieanforderungen

Das Erreichen und Aufrechterhalten von 2200 °C erfordert erhebliche Energie und spezielle Ausrüstung.

Dies macht den Prozess im Vergleich zum Sintern bei niedrigeren Temperaturen, das für andere Keramiken verwendet wird (z. B. Aluminiumoxid wird oft bei 1700 °C gesintert), kostspielig. Es ist ein kostspieliger Schritt, der nur durch die Notwendigkeit einer erstklassigen Wärmeleitfähigkeit gerechtfertigt ist.

Prozesssensibilität

Die Vorteile der Rekristallisation hängen stark von einer präzisen Temperaturkontrolle ab.

Wenn das Temperaturprofil inkonsistent ist, kann das Material metastabile Phasen beibehalten oder nicht vollständig rekristallisieren. Dies führt zu Produkten, die korrekt aussehen, aber die angestrebte Wärmeleitfähigkeit von 37,2 W/(m·K) nicht erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Bornitrid-Nachbehandlung zu maximieren, berücksichtigen Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf maximaler Wärmeleitfähigkeit liegt: Sie müssen sicherstellen, dass der Ofen 2200 °C erreichen und halten kann, um eine vollständige Rekristallisation und Fehlerbeseitigung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Vakuumintegrität des Ofens, um Oxidation und Oberflächenkontamination während des Heizzyklus zu verhindern.

Zusammenfassung: Der Hochtemperatur-Vakuumsinterofen ist das entscheidende Werkzeug, das mechanisch verarbeitetes Bornitrid in ein hochwertiges thermisches Schnittstellenmaterial umwandelt.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf Bornitrid | Vorteil für das Endprodukt |

|---|---|---|

| 2200 °C Temperatur | Fördert vollständige Rekristallisation | Maximiert die Wärmeleitfähigkeit (37,2 W/m·K) |

| Vakuumumgebung | Verhindert Hochtemperatur-Oxidation | Gewährleistet hohe Reinheit und strukturelle Integrität |

| Fehlerbehebung | Repariert Schäden durch Kugelfräsen | Reduziert den thermischen Grenzflächenwiderstand |

| Verdichtung | Beseitigt interne Poren | Verbessert mechanische Festigkeit und Wärmeübertragung |

Maximieren Sie Ihre Materialleistung mit KINTEK

Das Erreichen der extremen Temperaturen und Vakuumpräzision, die für die Bornitrid-Rekristallisation erforderlich sind, erfordert erstklassige Ausrüstung. KINTEK bietet branchenführende Vakuum-, Rohr- und Hochtemperatur-Muffelöfen, die speziell für das Sintern fortschrittlicher Keramiken entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen thermischen Profile zu erfüllen. Egal, ob Sie Kristallfehler beseitigen oder maximale Verdichtung erreichen müssen, unser Expertenteam steht Ihnen zur Verfügung.

Bereit, Ihre thermischen Schnittstellenmaterialien zu verbessern?

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung

Visuelle Anleitung

Referenzen

- Hongbo Jiang, Ying Chen. Unleashing the Potential of Boron Nitride Spheres for High‐Performance Thermal Management. DOI: 10.1002/cnma.202300601

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum werden Vanadiumfenster in Vakuumöfen für Neutronenstreuung verwendet? Erreichen Sie maximale Signalintegrität für SDSS2507

- Welche Vorteile bietet die Verwendung einer Vakuumatmosphäre beim Metallschmelzen? Erzielen Sie höchste Reinheit und Kontrolle

- Was ist die Funktion eines strömungsleitenden Gitters in einem Vakuum-Hochdruck-Gasabschreckofen? Gewährleistung einer gleichmäßigen Abkühlung

- Welche biomedizinischen Anwendungen haben Hochtemperatur-Vakuumöfen? Unerlässlich für sichere, biokompatible medizinische Implantate

- Wie wird die Temperatur in einem Vakuumsinterofen geregelt? Meisterhafte Präzision für überlegene Materialien

- Wie tragen Vakuum-basierte Systeme wie PLD und Magnetron Sputtering zur Herstellung von supraleitenden Dünnschichten bei? Ein Expertenratgeber

- Wie unterscheidet sich Vakuumlöten vom Schweißen? Präzises Fügen ohne Schmelzen der Grundmaterialien

- Warum ein Vakuumtrockenschrank für flammhemmende Beschichtungen verwenden? Gewährleistung einer 100%igen Datengenauigkeit