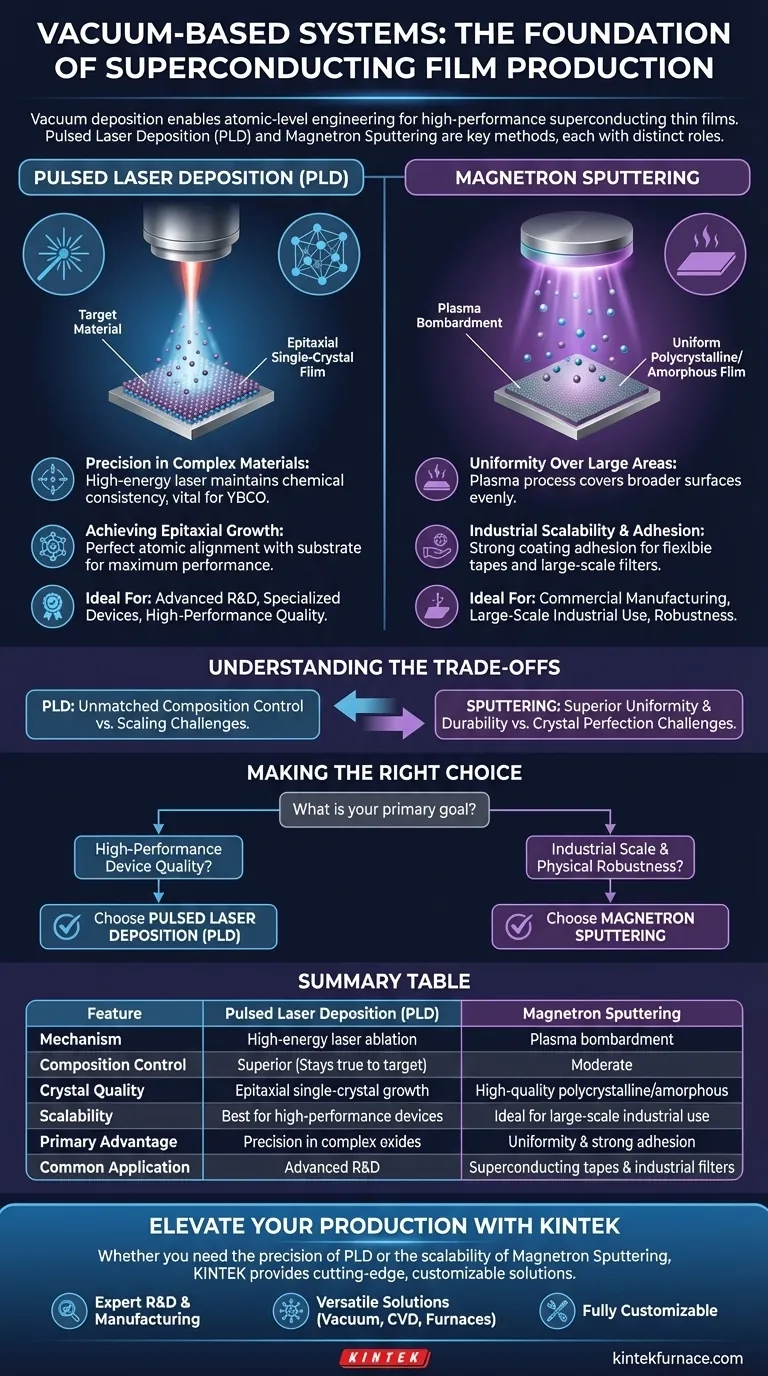

Vakuum-basierte Abscheidesysteme sind das Fundament der modernen Supraleiterherstellung und ermöglichen das präzise Engineering auf atomarer Ebene, das für Hochleistungsfilme erforderlich ist. Insbesondere die Pulsed Laser Deposition (PLD) zeichnet sich durch die Beibehaltung komplexer chemischer Zusammensetzungen für hochwertiges Kristallwachstum aus, während Magnetron Sputtering die für großflächige industrielle Beschichtungen notwendige Gleichmäßigkeit und Haftung bietet.

Obwohl beide Technologien in Vakuumumgebungen arbeiten, um supraleitendes Material abzuscheiden, erfüllen sie unterschiedliche Aufgaben: PLD ist die erste Wahl für die Erzielung perfekter Kristallstrukturen in komplexen Materialien, während Magnetron Sputtering die Skalierbarkeit und physikalische Haltbarkeit für die kommerzielle Fertigung bietet.

Die Rolle der Pulsed Laser Deposition (PLD)

Präzision bei komplexen Materialien

PLD-Systeme verwenden hochenergetische Laserstrahlen, um Zielmaterialien abzuscheiden (zu verdampfen). Dieser Mechanismus ist entscheidend, da er sicherstellt, dass die chemische Zusammensetzung des abgeschiedenen Films sehr konsistent mit dem Zielmaterial bleibt. Dies ist besonders wichtig bei der Arbeit mit komplexen supraleitenden Materialien wie YBCO, bei denen die Aufrechterhaltung des richtigen Elementverhältnisses schwierig ist.

Erzielung von epitaktischem Wachstum

Die hohe Energie und die präzise Materialübertragung ermöglichen das Wachstum von epitaktischen Einkristallfilmen. In diesem Zusammenhang bedeutet "epitaktisch", dass die Kristallstruktur des Films perfekt mit dem darunterliegenden Substrat ausgerichtet ist. Diese strukturelle Perfektion ist unerlässlich, um die leitenden Eigenschaften von Hochleistungs-Supraleitergeräten zu maximieren.

Die Rolle des Magnetron Sputtering

Gleichmäßigkeit über große Flächen

Magnetron-Sputteringsysteme nutzen Plasma-Bombardement, um Atome aus einem Quellmaterial auf ein Substrat zu schleudern. Im Gegensatz zur fokussierten Natur eines Lasers ist dieser Prozess darauf ausgelegt, größere Flächen gleichmäßig abzudecken. Er erzielt eine hervorragende Filmgleichmäßigkeit und gewährleistet konsistente supraleitende Eigenschaften über die gesamte Produktoberfläche.

Industrielle Skalierbarkeit und Haftung

Diese Methode erzeugt Beschichtungen mit starker Haftung, was sie physikalisch robust macht. Diese Haltbarkeit ist eine Voraussetzung für die Herstellung von flexiblen Hochtemperatur-Supraleiterbändern der zweiten Generation. Sie ist auch die bevorzugte Methode zur Herstellung von großflächigen Beschichtungen für Industriefilter, bei denen Zuverlässigkeit und Skalierbarkeit von größter Bedeutung sind.

Verständnis der Kompromisse

Zusammensetzung vs. Abdeckung

PLD bietet eine unübertroffene Kontrolle über die chemische Stöchiometrie und ermöglicht die Erstellung perfekter Kristalle aus komplexen Oxiden. Die Natur der Laser-Plume kann es jedoch schwierig machen, diesen Prozess für sehr große Flächen hochzuskalieren, ohne die Gleichmäßigkeit zu beeinträchtigen.

Haltbarkeit vs. Kristallinität

Magnetron Sputtering eignet sich hervorragend zur Herstellung physikalisch robuster, gleichmäßiger Beschichtungen, die gut auf flexiblen Substraten haften. Obwohl es sehr effektiv ist, hat es im Allgemeinen größere Schwierigkeiten, das gleiche Maß an kristalliner Perfektion auf atomarer Ebene zu erreichen, das PLD für komplexe Verbindungen bietet.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidetechnik erfordert eine Abwägung zwischen dem Bedarf an struktureller Perfektion und den Anforderungen an Skalierbarkeit und physikalische Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Qualität von Hochleistungsgeräten liegt: Wählen Sie Pulsed Laser Deposition (PLD), um eine präzise chemische Zusammensetzung und epitaktisches Einkristallwachstum für komplexe Materialien wie YBCO zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf industrieller Skalierbarkeit und physikalischer Robustheit liegt: Entscheiden Sie sich für Magnetron Sputtering, um die überlegene Filmgleichmäßigkeit, starke Haftung und großflächige Abdeckung zu erzielen, die für Filter und flexible Bänder erforderlich sind.

Indem Sie die Abscheidetechnik an Ihre spezifischen Produktionsziele anpassen, stellen Sie die Integrität und Effizienz Ihrer supraleitenden Systeme sicher.

Zusammenfassungstabelle:

| Merkmal | Pulsed Laser Deposition (PLD) | Magnetron Sputtering |

|---|---|---|

| Mechanismus | Hochenergetische Laserablation | Plasma-Bombardement |

| Kontrolle der Zusammensetzung | Überlegen (Bleibt dem Ziel treu) | Mäßig |

| Kristallqualität | Epitaktisches Einkristallwachstum | Hochwertig polykristallin/amorph |

| Skalierbarkeit | Am besten für Hochleistungsgeräte | Ideal für den industriellen Großgebrauch |

| Hauptvorteil | Präzision bei komplexen Oxiden (z. B. YBCO) | Gleichmäßigkeit & starke Haftung |

| Häufige Anwendung | Fortschrittliche F&E und Spezialgeräte | Supraleiterbänder & Industriefilter |

Optimieren Sie Ihre Produktion von supraleitenden Dünnschichten

Präzise Materialabscheidung ist die Grundlage für Hochleistungs-Supraleitung. Ob Sie die extreme Kristallperfektion der Pulsed Laser Deposition (PLD) oder die industrielle Gleichmäßigkeit des Magnetron Sputtering benötigen, KINTEK bietet die Spitzentechnologie, um Ihre Ziele zu erreichen.

Warum mit KINTEK zusammenarbeiten?

- Expertise in F&E und Fertigung: Unsere Systeme sind auf Präzision auf atomarer Ebene ausgelegt.

- Vielseitige Lösungen: Von Vakuum- und CVD-Systemen bis hin zu Rotations- und Muffelöfen decken wir alle Hochtemperatur-Laborbedürfnisse ab.

- Vollständig anpassbar: Wir passen unsere Systeme an die einzigartigen Anforderungen Ihrer spezifischen Forschungs- oder Produktionslinie an.

Kontaktieren Sie KINTEK noch heute, um Ihre Dünnschichtanwendungen zu besprechen und zu erfahren, wie unsere anpassbaren Vakuumsysteme Ihren Herstellungsprozess optimieren können.

Visuelle Anleitung

Referenzen

- T. Chattopadhyay. Superconductivity in High-Temperature Materials. DOI: 10.36948/ijfmr.2025.v07i05.55511

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Warum wird ein Vakuumofen zum Trocknen von NaFePO4-Gel verwendet? Verhinderung von Oxidation und Gewährleistung chemischer Homogenität

- Welche Arten von Wärmebehandlungsprozessen können in einem Vakuumofen durchgeführt werden? Erreichen Sie überlegene Materialqualität und Kontrolle

- Was ist Vakuumofen-Hochtemperatur? Extreme Hitze für fortschrittliche Materialien freisetzen

- Was sind die Kühlmethoden für Vakuum-Sinteröfen? Optimieren Sie Ihre Materialeigenschaften

- Wie beeinflusst der Vakuumgrad die Sinteratmosphäre? Optimieren Sie Materialreinheit und Leistung

- Warum ist ein Vakuumtrockenschrank für die M-S-H-Hydratationsanalyse notwendig? Gewährleistung der strukturellen Integrität & Datenrichtigkeit

- Wie funktioniert der Evakuierungsprozess in einem Vakuumofen? Erreichen Sie eine präzise metallurgische Kontrolle

- Was ist ein Laborvakuumofen und welche Umgebung erzeugt er? Erreichen Sie Reinheit bei der Hochtemperaturverarbeitung