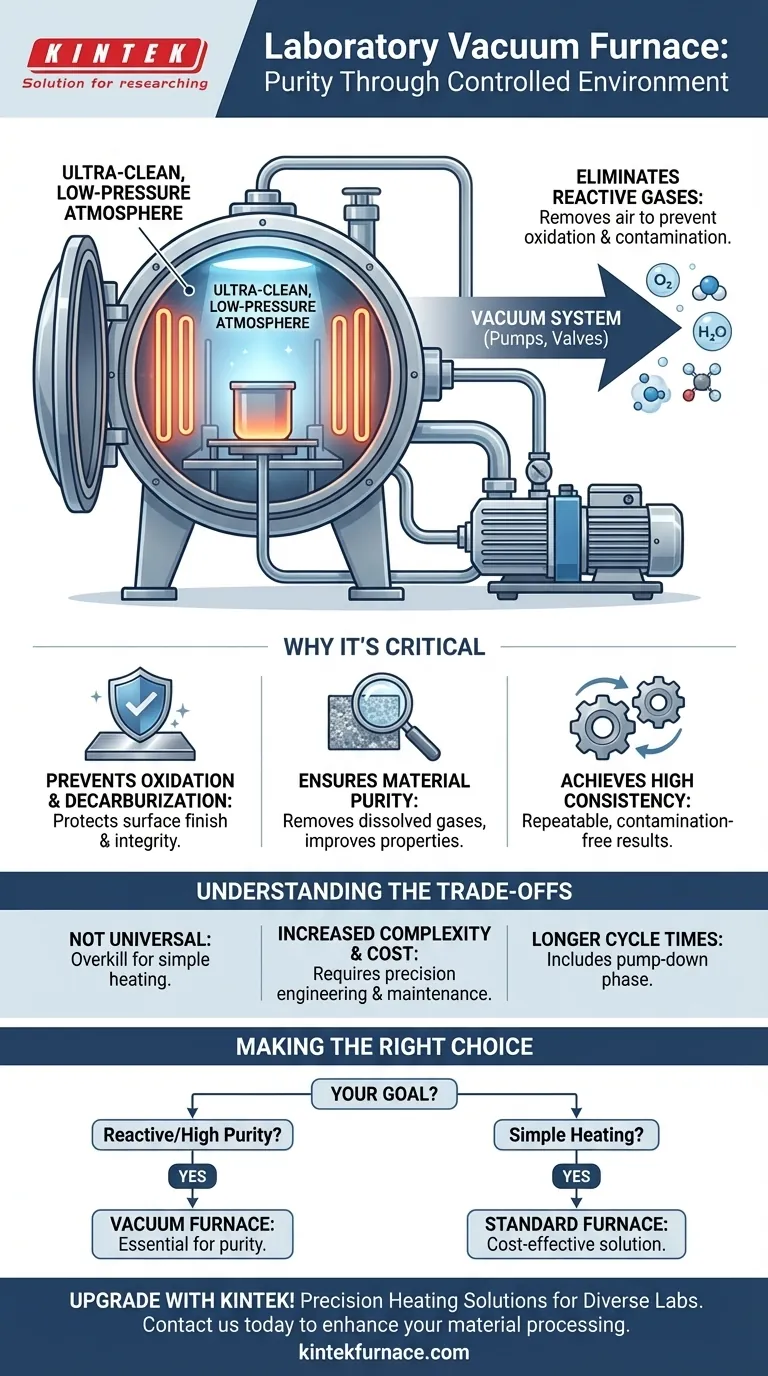

Kurz gesagt, ein Laborvakuumofen ist ein spezialisiertes Heizgerät, das eine Umgebung mit niedrigem Druck und nahezu Vakuum für die thermische Verarbeitung erzeugt. Dies wird erreicht, indem ein System von Vakuumpumpen verwendet wird, um Luft und andere Gase aus einer versiegelten Kammer zu entfernen, was zu einer ultrareinen Atmosphäre führt, die unerwünschte chemische Reaktionen wie Oxidation und Kontamination verhindert.

Die entscheidende Erkenntnis ist, dass es bei einem Vakuumofen weniger um die Erzeugung von Wärme geht, sondern vielmehr um die Kontrolle der Reinheit der Umgebung, in der die Erwärmung stattfindet. Durch die Entfernung fast aller atmosphärischen Gase ermöglicht er die Hochtemperaturverarbeitung empfindlicher Materialien, ohne deren chemische Zusammensetzung zu verändern.

Wie ein Vakuumofen seine Umgebung erzeugt

Ein Vakuumofen ist im Grunde eine versiegelte Kammer, die an ein ausgeklügeltes Vakuumsystem angeschlossen ist. Der Prozess ist unkompliziert, erfordert jedoch präzise Konstruktion.

Die Rolle des Vakuumsystems

Ein Vakuumsystem, bestehend aus Vakuumpumpen, Ventilen und Messgeräten, ist das Herzstück des Ofens. Sein einziger Zweck ist es, die Luft aus der versiegelten Ofenkammer abzusaugen, bevor der Heizvorgang beginnt.

Dies reduziert den Innendruck auf ein Niveau, das weit unter dem normalen atmosphärischen Druck liegt.

Das Ziel: Entfernung reaktiver Gase

Das Hauptziel der Erzeugung eines Vakuums ist die Entfernung von Sauerstoff, Wasserdampf und anderen reaktiven Gasen. Diese atmosphärischen Bestandteile reagieren bei hohen Temperaturen leicht mit vielen Materialien und verursachen unerwünschte Effekte.

Durch das Abpumpen dieser Gase bleibt dem Ofen eine inerte oder nicht reaktive Umgebung erhalten.

Das Ergebnis: Eine ultrareine Atmosphäre

Die resultierende Umgebung ist ein ultrareiner Raum mit niedrigem Druck. Dies verhindert die Kontamination durch luftgetragene Verunreinigungen und stellt sicher, dass die einzigen Reaktionen die sind, die durch den Wärmebehandlungsprozess selbst beabsichtigt sind.

Warum diese Umgebung entscheidend ist

Die einzigartige Atmosphäre in einem Vakuumofen ist nicht nur ein Merkmal, sondern der Grund für seine Existenz. Sie ermöglicht Prozesse, die in einem herkömmlichen Ofen unmöglich wären.

Verhinderung von Oxidation und Entkohlung

Wenn Metalle in Gegenwart von Sauerstoff erhitzt werden, oxidieren sie – ein Vorgang, der dem Rosten ähnelt. Eine Vakuumumgebung eliminiert Sauerstoff nahezu vollständig und schützt so die Oberflächengüte und Integrität des Materials.

Ebenso verhindert sie die Entkohlung, also den Verlust von Kohlenstoffgehalt an der Oberfläche von Stahl, was bei atmosphärischer Erwärmung ein häufiges Problem ist.

Gewährleistung von Materialreinheit und -eigenschaften

Bei fortschrittlichen Materialien, Luft- und Raumfahrtkomponenten sowie medizinischen Implantaten ist Reinheit von größter Bedeutung. Das Vakuum verhindert, dass luftgetragene Verunreinigungen während des Erhitzens in das Material eindringen.

Darüber hinaus kann das Vakuum tatsächlich gelöste Gase wie Wasserstoff und Stickstoff aus dem Material selbst herausziehen. Dieser Entgasungsprozess verbessert die mechanischen Eigenschaften, die Festigkeit und die Ermüdungslebensdauer des Metalls erheblich.

Erzielung hoher Konsistenz

Durch die präzise Kontrolle der Atmosphäre liefert ein Vakuumofen äußerst konsistente und reproduzierbare Ergebnisse. Jede Charge wird in einer identischen, kontaminationsfreien Umgebung verarbeitet, was sowohl für die wissenschaftliche Forschung als auch für die volumenstarke industrielle Fertigung unerlässlich ist.

Die Kompromisse verstehen

Obwohl er leistungsstark ist, ist ein Vakuumofen ein spezialisiertes Werkzeug. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Keine universelle Lösung

Ein Vakuumofen ist überdimensioniert für einfache Heizaufgaben, bei denen atmosphärische Reaktionen keine Rolle spielen. Für einige Prozesse kann ein herkömmlicher Laborröhrenofen, der ein spezifisches Schutzgas (wie Argon oder Stickstoff) verwendet, eine kontrollierte Atmosphäre einfacher und wirtschaftlicher bereitstellen.

Erhöhte Komplexität und Kosten

Die für einen Vakuumofen erforderlichen Vakuumpumpen, hochdichten Dichtungen und präzisen Steuerungen machen ihn erheblich komplexer und teurer als einen herkömmlichen atmosphärischen Ofen. Auch die Wartung des Vakuumsystems ist ein kritischer Aspekt.

Längere Prozesszykluszeiten

Das Erreichen eines tiefen Vakuums braucht Zeit, die als „Pump-Down“-Phase bezeichnet wird und zur gesamten Prozesszykluszeit beiträgt. Auch das kontrollierte Abkühlen im Vakuum kann langsamer sein, als das Teil einfach der Umgebungsluft auszusetzen.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, ob ein Vakuumofen das richtige Werkzeug ist.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Materialien oder dem Erreichen maximaler Reinheit liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und Verunreinigungen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf einfacher Erwärmung ohne atmosphärische Empfindlichkeit liegt: Ein herkömmlicher Atmosphären- oder Röhrenofen ist eine unkompliziertere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Entfernung gelöster Gase aus Schmelzmetallen liegt: Ein spezieller Vakuum-Induktionsschmelzofen (VIM) ist das richtige Werkzeug für diesen Zweck.

Letztendlich beginnt die Wahl der richtigen thermischen Ausrüstung mit einem klaren Verständnis davon, wie die Verarbeitungsumgebung Ihr Material beeinflussen wird.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Umgebung | Atmosphäre mit niedrigem Druck, nahezu Vakuum |

| Hauptvorteil | Verhindert Oxidation, Entkohlung und Kontamination |

| Ideal für | Verarbeitung reaktiver Materialien, Gewährleistung hoher Reinheit |

| Einschränkungen | Höhere Kosten, Komplexität und längere Zykluszeiten |

Rüsten Sie Ihr Labor mit Präzisionsheizungslösungen von KINTEK auf! Durch die Nutzung hervorragender F&E und Eigenfertigung versorgen wir diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen die Reinheit und Effizienz Ihrer Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Wie werden Teile in einen Vakuumofen geladen? Gewährleistung von Präzision und Effizienz in Ihrem Prozess

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum kann ein Vakuumofen das Vakuum während des Abkühlens aufrechterhalten? Schutz der Werkstücke vor Oxidation und Kontrolle der Metallurgie

- Was ist die Funktion eines Vakuum-Sinterofens bei CoNiCrAlY-Beschichtungen? Reparatur von Kaltgespritzten Mikrostrukturen