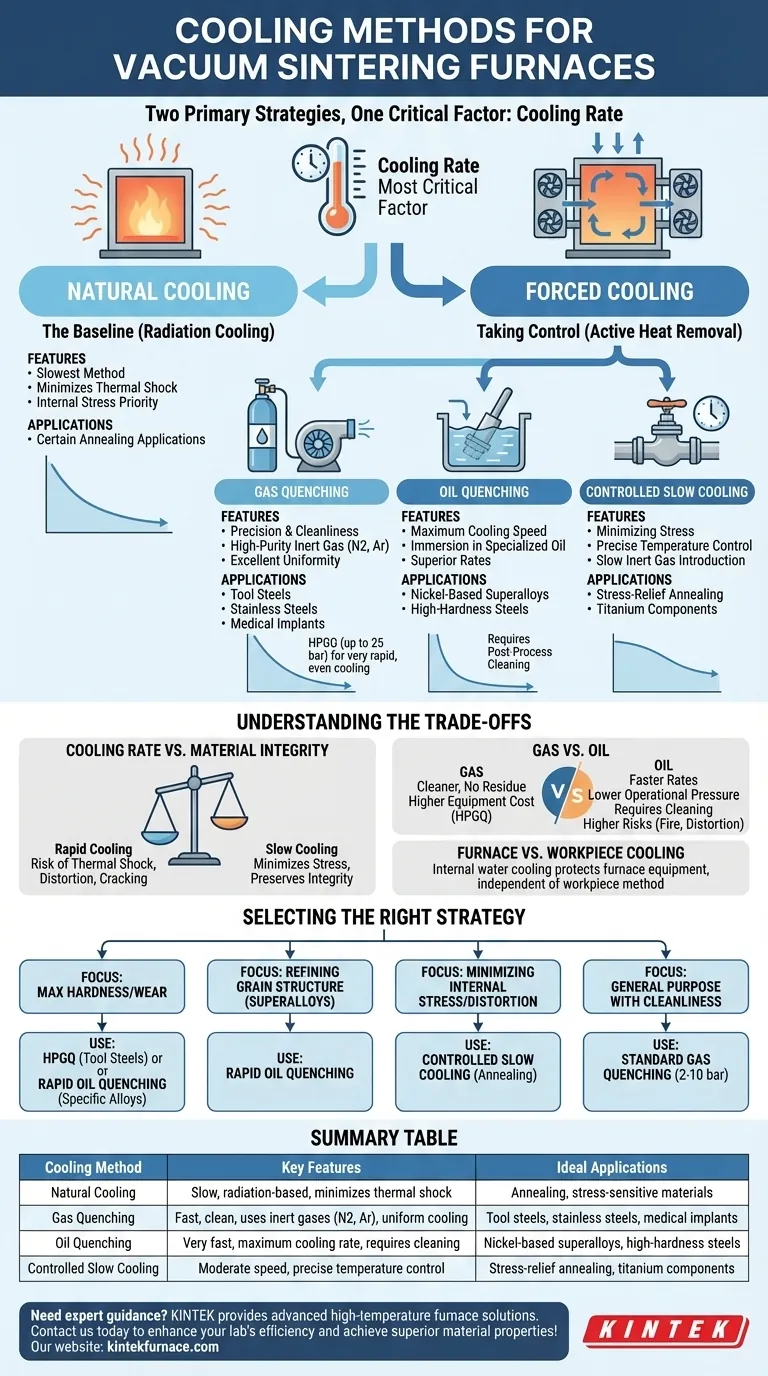

Im Grunde genommen verwendet ein Vakuum-Sinterofen zwei primäre Kühlstrategien: natürliche Kühlung und erzwungene Kühlung. Die erzwungene Kühlung, die gebräuchlichere und besser steuerbare Methode, wird weiter in spezifische Techniken wie Gasabschreckung und Ölabschreckung unterteilt, die auf dem zu verarbeitenden Material und den gewünschten Endeigenschaften basieren.

Der wichtigste Faktor bei der Wahl einer Kühlmethode ist nicht die Methode selbst, sondern die gewünschte Abkühlrate. Diese Rate bestimmt direkt die endgültige Mikrostruktur, Härte und die inneren Spannungen des gesinterten Bauteils.

Die grundlegenden Ansätze: Natürliche vs. erzwungene Kühlung

Die anfängliche Wahl, die Sie treffen müssen, besteht darin, ob Sie den Ofen von selbst abkühlen lassen oder den Prozess aktiv beschleunigen. Diese Entscheidung bildet die Grundlage für Ihre gesamte Kühlstrategie.

Natürliche Kühlung: Die Basislinie

Die natürliche Kühlung, auch als Strahlungskühlung bekannt, beinhaltet einfach das Abschalten der Heizelemente und das natürliche Abkühlen des Ofens und seines Inhalts durch Wärmeabstrahlung im Vakuum.

Dies ist die langsamste verfügbare Methode. Sie wird typischerweise für Prozesse reserviert, bei denen die Minimierung von thermischem Schock und inneren Spannungen die absolute Priorität hat, wie z. B. bei bestimmten Temperanwendungen.

Erzwungene Kühlung: Übernahme der Kontrolle

Die erzwungene Kühlung entzieht dem Werkstück aktiv Wärme, um eine spezifische, schnelle Abkühlrate zu erreichen. Dies wird erreicht, indem die Vakuumkammer mit einem Kühlmedium wieder befüllt wird, das um die Teile zirkuliert.

Diese Methode ist unerlässlich, um spezifische metallurgische Eigenschaften zu erzielen, wie z. B. die Härte bei Werkzeugstählen oder eine verfeinerte Kornstruktur bei Superlegierungen. Sie ist der Standard für die meisten modernen industriellen Sinteranwendungen.

Wichtige Methoden der erzwungenen Kühlung und Medien

Sobald Sie sich für die erzwungene Kühlung entschieden haben, besteht die nächste Wahl aus dem Medium und dem Mechanismus, der zur Wärmeübertragung verwendet wird. Hier erhalten Sie präzise Kontrolle über das Endergebnis.

Gasabschreckung (Gas Quenching): Präzision und Sauberkeit

Bei der Gasabschreckung wird ein hochreines Inertgas, typischerweise Stickstoff oder Argon, unter kontrolliertem Druck in die heiße Zone eingeleitet. Ein Ventilator oder Gebläse zirkuliert dieses Gas dann, um die Wärme von den Teilen zu einem Wärmetauscher zu transportieren.

Diese Methode bietet eine ausgezeichnete Gleichmäßigkeit und verhindert Kontaminationen, wodurch sie ideal für hochwertige Komponenten wie Werkzeugstähle, rostfreie Stähle und medizinische Implantate ist. Die Hochdruck-Gasabschreckung (HPGQ) verwendet Drücke von bis zu 25 bar, um eine sehr schnelle und gleichmäßige Abkühlung zu erreichen.

Ölabschreckung (Oil Quenching): Maximale Kühlgeschwindigkeit

Für Materialien, die die schnellstmöglichen Abkühlraten zur Erzielung ihrer Eigenschaften benötigen, wird die Ölabschreckung eingesetzt. Bei diesem Verfahren wird die heiße Ladung in ein spezielles Abschrecköl getaucht.

Diese Technik wird häufig zur Verfeinerung der Kornstruktur in Nickel-Superlegierungen oder zur Erzielung maximaler Härte bei bestimmten Stahlsorten verwendet. Der Nachteil ist der Bedarf an einer Teile-Reinigung nach dem Prozess.

Kontrollierte langsame Kühlung: Minimierung von Spannungen

Dies ist eine Variante der erzwungenen Kühlung, bei der Inertgas nicht für die Geschwindigkeit, sondern für die präzise Temperaturkontrolle eingesetzt wird. Das Gas wird langsam eingeleitet und sorgt für eine Abkühlrate, die schneller ist als die natürliche Kühlung, aber langsam genug, um Verformungen zu verhindern.

Dies ist die bevorzugte Methode zur spannungsarmen Temperung empfindlicher Materialien wie Titanbauteile, bei denen die Dimensionsstabilität wichtiger ist als die Härte.

Die Abwägungen verstehen

Die Auswahl einer Kühlmethode erfordert eine Abwägung zwischen Geschwindigkeit, Kosten und dem Risiko einer Beschädigung des Bauteils. Eine schnellere Abkühlung ist nicht immer besser.

Abkühlrate vs. Materialintegrität

Das Hauptrisiko jeder schnellen Kühlmethode ist der thermische Schock. Wenn ein Teil zu schnell oder ungleichmäßig abgekühlt wird, kann dies zu inneren Spannungen, Verformungen oder sogar Rissen führen. Dies gilt insbesondere für Teile mit komplexen Geometrien oder unterschiedlichen Dicken.

Gas vs. Öl: Die betrieblichen Unterschiede

Die Gasabschreckung ist ein saubererer Prozess, der keine Rückstände auf den Teilen hinterlässt. Um extrem hohe Abkühlraten zu erreichen, sind jedoch Hochdrucksysteme erforderlich, was die Komplexität und die Kosten der Ausrüstung erhöht.

Die Ölabschreckung bietet hervorragende Abkühlraten bei einem niedrigeren Betriebsdruck, erfordert jedoch einen Reinigungsprozess nach dem Abschrecken, um Ölreste zu entfernen. Zudem besteht bei nicht ordnungsgemäßer Steuerung ein höheres Risiko für Feuer und Teileverformung.

Ofenkühlung vs. Werkstückkühlung

Es ist entscheidend, zwischen der Kühlung des Werkstücks und der Kühlung des Ofens selbst zu unterscheiden. Viele Öfen verfügen über ein internes Wasserkühlsystem, um Komponenten wie Kammerwände und Stromdurchführungen vor Überhitzung zu schützen.

Dieses Ausrüstungskühlsystem arbeitet unabhängig von der Abschreckmethode des Werkstücks (Gas oder Öl) und ist für die langfristige Stabilität und Betriebssicherheit des Ofens unerlässlich.

Die richtige Kühlstrategie auswählen

Ihre Wahl muss vom spezifischen metallurgischen Ziel für Ihr Material bestimmt werden. Jede Methode ist ein Werkzeug, das für ein anderes Ergebnis entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Verwenden Sie Hochdruck-Gasabschreckung (HPGQ) für Werkzeugstähle oder schnelle Ölabschreckung für bestimmte Legierungen, die die schnellste Abkühlung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Verfeinerung der Kornstruktur bei Superlegierungen liegt: Verwenden Sie eine schnelle Ölabschreckung, da deren Wärmeübertragungsfähigkeit oft notwendig ist, um die gewünschte metallurgische Umwandlung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung innerer Spannungen und Verformungen liegt: Verwenden Sie eine kontrollierte langsame Kühlung mit Inertgas-Rückfüllung, die ideal für Temper- und Spannungsarmglühprozesse ist.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Verarbeitung bei Sauberkeit liegt: Die Standard-Gasabschreckung (2-10 bar) bietet eine vielseitige Balance zwischen Geschwindigkeit und Kontrolle für eine breite Palette von Materialien.

Wenn Sie diese Prinzipien verstehen, können Sie die Kühlphase von einer einfachen Notwendigkeit in ein präzises Ingenieurswerkzeug verwandeln.

Zusammenfassungstabelle:

| Kühlmethode | Hauptmerkmale | Ideale Anwendungen |

|---|---|---|

| Natürliche Kühlung | Langsam, strahlungsbasiert, minimiert thermischen Schock | Tempern, spannungsempfindliche Materialien |

| Gasabschreckung | Schnell, sauber, verwendet Inertgase (N2, Ar), gleichmäßige Kühlung | Werkzeugstähle, Edelstähle, medizinische Implantate |

| Ölabschreckung | Sehr schnell, maximale Abkühlrate, erfordert Reinigung | Nickel-Superlegierungen, Stähle mit hoher Härte |

| Kontrollierte langsame Kühlung | Mäßige Geschwindigkeit, präzise Temperaturkontrolle | Spannungsarmglühen, Titanbauteile |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Kühlmethode für Ihren Vakuum-Sinterprozess? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Materialeigenschaften zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung