Im Kern ist ein Vakuumofen in der Lage, eine breite Palette von Wärmebehandlungsprozessen durchzuführen, darunter Glühen, Anlassen, Härten, Abschrecken, Löten und Sintern. Spezialisierte Prozesse wie Vakuumaufkohlen und Nitrieren sind ebenfalls üblich. Der Hauptvorteil der Verwendung eines Vakuums ist nicht die Wärme selbst, sondern die Schaffung einer hochkontrollierten, aktivgasfreien Umgebung, die Oberflächenreaktionen wie Oxidation verhindert.

Ein Vakuumofen sollte weniger als Ofen und mehr als anspruchsvolle Umweltkammer betrachtet werden. Sein wahrer Wert liegt im Schutz der Oberflächenintegrität des Materials und in der Ermöglichung metallurgischer Prozesse, die in Gegenwart von Luft schwierig oder unmöglich zu erreichen sind.

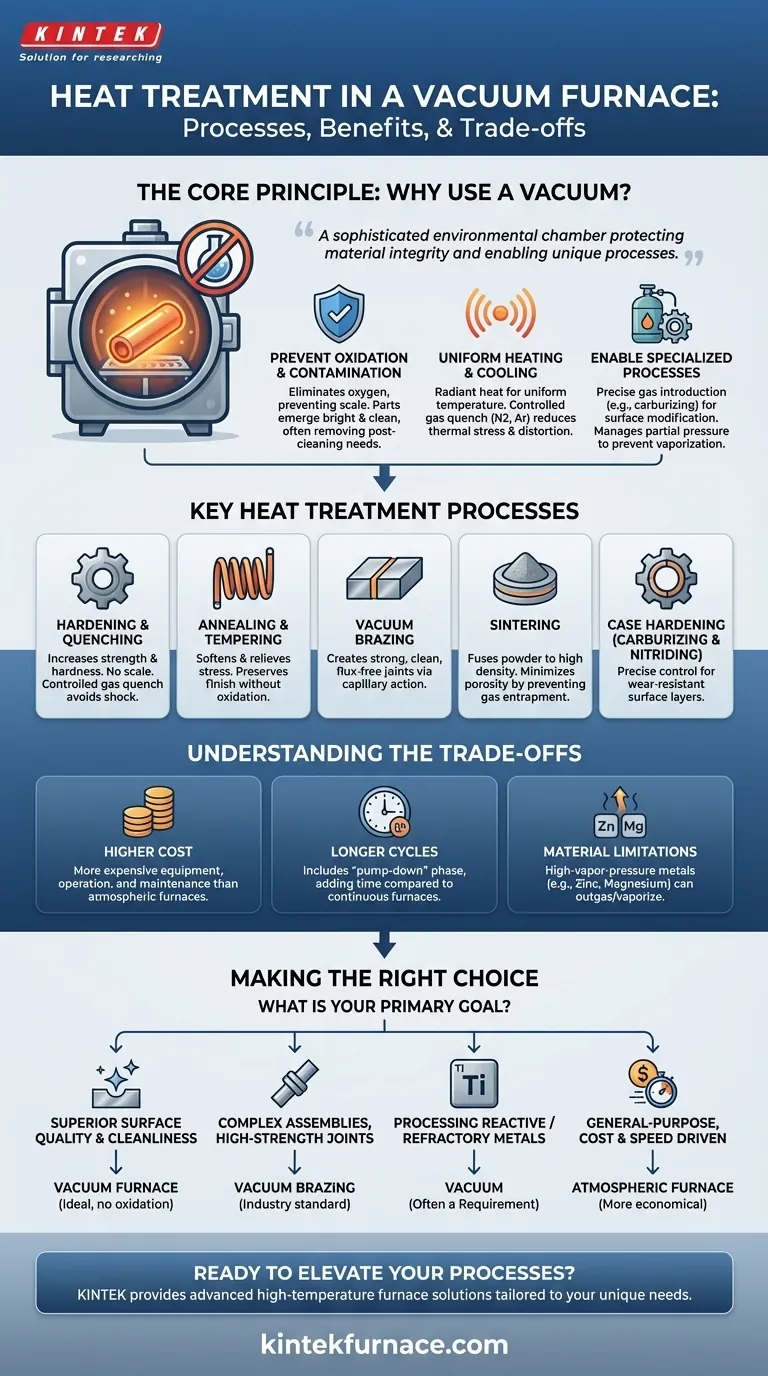

Das Kernprinzip: Warum Vakuum verwenden?

Die Entscheidung für einen Vakuumofen wird durch die Notwendigkeit einer absoluten Kontrolle über die Umgebung des Bauteils während des Erhitzens und Abkühlens bestimmt. Die Entfernung von Luft und ihren reaktiven Gasen ist der Schlüssel zur Erschließung überlegener Materialeigenschaften.

Verhinderung von Oxidation und Kontamination

Der grundlegendste Vorteil eines Vakuums ist die Entfernung von Sauerstoff. Bei hohen Temperaturen reagieren die meisten Metalle leicht mit Sauerstoff und bilden eine Oberflächenschicht aus Oxid oder Zunder.

Eine Vakuumumgebung eliminiert diese Reaktion, wodurch Teile aus dem Ofen hell, sauber und mit intakter ursprünglicher Oberflächengüte entnommen werden können. Dies macht oft eine Nachbehandlung wie Reinigung oder Bearbeitung überflüssig.

Gleichmäßiges Erhitzen und Abkühlen

Im Vakuum wird Wärme hauptsächlich durch Strahlung übertragen. Dies ermöglicht eine extrem gleichmäßige Erwärmung, selbst bei Teilen mit komplexen Geometrien, wodurch das Risiko von thermischen Spannungen und Verformungen reduziert wird.

Ähnlich sorgt das Gasabschrecken – das schnelle Rückfüllen der Kammer mit einem Inertgas wie Stickstoff oder Argon – für eine kontrollierte und gleichmäßige Abkühlung, was für Härteprozesse entscheidend ist.

Ermöglichung spezialisierter Prozesse

Ein Vakuum schafft eine saubere Grundlage. Dies ermöglicht die präzise Einführung spezifischer Gase zur Oberflächenmodifikation. Prozesse wie das Vakuumaufkohlen nutzen dies, um Kohlenstoff auf hochkontrollierte Weise einzubringen und eine harte, verschleißfeste Oberflächenschicht zu erzeugen.

Es ermöglicht auch die Steuerung des Partialdrucks, um zu verhindern, dass Elemente innerhalb der Legierung, wie Chrom in Stahl, bei hohen Temperaturen von der Oberfläche verdampfen.

Schlüsselprozesse der Wärmebehandlung im Vakuum

Obwohl viele Prozesse möglich sind, zeichnet sich ein Vakuumofen besonders in Anwendungen aus, bei denen Oberflächenqualität, Verbindungsfestigkeit und Materialreinheit von größter Bedeutung sind.

Härten und Abschrecken

Dieser Prozess erhöht die Härte und Festigkeit eines Metalls. Das Vakuumhärten gewährleistet, dass das Teil gleichmäßig erwärmt wird, ohne Zunderbildung an der Oberfläche, und das anschließende kontrollierte Gasabschrecken erreicht die gewünschte metallurgische Struktur ohne den Schock und die Verformung, die mit Öl- oder Wasserabschrecken verbunden sind.

Glühen und Anlassen

Glühen erweicht Metalle und baut innere Spannungen ab, während Anlassen die Sprödigkeit reduziert, die durch Härten entstehen kann. Im Vakuum können diese oft langwierigen Prozesse ohne jegliches Risiko einer Oberflächenoxidation durchgeführt werden, wodurch die Maßhaltigkeit und Oberflächengüte des Bauteils erhalten bleiben.

Vakuumlöten

Dies ist eine erstklassige Anwendung für Vakuumöfen. Das Löten verbindet zwei Komponenten mit einem Füllmetall. Im Vakuum ermöglicht die Abwesenheit von Oxiden, dass die geschmolzene Lotlegierung die Grundwerkstoffe perfekt benetzt.

Das Vakuum hilft auch, die Legierung durch Kapillarwirkung tief in die Verbindung zu ziehen, wodurch eine außergewöhnlich starke, saubere und porenfreie Verbindung ohne die Notwendigkeit korrosiver Flussmittel entsteht.

Sintern

Sintern ist der Prozess des Verschmelzens von pulverförmigen Materialien (oft Metalle oder Keramiken) zu einem festen, hochdichten Bauteil durch Erhitzen unterhalb des Schmelzpunktes. Ein Vakuum ist ideal zum Sintern, da es das Einschließen von Gasen im Bauteil verhindert, die Porosität minimiert und die Enddichte und -festigkeit maximiert.

Randschichthärten (Aufkohlen & Nitrieren)

Diese Prozesse führen Kohlenstoff oder Stickstoff in die Oberfläche eines Stahls ein, um eine harte „Randschicht“ zu erzeugen. Vakuumaufkohlen und Nitrieren bieten eine unübertroffene Kontrolle über die Tiefe und Konzentration dieser gehärteten Schicht, was zu überragender Verschleißfestigkeit und Ermüdungslebensdauer führt.

Die Kompromisse verstehen

Ein Vakuumofen ist ein leistungsstarkes Werkzeug, aber nicht immer die richtige Wahl. Das Verständnis seiner Einschränkungen ist entscheidend für fundierte technische Entscheidungen.

Höhere Geräte- und Betriebskosten

Vakuumöfen sind komplexe Systeme, die Vakuumpumpen, ausgeklügelte Steuerungen und eine robuste Kammerkonstruktion umfassen. Dies macht sie deutlich teurer in der Anschaffung, im Betrieb und in der Wartung als Standard-Atmosphärenöfen.

Längere Zykluszeiten

Das Erreichen eines Tiefvakuums erfordert eine „Abpump“-Phase, die die gesamte Prozesszykluszeit verlängert. Für große Mengen von Teilen mit geringer Marge kann dies ein erheblicher Nachteil im Vergleich zur Geschwindigkeit eines kontinuierlichen Bandofens in offener Atmosphäre sein.

Materialbeschränkungen

Metalle mit hohem Dampfdruck wie Zink, Magnesium, Blei und Cadmium können in einem Hochvakuum „ausgasen“ oder verdampfen. Dies kann nicht nur das Element aus dem Teil entleeren, sondern auch den Ofeninnenraum kontaminieren, was zukünftige Zyklen beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlungsmethode hängt ausschließlich von den technischen Anforderungen und wirtschaftlichen Zwängen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf überragender Oberflächenqualität und Sauberkeit liegt: Ein Vakuumofen ist die ideale Wahl, da er Oxidation verhindert und die Notwendigkeit einer Nachreinigung eliminiert.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen mit hochfesten Verbindungen liegt: Vakuumlöten ist der Industriestandard für die Herstellung sauberer, starker und flussmittelfreier Verbindungen, insbesondere in der Luft- und Raumfahrt sowie in medizinischen Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle wie Titan oder hochschmelzender Metalle liegt: Ein Vakuum ist nicht nur vorteilhaft, sondern oft eine Voraussetzung, um eine katastrophale Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung liegt und die Kosten der Hauptfaktor sind: Ein traditioneller Atmosphärenofen kann eine wirtschaftlichere und schnellere Lösung sein, vorausgesetzt, eine gewisse Oberflächenoxidation ist akzeptabel.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in Kontrolle, Sauberkeit und die Endqualität Ihres Bauteils.

Zusammenfassungstabelle:

| Prozess | Hauptvorteile | Häufige Anwendungen |

|---|---|---|

| Härten & Abschrecken | Gleichmäßiges Erhitzen, keine Zunderbildung an der Oberfläche, kontrolliertes Gasabschrecken | Werkzeugstähle, Automobilteile |

| Glühen & Anlassen | Spannungsabbau, keine Oxidation, erhaltene Oberfläche | Luft- und Raumfahrtkomponenten, Präzisionsinstrumente |

| Vakuumlöten | Starke, flussmittelfreie Verbindungen, Kapillarwirkung | Medizinische Geräte, Luft- und Raumfahrtbaugruppen |

| Sintern | Hohe Dichte, minimale Porosität, kein Gaseinschluss | Pulvermetalle, Keramiken |

| Randschichthärten (Aufkohlen/Nitrieren) | Kontrollierte Tiefe, überlegene Verschleißfestigkeit | Zahnräder, Lager, Industriemaschinen |

Bereit, Ihre Wärmebehandlungsprozesse mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme, alle unterstützt durch starke und umfassende Anpassungsmöglichkeiten. Egal, ob Sie in der Luft- und Raumfahrt, Medizin oder Industrie tätig sind, unsere Vakuumöfen gewährleisten überlegene Oberflächenqualität, kontaminationsfreie Umgebungen und verbesserte Materialeigenschaften. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz Ihres Labors optimieren und Ihre spezifischen experimentellen Ziele erreichen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision