Der richtige Umgang mit einer Vakuumofentür und ihren Proben ist eine kritische Disziplin, die sich auf Präzision, Sicherheit und den Schutz der Integrität der Ausrüstung konzentriert. Öffnen und schließen Sie die Ofentür immer sanft, um ihre entscheidende Vakuumdichtung zu erhalten. Beim Entnehmen einer Probe verwenden Sie Tiegelzangen mit bewussten, vorsichtigen Bewegungen, um die empfindlichen internen Komponenten des Ofens nicht zu beschädigen. Schalten Sie nach einem Zyklus den Strom aus, öffnen Sie die Tür leicht für eine vorläufige Abkühlung und entfernen Sie dann vorsichtig die Probe, um Personen- und Materialschäden durch thermischen Schock zu vermeiden.

Die Verfahren für den Betrieb eines Vakuumofens dienen im Wesentlichen der Aufrechterhaltung der Integrität einer hochkontrollierten Umgebung. Jede Aktion, vom Schließen der Tür bis zum Entnehmen einer Probe, dient dem Schutz der Vakuumdichtung, der empfindlichen internen Komponenten und des Bedieners vor extremen Temperaturen.

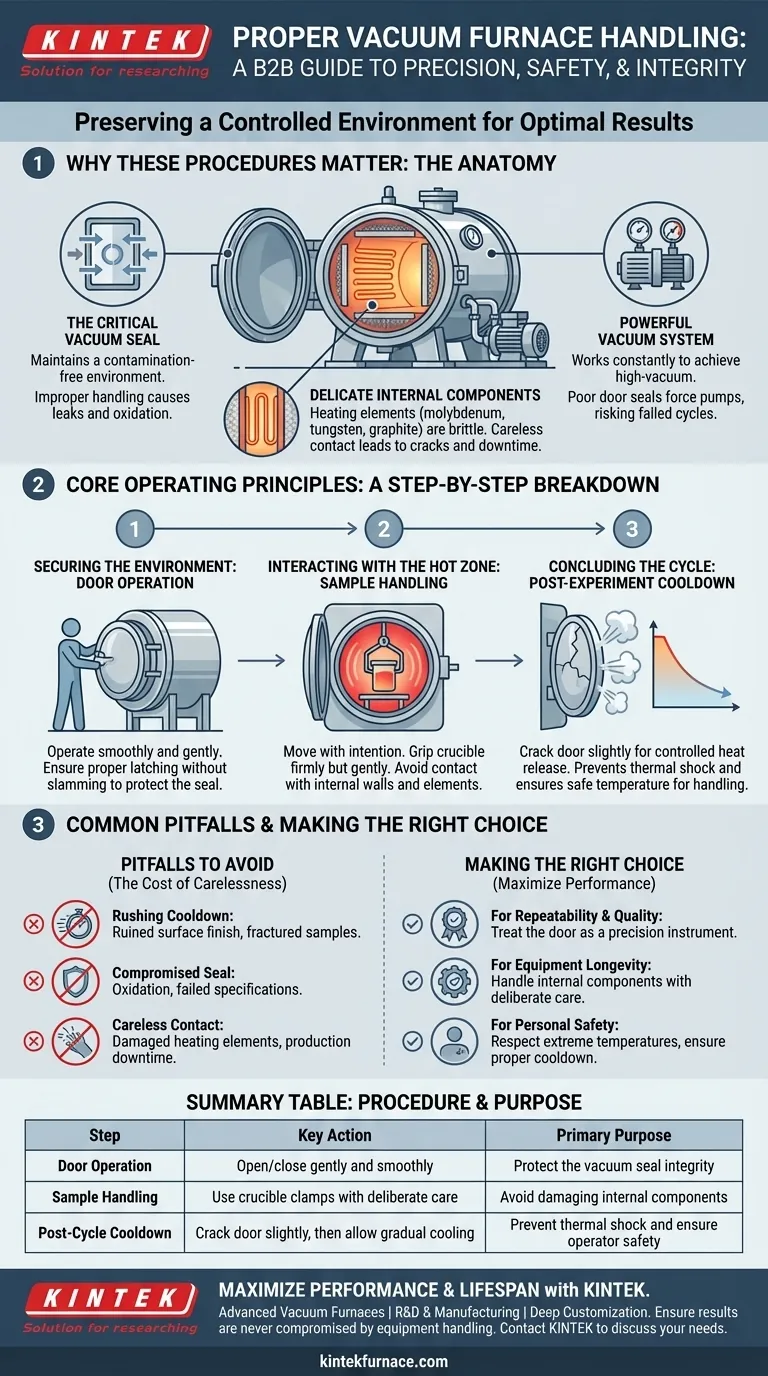

Warum diese Verfahren wichtig sind: Die Anatomie eines Vakuumofens

Um die Handhabungsverfahren zu verstehen, müssen Sie zunächst die Ausrüstung selbst verstehen. Ein Vakuumofen ist kein einfacher Ofen; er ist ein hochentwickeltes System, bei dem jede Komponente eine kritische Funktion hat.

Die entscheidende Rolle der Vakuumkammer

Der Hauptzweck eines Vakuumofens ist die Schaffung einer abgedichteten, kontaminationsfreien Umgebung. Das Vakuumsystem entfernt aktiv Sauerstoff, Stickstoff und andere Gase, die Oxidation und unerwünschte Reaktionen bei hohen Temperaturen verursachen.

Die Ofentür ist der wichtigste Teil dieser Abdichtung. Unsachgemäße oder grobe Handhabung kann die Dichtungen verstellen oder beschädigen, was zu Lecks führt, die den gesamten Prozess beeinträchtigen.

Die Empfindlichkeit der internen Komponenten

Im Inneren der Kammer befinden sich empfindliche Hochleistungskomponenten. Die Heizelemente, oft aus spröden Materialien wie Molybdän, Wolfram oder Graphit gefertigt, erzeugen die extreme Hitze.

Diese Elemente können zusammen mit der Isolierung des Ofens durch unvorsichtigen Kontakt leicht beschädigt werden. Der kraftvolle Einsatz von Tiegelzangen kann zu Rissen oder Brüchen führen, was teure Reparaturen und erhebliche Ausfallzeiten der Ausrüstung zur Folge hat.

Die Leistung des Vakuumsystems

Das Vakuumsystem, das aus verschiedenen Pumpen besteht, arbeitet ständig daran, einen Hochvakuumzustand zu erreichen und aufrechtzuerhalten. Eine schlechte Türdichtung zwingt diese Pumpen zu härterer Arbeit oder verhindert in vielen Fällen, dass sie das erforderliche Vakuum erreichen, was zu einem fehlgeschlagenen Heizzyklus führt.

Kernbetriebsprinzipien: Schritt für Schritt erklärt

Jeder Schritt im Prozess ist darauf ausgelegt, ein spezifisches Risiko im Zusammenhang mit Hochtemperatur- und Hochvakuumoperationen zu mindern.

Sicherung der Umgebung: Bedienung der Tür

Betätigen Sie die Ofentür immer reibungslos und sanft. Stellen Sie beim Schließen sicher, dass sie richtig verriegelt ist, ohne sie zuzuschlagen. Diese einzelne Aktion schützt die Dichtung, die für den gesamten Wärmebehandlungsprozess von grundlegender Bedeutung ist.

Interaktion mit der heißen Zone: Probenhandhabung

Beim Einsetzen oder Entnehmen einer Probe bewegen Sie sich mit Bedacht und Sorgfalt. Greifen Sie den Tiegel mit den Zangen fest, aber sanft. Vermeiden Sie jeglichen Kontakt mit den Ofenwänden, Heizelementen oder Temperatursensoren im Inneren der Kammer.

Abschluss des Zyklus: Abkühlung nach dem Experiment

Nach Abschluss des Heizzyklus und Ausschalten des Stroms sind die letzten Schritte sowohl für die Sicherheit als auch für die Materialqualität entscheidend. Ein leichtes Öffnen der Tür ermöglicht eine kontrollierte Wärmeabgabe.

Diese allmähliche Abkühlung verhindert thermischen Schock – eine schnelle Temperaturänderung, die sowohl Ihre Probe als auch die internen Komponenten des Ofens reißen oder verziehen kann. Am wichtigsten ist, dass sie es dem extrem heißen Material ermöglicht, ausreichend abzukühlen, um sicher gehandhabt zu werden, und schwere Verbrennungen zu vermeiden.

Häufige Fallstricke, die es zu vermeiden gilt

Das Verständnis dessen, was schiefgehen kann, unterstreicht die Bedeutung des richtigen Verfahrens.

Das Risiko überstürzter Abkühlung

Ungeduld ist der Feind guter Ergebnisse. Das vollständige Öffnen der Tür, während die Probe noch sehr heiß ist, führt zu einem Schwall kalter, sauerstoffreicher Luft, der die Oberflächengüte der Probe ruinieren oder sogar zum Bruch führen kann.

Die Folge einer beeinträchtigten Dichtung

Ein kleines, unbemerktes Leck durch grobe Türhandhabung kann eine ganze Charge von Materialien ruinieren. Das langsame Eindringen von Sauerstoff kann zu Oxidation führen, was zu Teilen führt, die nicht den erforderlichen metallurgischen Spezifikationen entsprechen.

Die versteckten Kosten der Sorglosigkeit

Das versehentliche Anschlagen eines Heizelements mit einer Zange mag geringfügig erscheinen, kann aber einen Spannungsriss erzeugen, der beim nächsten Heizzyklus zum Ausfall führt. Dies führt nicht nur zu Kosten für das Teil, sondern auch zu Produktionsausfällen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz sollte von Ihrem primären Ziel bei der Verwendung des Ofens bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualität liegt: Behandeln Sie die Ofentür als Präzisionsinstrument; ihre Dichtung ist der Schutz gegen Kontaminationen, die Ergebnisse ruinieren.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung und Kosteneffizienz liegt: Behandeln Sie alle internen Komponenten mit bewusster Sorgfalt; sanfte Bewegungen verhindern kostspielige Schäden an spröden Heizelementen und Isolierungen.

- Wenn Ihr Hauptaugenmerk auf persönlicher Sicherheit liegt: Respektieren Sie immer die extremen Temperaturen; lassen Sie eine angemessene und ausreichende Abkühlzeit zu, bevor Sie Materialien handhaben, die aus dem Ofen entnommen werden.

Letztendlich gewährleistet die methodische Disziplin im Umgang mit einem Vakuumofen die Integrität Ihrer Materialien, die Langlebigkeit der Ausrüstung und die Sicherheit aller im Labor.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Hauptzweck |

|---|---|---|

| Bedienung der Tür | Sanft und reibungslos öffnen/schließen | Schutz der Integrität der Vakuumdichtung |

| Probenhandhabung | Tiegelzangen mit bewusster Sorgfalt verwenden | Vermeidung von Schäden an internen Komponenten (Heizelementen) |

| Abkühlung nach dem Zyklus | Tür leicht öffnen, dann allmählich abkühlen lassen | Vermeidung von thermischem Schock und Gewährleistung der Sicherheit des Bedieners |

Maximieren Sie die Leistung und Lebensdauer Ihres Vakuumofens. Die oben beschriebenen Verfahren sind für jedes Labor unerlässlich, aber die richtige Ausrüstung ist die Grundlage. KINTEKs fortschrittliche Vakuumöfen sind auf Präzision und Langlebigkeit ausgelegt. Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren robuste Lösungen. Unsere Produktlinie, einschließlich Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Stellen Sie sicher, dass Ihre Ergebnisse niemals durch die Handhabung oder Qualität der Ausrüstung beeinträchtigt werden. Kontaktieren Sie unsere Experten noch heute, um eine Vakuumofenlösung zu besprechen, die für Ihre spezifischen Bedürfnisse entwickelt wurde.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welchen Temperaturbereich können Vakuumöfen erreichen? Erschließen Sie Hochtemperaturpräzision für Ihr Labor

- Welche Arten von Materialien und Prozessen sind mit Vakuumöfen kompatibel? Erzielen Sie Reinheit und Präzision bei der Wärmebehandlung

- Wie löst die kombinierte Verwendung einer Zentrifuge und eines Vakuumtrockenschranks Probleme bei der Rückgewinnung von H-Beta-Zeolith-Katalysatoren?

- Welche Arten von Vakuumöfen gibt es basierend auf der Beheizungsform? Interne vs. externe Beheizung erklärt

- Warum ist ein Vakuumtrockenschrank für Chitosan- und Eisenschlammpartikel notwendig? Leitfaden zur Experten-Strukturerhaltung

- Welche Verbesserungen der mechanischen Eigenschaften können durch den Einsatz eines Vakuumofens erzielt werden? Steigerung von Festigkeit, Zähigkeit und Ermüdungslebensdauer

- Was ist das Prinzip hinter Mikrowellen-Sinteröfen? Entdecken Sie schnelle, gleichmäßige volumetrische Erwärmung