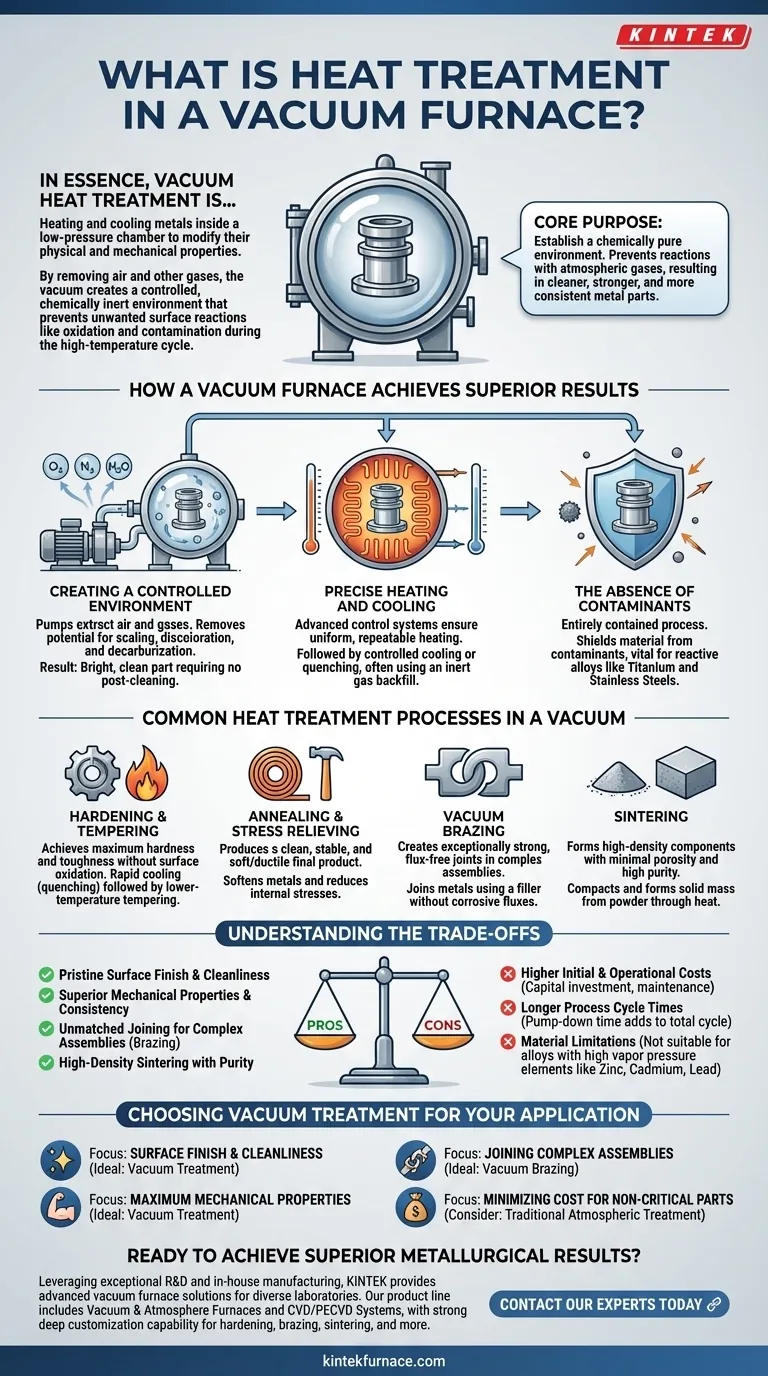

Im Wesentlichen ist die Vakuumwärmebehandlung der Prozess des Erhitzens und Abkühlens von Metallen in einer Niederdruckkammer, um ihre physikalischen und mechanischen Eigenschaften zu verändern. Durch das Entfernen von Luft und anderen Gasen schafft das Vakuum eine kontrollierte, chemisch inerte Umgebung, die unerwünschte Oberflächenreaktionen wie Oxidation und Kontamination während des Hochtemperaturzyklus verhindert.

Der Hauptzweck der Verwendung eines Vakuums besteht nicht einfach darin, einen leeren Raum zu schaffen, sondern eine chemisch reine Umgebung herzustellen. Dies verhindert Reaktionen mit atmosphärischen Gasen und führt zu saubereren, stärkeren und konsistenteren Metallteilen im Vergleich zu herkömmlichen Ofenverfahren.

Wie ein Vakuumofen überlegene Ergebnisse erzielt

Ein Vakuumofen arbeitet nach dem Prinzip der Kontrolle. Durch die Beseitigung der unvorhersehbaren Variablen der atmosphärischen Luft ermöglicht er eine beispiellose Präzision bei metallurgischen Prozessen.

Schaffung einer kontrollierten Umgebung

Der Prozess beginnt mit dem Einsatz leistungsstarker Pumpen, um die Luft aus einer versiegelten Kammer abzusaugen. Diese Entfernung von Sauerstoff, Stickstoff und Wasserdampf ist entscheidend, da diese Gase mit heißen Metalloberflächen reagieren und Zunderbildung, Verfärbung und Entkohlung verursachen können.

Das Ergebnis ist ein glänzendes, sauberes Teil, das oft keine anschließende Reinigung oder Oberflächenveredelung erfordert.

Präzises Erhitzen und Abkühlen

Sobald das Vakuum hergestellt ist, erhöhen interne Heizelemente die Temperatur des Materials. Fortschrittliche Steuerungssysteme stellen sicher, dass diese Erwärmung über das gesamte Bauteil extrem gleichmäßig und von Zyklus zu Zyklus hochgradig wiederholbar ist.

Diese Präzision ist der Schlüssel zur konsistenten Erzielung spezifischer, gezielter metallurgischer Strukturen und Eigenschaften. Nach dem Heizzyklus kann ein kontrolliertes Abkühlen oder Abschrecken durchgeführt werden, oft unter Verwendung einer Inertgas-Rückführung, um die Wärme schnell abzuführen.

Das Fehlen von Verunreinigungen

Da der Prozess vollständig eingeschlossen ist, wird das Material vor allen Verunreinigungen geschützt, die in einer typischen Ofenatmosphäre vorhanden sind. Dies ist entscheidend für reaktive und Hochleistungslegierungen wie Titan, Superlegierungen und bestimmte Edelstähle.

Gängige Wärmebehandlungsverfahren im Vakuum

Die Vielseitigkeit eines Vakuumofens ermöglicht die Durchführung einer breiten Palette von thermischen Prozessen, oft mit besseren Ergebnissen als ihre atmosphärischen Gegenstücke.

Härten und Anlassen

Härten beinhaltet das Erhitzen eines Stahls auf eine kritische Temperatur und das anschließende schnelle Abkühlen (Abschrecken), um eine sehr harte, spröde Struktur zu erzeugen. Anlassen ist eine nachfolgende Behandlung bei niedrigerer Temperatur, die diese Sprödigkeit reduziert und Zähigkeit verleiht. Die Vakuumverarbeitung stellt sicher, dass diese Eigenschaften ohne nachteilige Oberflächenoxidation entwickelt werden.

Glühen und Entspannen

Glühen ist ein Verfahren zum Erweichen von Metallen, zur Erhöhung ihrer Duktilität und zur Verfeinerung ihrer Kornstruktur. Entspannen ist ein ähnlicher Prozess bei niedrigerer Temperatur, der innere Spannungen reduziert, die durch Fertigungsprozesse wie Schweißen oder Zerspanen verursacht wurden. Ein Vakuum stellt sicher, dass diese Prozesse zu einem sauberen, stabilen Endprodukt führen.

Vakuumlöten

Vakuumlöten ist eine erstklassige Methode zum Verbinden von Metallen. Es verwendet ein Lötmetall, um eine starke metallurgische Verbindung zwischen den Komponenten herzustellen. Die Durchführung in einem Vakuum eliminiert die Notwendigkeit korrosiver chemischer Flussmittel und erzeugt außergewöhnlich saubere und starke Verbindungen, insbesondere bei komplexen oder hochwertigen Baugruppen.

Sintern

Sintern ist der Prozess des Verdichtens und Formens einer festen Masse aus Material aus Pulver durch Hitze, ohne es bis zum Verflüssigungspunkt zu schmelzen. Vakuumsintern wird verwendet, um Komponenten mit hoher Dichte und minimaler Porosität sowie ausgezeichneter Materialreinheit herzustellen.

Verständnis der Kompromisse

Obwohl leistungsstark, ist die Vakuumwärmebehandlung keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangs- und Betriebskosten

Vakuumöfen stellen im Vergleich zu herkömmlichen atmosphärischen Öfen eine erhebliche Kapitalinvestition dar. Ihre Komplexität, einschließlich Vakuumpumpen und hochentwickelter Steuerungssysteme, führt auch zu höheren Wartungs- und Betriebskosten.

Längere Prozesszykluszeiten

Die Zeit, die benötigt wird, um die Kammer auf das Zielvakuumniveau abzupumpen, verlängert die Gesamtzykluszeit. Bei Teilen mit hohem Volumen und geringer Marge kann dies ein erheblicher wirtschaftlicher Nachteil im Vergleich zu schnelleren atmosphärischen Prozessen sein.

Material- und Prozessbeschränkungen

Bestimmte Materialien sind nicht für die Vakuumverarbeitung geeignet. Legierungen, die Elemente mit hohem Dampfdruck enthalten (wie Zink, Cadmium oder Blei), können beispielsweise ausgasen und den Ofen sowie die bearbeiteten Teile kontaminieren.

Auswahl der Vakuumbehandlung für Ihre Anwendung

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den Endanforderungen Ihrer Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Sauberkeit liegt: Die Vakuumbehandlung ist ideal, da sie Oxidation verhindert und oft die Notwendigkeit einer Nachbehandlung eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler mechanischer Eigenschaften liegt: Die präzise Steuerung und die reine Umgebung eines Vakuumofens liefern hochkonsistente und überlegene metallurgische Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Baugruppen liegt: Das Vakuumlöten bietet eine unübertroffene Lösung für die Herstellung starker, flussmittelfreier Verbindungen in komplizierten Teilen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten für nicht kritische Teile liegt: Die herkömmliche atmosphärische Wärmebehandlung kann die wirtschaftlichere Wahl sein, wenn eine makellose Oberfläche nicht erforderlich ist.

Indem Sie seine Prinzipien verstehen, können Sie die Vakuumwärmebehandlung nutzen, um ein Maß an Qualität und Leistung zu erzielen, das in einer herkömmlichen Atmosphäre einfach nicht erreichbar ist.

Zusammenfassungstabelle:

| Prozess | Hauptvorteil im Vakuum |

|---|---|

| Härten & Anlassen | Erzielt maximale Härte und Zähigkeit ohne Oberflächenoxidation. |

| Glühen & Entspannen | Erzeugt ein sauberes, stabiles und weiches/duktiles Endprodukt. |

| Vakuumlöten | Erzeugt außergewöhnlich starke, flussmittelfreie Verbindungen in komplexen Baugruppen. |

| Sintern | Formt Komponenten mit hoher Dichte und minimaler Porosität sowie hoher Reinheit. |

Sind Sie bereit, überlegene metallurgische Ergebnisse mit makellosen Oberflächengüten zu erzielen?

KINTEK nutzt herausragende F&E- und interne Fertigungskapazitäten und bietet vielfältigen Laboren fortschrittliche Vakuumofenlösungen. Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für Härten, Löten, Sintern und mehr präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen Ihren Prozess verbessern und unübertroffene Qualität für Ihre Hochleistungslegierungen und kritischen Komponenten liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wofür wird ein Vakuumofen verwendet? Erreichen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Was ist der Prozess der Vakuumwärmebehandlung? Erzielen Sie überlegene metallurgische Eigenschaften