Im Kern ist die Vakuumwärmebehandlung ein hochkontrollierter Prozess zur Modifizierung der metallurgischen Eigenschaften eines Materials durch Erhitzen und Abkühlen in einer luftleeren, versiegelten Kammer. Bei dieser Methode werden die Teile in einen Ofen gelegt, die Luft evakuiert, um ein Vakuum zu erzeugen, das Material auf eine präzise Temperatur erhitzt und es dann auf kontrollierte Weise abgekühlt. Durch die Entfernung reaktiver Gase wie Sauerstoff verhindert der Prozess Oberflächenkontamination und stellt sicher, dass das Material seine gewünschten Eigenschaften mit außergewöhnlicher Konsistenz erreicht.

Die grundlegende Herausforderung bei der Wärmebehandlung besteht darin, dass hohe Temperaturen Materialien, insbesondere Metalle, dazu veranlassen, mit Gasen in der Luft zu reagieren, was zu Oxidation und Inkonsistenzen führt. Die Vakuumwärmebehandlung löst dieses Problem, indem sie eine sterile Umgebung mit niedrigem Druck schafft und eine unvergleichliche Kontrolle über die endgültige Oberflächengüte und innere Struktur des Materials bietet.

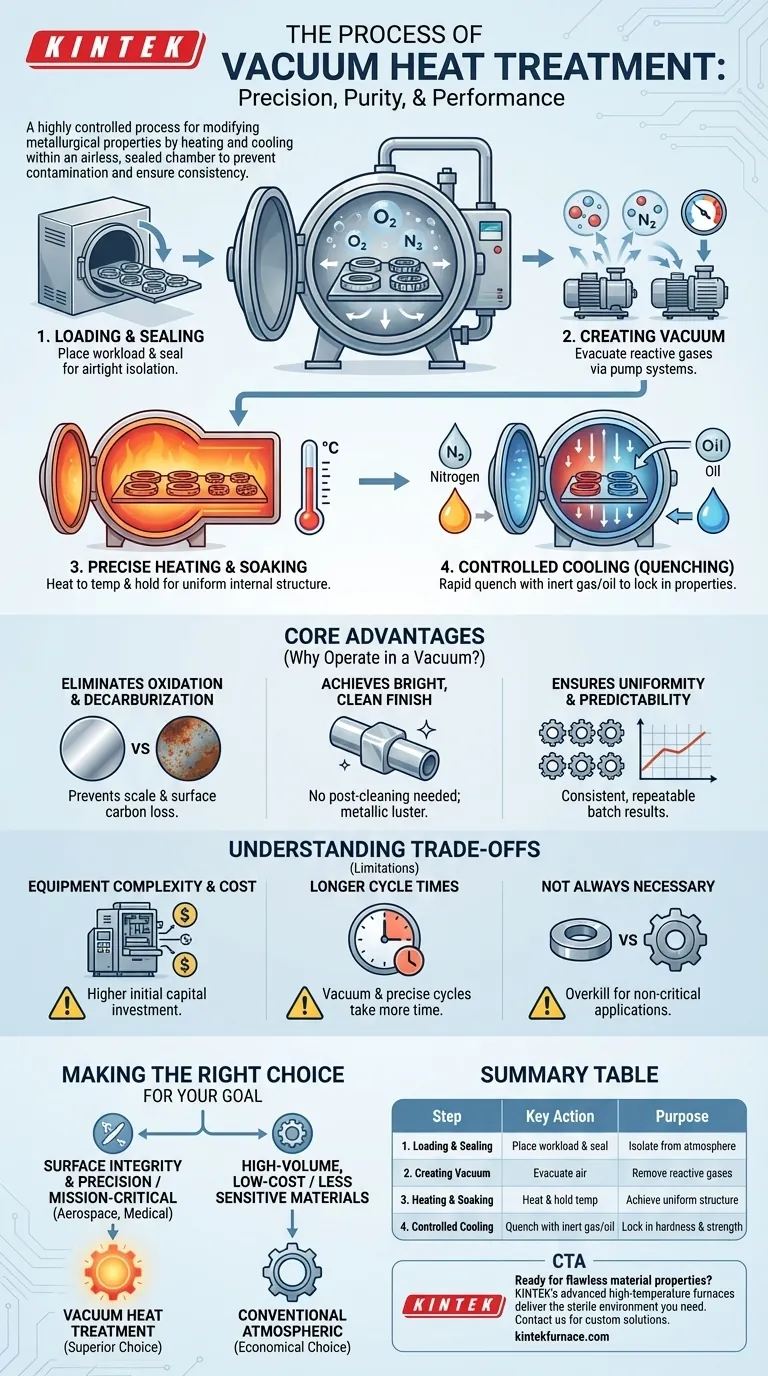

Den Zyklus der Vakuumwärmebehandlung entschlüsseln

Der Prozess der Vakuumwärmebehandlung ist ein sorgfältig sequenzierter Vorgang. Jeder Schritt ist entscheidend für das Erreichen des gewünschten Endergebnisses, von der Oberflächenhärte bis zur inneren Festigkeit.

Schritt 1: Beladen und Abdichten

Der Prozess beginnt mit dem Einbringen der Materialien oder der „Arbeitslast“ in die Ofenkammer. Nach dem Beladen wird die Kammer versiegelt, um eine luftdichte Umgebung zu schaffen und die Arbeitslast von der Außenatmosphäre zu isolieren.

Schritt 2: Erzeugen des Vakuums

Ein hochentwickeltes Vakuumsystem, das oft aus mehreren Pumpen besteht (z. B. Vorvakuumpumpen, Roots-Pumpen und Diffusionspumpen), wird aktiviert, um die Luft aus der Kammer zu entfernen. Diese Evakuierung eliminiert Sauerstoff, Stickstoff und andere reaktive Gase und verhindert so Oxidation und Entkohlung während der Heizphase.

Schritt 3: Präzises Erhitzen und Halten (Soaking)

Sobald das Vakuum hergestellt ist, erhöhen die Heizelemente des Ofens die Temperatur des Materials auf einen bestimmten Punkt. Das Vakuum gewährleistet eine gleichmäßige Erwärmung, da keine Luftströmungen vorhanden sind, die heiße oder kalte Stellen verursachen könnten. Das Material wird dann auf dieser Temperatur „gehalten“ oder „gesoakt“, um sicherzustellen, dass das gesamte Teil eine konsistente innere Struktur erreicht.

Schritt 4: Kontrolliertes Abkühlen (Abschrecken)

Dies ist die kritischste Phase, um die gewünschten Eigenschaften zu fixieren. Das Material wird auf sehr kontrollierte Weise schnell abgekühlt. Gängige Methoden umfassen das Vakuumgasabschrecken, bei dem ein Inertgas wie Stickstoff oder Argon zur Kühlung des Teils eingeleitet wird, oder das Vakuumölabschrecken für unterschiedliche Kühleigenschaften. Die Geschwindigkeit und das Medium des Abschreckens bestimmen die endgültige Härte und Festigkeit.

Warum im Vakuum arbeiten? Die Kernvorteile

Die Entscheidung, die Wärmebehandlung im Vakuum durchzuführen, ist eine bewusste Entscheidung, die durch den Bedarf an Qualität und Präzision bestimmt wird. Die Vorteile sind direkt an die Abwesenheit einer reaktiven Atmosphäre gebunden.

Eliminierung von Oxidation und Entkohlung

Dies ist der Hauptvorteil. Durch die Entfernung von Sauerstoff verhindert der Prozess die Bildung von Zunder und hinterlässt eine saubere, makellose Oberfläche. Es verhindert auch die Entkohlung – den Verlust von Kohlenstoff von der Oberfläche des Stahls –, wodurch die beabsichtigte Härte und Verschleißfestigkeit des Materials erhalten bleibt.

Erzielen eines hellen, sauberen Finishs

Teile kommen mit einem hellen, metallischen Glanz aus einem Vakuumofen. Dies macht oft nachgeschaltete Reinigungsarbeiten wie Sandstrahlen oder chemisches Beizen überflüssig, was Zeit spart und Kosten in der gesamten Fertigungskette reduziert.

Gewährleistung von Gleichmäßigkeit und Vorhersagbarkeit

Die Vakuumumgebung ermöglicht eine extrem präzise Temperaturkontrolle und eine gleichmäßige Wärmeübertragung. Dies führt zu hochkonsistenten und reproduzierbaren Ergebnissen von Charge zu Charge, was für Hochleistungskomponenten, bei denen Schwankungen nicht akzeptabel sind, von entscheidender Bedeutung ist.

Verständnis der Kompromisse

Obwohl sie leistungsstark ist, ist die Vakuumwärmebehandlung keine universelle Lösung. Das Verständnis ihrer Grenzen ist der Schlüssel zur fundierten Entscheidungsfindung.

Komplexität und Kosten der Ausrüstung

Vakuumöfen und ihre zugehörigen Pumpsysteme sind wesentlich komplexer und verursachen höhere Investitionskosten als herkömmliche Atmosphärenöfen. Diese Anfangsinvestition kann für einige Betriebe ein Hindernis darstellen.

Längere Zykluszeiten

Der Prozess des Erreichens eines tiefen Vakuums und der Durchführung präzise gesteuerter Heiz- und Abkühlzyklen kann länger dauern als herkömmliche Wärmebehandlungsmethoden. Dies kann den Gesamtdurchsatz bei der Massenproduktion beeinflussen.

Nicht immer notwendig

Für viele niedriglegierte Materialien oder Anwendungen, bei denen die Oberflächengüte und absolute Präzision nicht die Hauptantriebskräfte sind, sind einfachere und kostengünstigere Atmosphärenbehandlungen oft ausreichend. Der zusätzliche Aufwand der Vakuumbehandlung rechtfertigt sich nur, wenn die Vorteile erforderlich sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Wärmebehandlungsmethode hängt vollständig von den Anforderungen der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenintegrität und Präzision liegt: Die Vakuumwärmebehandlung ist die überlegene Wahl, da sie Oxidation eliminiert und eine unvergleichliche Prozesskontrolle ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Behandlung missionskritischer Komponenten für Luft- und Raumfahrt- oder medizinische Anwendungen liegt: Die Zuverlässigkeit und das makellose Finish der Vakuumwärmebehandlung sind nicht verhandelbar und oft eine Spezifikationsanforderung.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verarbeitung großer Mengen weniger empfindlicher Materialien liegt: Die herkömmliche Atmosphärenwärmebehandlung kann eine wirtschaftlichere und schnellere Lösung sein.

Letztendlich ist die Investition in die Vakuumwärmebehandlung eine strategische Entscheidung, um Materialqualität, Konsistenz und ein makelloses Endprodukt zu priorisieren.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Beladen & Abdichten | Arbeitslast in Kammer einsetzen und versiegeln | Von der Atmosphäre isolieren |

| 2. Vakuum erzeugen | Luft mittels Pumpsystemen evakuieren | Reaktive Gase (O2, N2) entfernen |

| 3. Erhitzen & Halten | Auf präzise Temperatur erhitzen und halten | Gleichmäßige innere Struktur erreichen |

| 4. Kontrolliertes Abkühlen | Mit Inertgas oder Öl abschrecken | Härte und Festigkeit fixieren |

Sind Sie bereit, makellose Materialeigenschaften mit präziser Vakuumwärmebehandlung zu erzielen?

Die fortschrittlichen Hochtemperaturofenlösungen von KINTEK, einschließlich unserer Vakuum- und Atmosphärenöfen, sind darauf ausgelegt, die sterile, kontrollierte Umgebung zu liefern, die Ihre missionskritischen Komponenten erfordern. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir die tiefe Anpassungsfähigkeit, die erforderlich ist, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie unsere Expertise die Effizienz Ihres Labors und die Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen