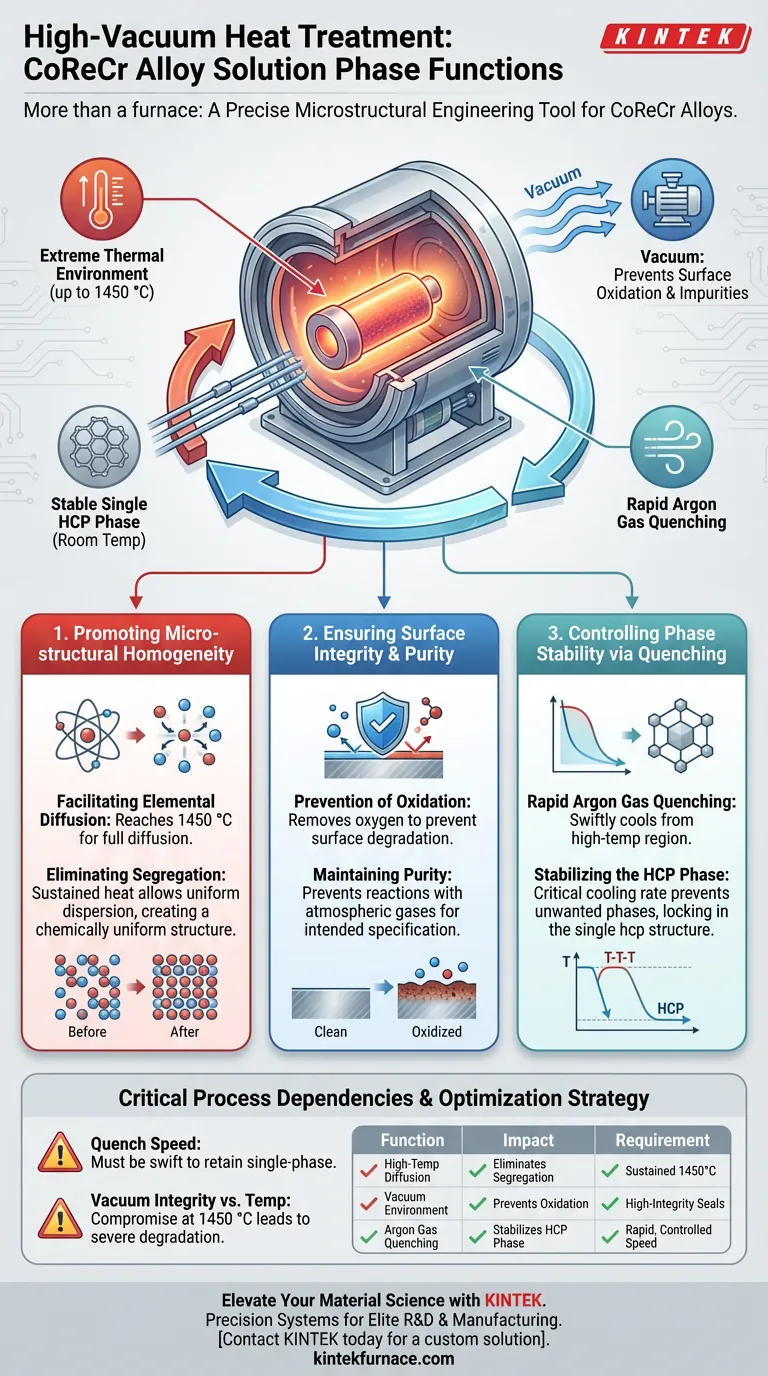

Ein Hochvakuum-Wärmebehandlungsofen dient als präzises Werkzeug für die mikrostrukturelle Gestaltung während der Lösungsglühbehandlung von CoReCr-Legierungen. Seine Hauptfunktionen bestehen darin, extreme thermische Umgebungen (bis zu 1450 °C) zu erzeugen, um die Diffusion von Elementen zu fördern, ein Vakuum aufrechtzuerhalten, um Oberflächenoxidation zu verhindern, und eine schnelle Argon-Gas-Abschreckung durchzuführen, um eine spezifische Kristallstruktur zu fixieren.

Kernbotschaft Der Ofen fungiert nicht nur als Heizelement, sondern als Kammer mit kontrollierter Atmosphäre, die Zusammensetzungssegregation eliminiert. Seine Fähigkeit, schnell von Hochvakuum-Erhitzung zu Argon-Abschreckung zu wechseln, ist der entscheidende Faktor für die Stabilisierung der einzelnen hdp-Phase der Legierung bei Raumtemperatur.

Förderung der mikrostrukturellen Homogenität

Erleichterung der Elementardiffusion

Um die gewünschten Materialeigenschaften zu erzielen, muss der Ofen eine extreme Temperaturumgebung bieten, die 1450 °C erreichen kann.

Bei dieser thermischen Stufe liefert der Ofen die Energie, die für die vollständige Diffusion der Legierungselemente in der gesamten Matrix erforderlich ist.

Eliminierung von Zusammensetzungssegregation

Als-gegossene Legierungen leiden oft unter einer ungleichmäßigen Verteilung der Elemente. Die anhaltende hohe Hitze ermöglicht es diesen Elementen, sich gleichmäßig zu bewegen und zu verteilen.

Diese Funktion eliminiert Zusammensetzungssegregation und verwandelt das Material in eine chemisch homogene Struktur.

Gewährleistung von Oberflächenintegrität und -reinheit

Verhinderung von Oxidation

Der "Hochvakuum"-Aspekt des Ofens ist für CoReCr-Legierungen funktional entscheidend.

Durch die Entfernung von Sauerstoff aus der Heizkammer stellt der Ofen sicher, dass die Oberfläche der Legierung frei von Oxidation bleibt, was bei erhöhten Temperaturen ein häufiges Risiko darstellt.

Aufrechterhaltung der Materialreinheit

Während das Hauptziel die Verhinderung von Oxidation ist, unterstützt die Vakuumumgebung inhärent die allgemeine Reinheit.

Sie verhindert die Reaktion aktiver Elemente innerhalb der Legierung mit atmosphärischen Gasen und stellt sicher, dass die endgültige Zusammensetzung den beabsichtigten Konstruktionsspezifikationen entspricht.

Kontrolle der Phasenstabilität durch Abschreckung

Schnelle Argon-Gas-Abschreckung

Heizen ist nur die halbe Miete; die Kühlfunktion des Ofens ist ebenso wichtig.

Das System nutzt einen Argon-Gas-Abschreckmechanismus, um die Legierung aus dem Hochtemperatur-Einphasenbereich schnell abzukühlen.

Stabilisierung der hdp-Phase

Die spezifische Abkühlgeschwindigkeit kontrolliert die Kristallstruktur des Metalls, wenn es auf Raumtemperatur zurückkehrt.

Durch schnelles Abkühlen verhindert der Ofen die Bildung unerwünschter Phasen, was zu einer stabilen einzelnen hdp (hexagonale dichteste Kugelpackung)-Phasenstruktur führt.

Kritische Prozessabhängigkeiten

Die Notwendigkeit der Abschreckgeschwindigkeit

Der Übergang von 1450 °C auf Raumtemperatur muss schnell und kontrolliert erfolgen.

Wenn das Argon-Abschrecksystem des Ofens unzureichend ist, behält das Material möglicherweise nicht die gewünschte Einphasenstruktur bei, was seine Stabilität beeinträchtigt.

Vakuumintegrität vs. Temperatur

Der Betrieb bei 1450 °C belastet die Ofenkomponenten enorm.

Jede Beeinträchtigung der Vakuumdichtung bei diesen extremen Temperaturen führt zu sofortiger und schwerer Oberflächendegradation, was die Vorteile der Wärmebehandlung zunichte macht.

Optimierung der Wärmebehandlungsstrategie

Um eine erfolgreiche Verarbeitung von CoReCr-Legierungen zu gewährleisten, sollten die folgenden funktionalen Prioritäten berücksichtigt werden:

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Stellen Sie sicher, dass der Ofen 1450 °C lange genug aufrechterhalten kann, um die Zusammensetzungssegregation durch Diffusion vollständig zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf Oberflächenqualität liegt: Überprüfen Sie, ob die Vakuumintegrität während des gesamten Heizzyklus aufrechterhalten wird, um Oxidation streng zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Phasenstabilität liegt: Kalibrieren Sie das Argon-Gas-Abschrecksystem, um die Kühlgeschwindigkeit zu maximieren und die Bildung der einzelnen hdp-Phase sicherzustellen.

Der Erfolg der Lösungsglühbehandlung von CoReCr-Legierungen hängt vollständig von der Fähigkeit des Ofens ab, extreme Hitze für die Diffusion mit schneller Kühlung zur Phasenstabilisierung auszugleichen.

Zusammenfassungstabelle:

| Ofenfunktion | Auswirkung auf CoReCr-Legierung | Kritische Anforderung |

|---|---|---|

| Hochtemperatur-Diffusion | Eliminiert Zusammensetzungssegregation | Anhaltendes Heizen bis 1450°C |

| Vakuumumgebung | Verhindert Oberflächenoxidation und Verunreinigungen | Hochintegre Vakuumdichtungen |

| Argon-Gas-Abschreckung | Stabilisiert die einzelne hdp-Phasenstruktur | Schnelle, kontrollierte Kühlgeschwindigkeit |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK

Präzision bei der Verarbeitung von CoReCr-Legierungen erfordert Geräte, die extremen thermischen Belastungen standhalten können, ohne die Vakuumintegrität zu beeinträchtigen. KINTEK bietet branchenführende Vakuum-, CVD- und Hochtemperatur-Muffelöfen für Spitzenforschung und -fertigung. Unsere anpassbaren Öfen stellen sicher, dass Ihre Materialien perfekte mikrostrukturelle Homogenität und Phasenstabilität erreichen.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Torben Fiedler, Joachim Rösler. Temperature-Dependent Young’s Modulus of TaC- and TiC-Strengthened Co-Re-Based Alloys. DOI: 10.3390/met14030324

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Was ist der Hauptzweck eines Vakuum-Graphitierungsofens? Umwandlung von Kohlenstoff in Hochleistungs-Graphit

- Warum ist ein Hochtemperatur-Glühofen für HP40Nb-Reformrohre erforderlich? Sicherstellung einer rissfreien Reparatur durch Schweißen

- Welche Industrien profitieren von Hochvakuum-Schmelzöfen? Entdecken Sie Reinheit für Luft- und Raumfahrt, Biomedizin & mehr

- Warum muss das Hartlöten von Wolfram-EUROFER-Heterometallverbindungen in einem Ultrahochvakuumofen durchgeführt werden? Dichte Verbindungen erzielen

- Welchen Verdichtungsmechanismus führt das oszillierende Drucksintern ein? Nutzung von Scherkräften für h-BN-Keramiken

- Welche zusätzlichen Fähigkeiten bieten Labor-Vakuumöfen neben der Hochtemperaturheizung? Präzise Steuerung für fortschrittliche Materialien freischalten

- Was sind die Vorteile der Verwendung von Hochdruckautoklaven für HTL? Steigern Sie die Energieeffizienz mit der Verarbeitung von Nassbiomasse

- Wie werden Hochtemperatur-Vakuumöfen in der wissenschaftlichen Forschung eingesetzt? Reine, kontrollierte Materialssynthese freischalten