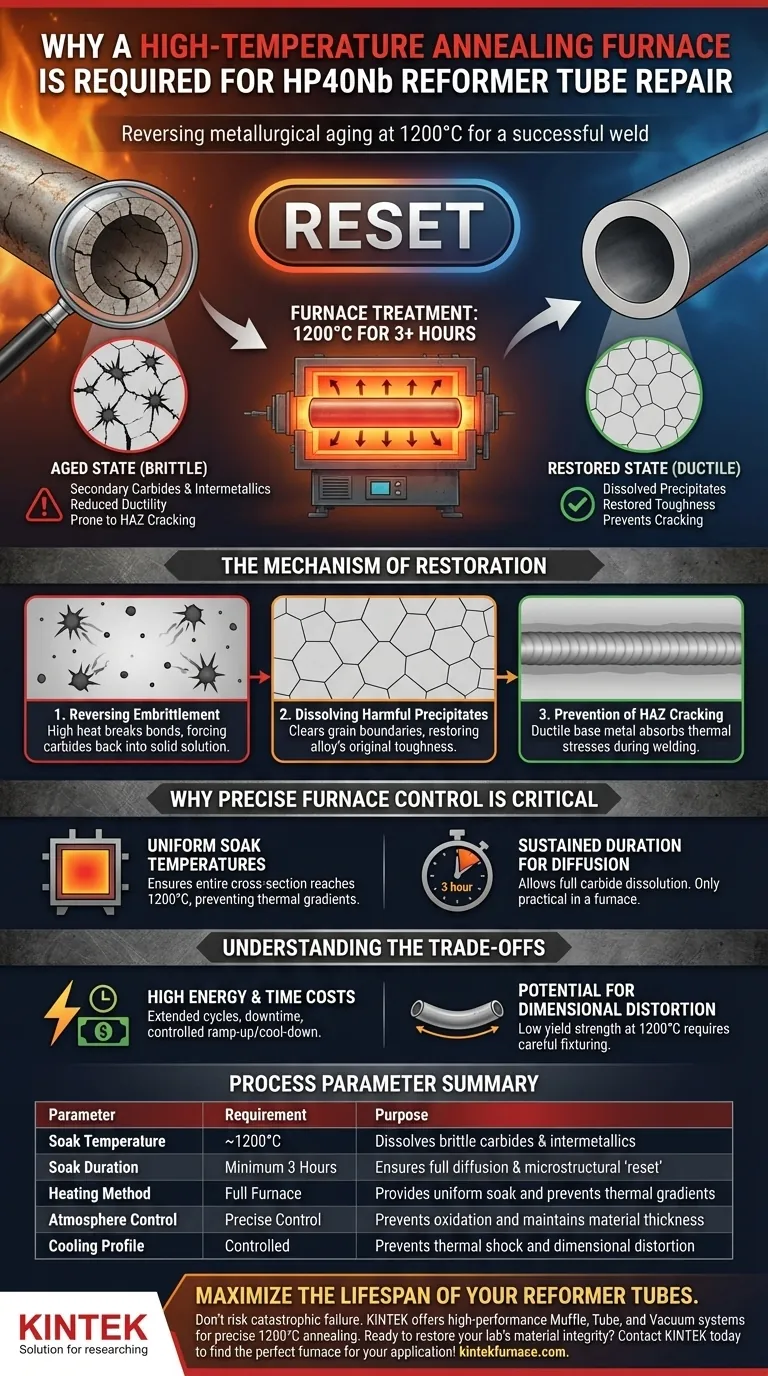

Ein Hochtemperatur-Glühofen ist zwingend erforderlich, um die metallurgische Alterung umzukehren, die in HP40Nb-Reformrohren während des Langzeitbetriebs auftritt. Durch die Aufrechterhaltung einer präzisen Temperatur von etwa 1200 °C für mindestens 3 Stunden löst der Ofen spröde Sekundärkarbide und intermetallische Verbindungen wieder in die Metallmatrix auf und stellt so die für eine erfolgreiche Reparatur notwendige Duktilität wieder her.

Kernpunkt: Der Glühofen fungiert als mikroskopische "Reset-Taste". Er wandelt das Material von einem spröden, gealterten Zustand – der anfällig für sofortige Rissbildung beim Schweißen ist – zurück in einen duktilen Zustand, der dem ursprünglichen Herstellungszustand der Legierung sehr ähnlich ist.

Der Mechanismus der mikroskopischen Wiederherstellung

Um die Notwendigkeit des Ofens zu verstehen, müssen Sie zunächst den Abbau des Materials verstehen. Die folgenden Abschnitte beschreiben detailliert, warum diese thermische Intervention nicht verhandelbar ist.

Umkehrung der servicebedingten Versprödung

Während ihrer Lebensdauer sind HP40Nb-Rohre extremer Hitze und Druck ausgesetzt. Dies führt dazu, dass Kohlenstoff und andere Elemente aus der festen Lösung ausfallen und Sekundärkarbide und intermetallische Verbindungen bilden.

Diese Ausscheidungen sammeln sich an den Korngrenzen an und reduzieren die Duktilität der Legierung erheblich. Ohne Behandlung wird das Material spröde und unfähig, die thermischen Ausdehnungs- und Kontraktionsspannungen aufzunehmen, die beim Schweißen auftreten.

Auflösung schädlicher Ausscheidungen

Die Festlösungsbehandlung beruht auf spezifischen thermodynamischen Prinzipien. Der Ofen liefert die Energie, die benötigt wird, um die Bindungen der ausgeschiedenen Karbide zu brechen.

Durch das Halten des Materials bei 1200 °C zwingt der Ofen diese Ausscheidungen, sich wieder in die austenitische Matrix aufzulösen. Dieser Prozess reinigt effektiv die Korngrenzen von spröden Phasen und stellt die Zähigkeit der Legierung wieder her.

Verhinderung von Rissen in der Wärmeeinflusszone (HAZ)

Das kritischste Risiko bei der Reparatur von Reformrohren sind Risse in der Wärmeeinflusszone (HAZ) neben der Schweißnaht.

Wenn das Grundmetall spröde bleibt, induziert die Hitze des Schweißlichtbogens Spannungsrisse in der HAZ. Der Glühprozess stellt sicher, dass das Grundmetall ausreichend duktil ist, um diese thermischen Spannungen ohne Versagen aufzunehmen, und gewährleistet so die strukturelle Integrität der Reparatur.

Warum eine präzise Ofensteuerung entscheidend ist

Dieses Ergebnis können Sie nicht mit lokalisierter Erwärmungsmethoden wie Brennern oder Heizkissen erzielen. Die Ofenumgebung bietet spezifische Vorteile, die für diese Metallurgie erforderlich sind.

Erreichen gleichmäßiger Einwirktemperaturen

Die Auflösung von Karbiden erfordert, dass der gesamte Querschnitt des Rohrs 1200 °C erreicht.

Ein Ofen stellt sicher, dass die Temperatur im gesamten Bauteil gleichmäßig ist, was thermische Gradienten verhindert, die neue Spannungen einführen oder zu einer nur teilweisen Behandlung des Materials führen könnten.

Aufrechterhaltene Dauer für die Diffusion

Zeit ist genauso wichtig wie Temperatur. Die primäre Referenz gibt eine Anforderung von 3 Stunden bei Spitzentemperatur an.

Diese Dauer ermöglicht ausreichend Zeit für die Diffusion von Atomen und stellt sicher, dass die Karbide vollständig aufgelöst werden. Ein Ofen ist der einzig praktikable Weg, um solch hohe Temperaturen über diese Dauer konstant aufrechtzuerhalten.

Verständnis der Kompromisse

Obwohl die Festlösungsglühung technisch überlegen ist, birgt sie logistische Herausforderungen, die bewältigt werden müssen.

Hohe Energie- und Zeitkosten

Der Betrieb eines Ofens bei 1200 °C über längere Zyklen ist energieintensiv und zeitaufwendig.

Er erfordert erhebliche Ausfallzeiten für die Ausrüstung, nicht nur für die 3-stündige Haltezeit, sondern auch für die kontrollierten Aufheiz- und Abkühlphasen, die zur Vermeidung von thermischen Schocks erforderlich sind.

Potenzial für Dimensionsverzerrungen

Bei 1200 °C ist die Streckgrenze des Metalls sehr gering.

Es besteht die Gefahr, dass die Rohre unter ihrem eigenen Gewicht durchhängen oder sich verziehen, wenn sie im Ofen nicht richtig gestützt werden. Die Vorrichtungen müssen sorgfältig konstruiert werden, um die Maßhaltigkeit während der Behandlung zu gewährleisten.

Die richtige Wahl für Ihre Reparaturstrategie treffen

Die Entscheidung für die Verwendung eines Hochtemperatur-Glühofens wird durch die Notwendigkeit von Sicherheit und Langlebigkeit gegenüber Geschwindigkeit bestimmt.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Priorisieren Sie die vollständige 3-stündige Haltezeit bei 1200 °C, um die Duktilität zu maximieren und das Risiko einer verzögerten Rissbildung im Betrieb zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Schweißnahtintegrität liegt: Stellen Sie sicher, dass der verwendete Ofen über kalibrierte thermische Steuerungen verfügt, um zu gewährleisten, dass das gesamte Bauteil die Lösungsglühtemperatur erreicht, und um Schwachstellen in der HAZ zu verhindern.

Der Hochtemperatur-Glühofen ist die einzig zuverlässige Methode, um sicherzustellen, dass ein repariertes HP40Nb-Rohr aufgrund von verbleibender Sprödigkeit nicht vorzeitig ausfällt.

Zusammenfassungstabelle:

| Prozessparameter | Anforderung | Zweck bei der HP40Nb-Wiederherstellung |

|---|---|---|

| Halte-Temperatur | ~1200°C | Löst spröde Sekundärkarbide & Intermetallverbindungen auf |

| Halte-Dauer | Mindestens 3 Stunden | Gewährleistet vollständige Diffusion & mikroskopisches "Reset" |

| Erhitzungsmethode | Vollständiger Ofen | Ermöglicht gleichmäßiges Einwirken und verhindert thermische Gradienten |

| Atmosphärenkontrolle | Präzise Kontrolle | Verhindert Oxidation und erhält die Materialdicke |

| Abkühlprofil | Kontrolliert | Verhindert thermische Schocks und Dimensionsverzerrungen |

Maximieren Sie die Lebensdauer Ihrer Reformrohre

Riskieren Sie keinen katastrophalen Ausfall während der Reparatur durch Schweißen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr- und Vakuumöfen – alle anpassbar für Ihre spezifischen Hochtemperatur-Glühbedürfnisse. Unsere präzisen thermischen Lösungen stellen sicher, dass Ihre HP40Nb-Rohre das exakte 1200 °C-Profil erreichen, das für eine erfolgreiche mikroskopische Wiederherstellung erforderlich ist.

Bereit, die Materialintegrität Ihres Labors wiederherzustellen? Kontaktieren Sie KINTEK noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Matías H. Sosa Lissarrague, César A. Lanz. Heat resistant Ni-Cr-Fe austenitic alloys for pyrolysis furnaces: A review. DOI: 10.3989/revmetalm.e274.1678

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie trägt die Vak uumumgebung zur Herstellung von Medizinprodukten bei? Gewährleistung von Reinheit und Präzision für die Patientensicherheit

- Was ist der Temperaturbereich für das Einsatzhärten beim Vakuumkarburieren? Optimierung für Geschwindigkeit und Qualität

- Warum ist ein Vakuum- oder Inertgassystem für das Sintern von Siliziumnitrid erforderlich? Verhindern Sie die Materialzersetzung jetzt

- Welche Rolle spielt ein Hochdruckautoklav bei der HE-MARIMO-Synthese? Präzisions-Vorläufer-Engineering

- Was ist der maximale Vakuumgrad für einen Hochvakuumofen? Erzielen Sie eine ultrareine Verarbeitung für fortschrittliche Materialien

- Was sind die wichtigsten technischen Parameter von Vakuum-Drucksinteröfen? Hauptspezifikationen für fortschrittliche Materialien

- Warum wird Ammoniumchlorid zur Depassivierung bei LTGN verwendet? Entfesseln Sie das Potenzial von Edelstahl für die Nitrierung

- Was sind die Hauptmerkmale von Hochtemperatur-Vakuumöfen? Erzielen Sie ultimative Reinheit und Präzision in der Materialverarbeitung