Die Anforderung für diese Systeme wird durch die thermodynamische Instabilität von Siliziumnitrid bei hohen Temperaturen bestimmt. Ohne eine schützende Umgebung zersetzt sich Siliziumnitrid chemisch, bevor es zu einer dichten Keramik gesintert werden kann. Ein Vakuum- oder hochreines Inertgassystem erfüllt zwei kritische Funktionen: Es erzeugt den notwendigen Partialdruck, um die Zersetzung des Materials in rohes Silizium und Stickstoffgas zu stoppen, und es eliminiert Sauerstoff, um die Bildung unerwünschter Kieselsäure zu verhindern.

Siliziumnitrid ist bei Sintertemperaturen thermodynamisch instabil. Eine kontrollierte Atmosphäre ist zwingend erforderlich, um die thermische Zersetzung zu hemmen und die Oxidation zu verhindern, um sicherzustellen, dass das Material die notwendige Dichte und Phasenumwandlung ohne chemische Zersetzung erreicht.

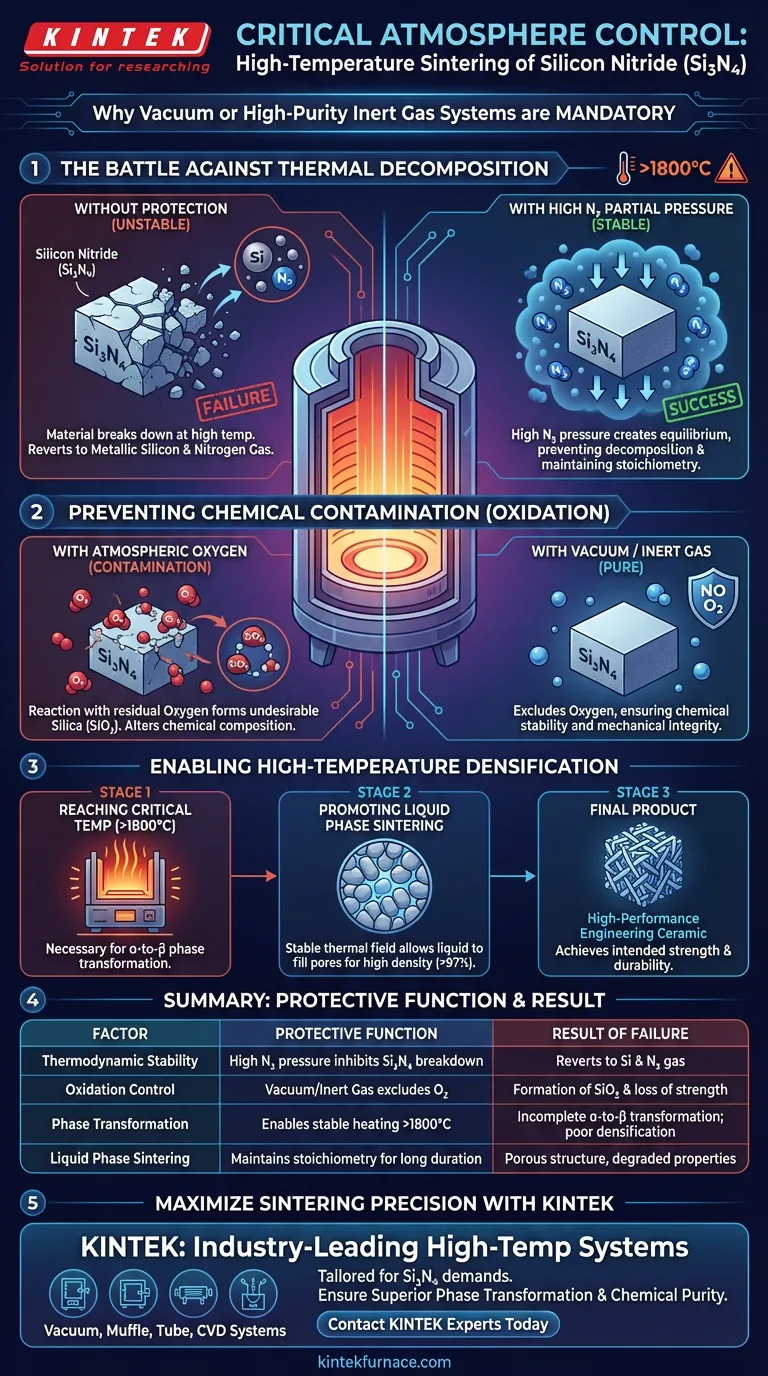

Der Kampf gegen thermische Zersetzung

Verständnis der Materialinstabilität

Siliziumnitrid ($Si_3N_4$) steht vor einer grundlegenden Herausforderung: Es ist thermodynamisch instabil bei den extremen Temperaturen, die für das Sintern erforderlich sind.

Ohne Eingriff zersetzt sich das Material thermisch. Anstatt sich zu verdichten, brechen die Keramikbindungen auf, wodurch sich das Material in metallisches Silizium und Stickstoffgas zurückverwandelt.

Die Rolle des Partialdrucks

Um dem entgegenzuwirken, müssen Sie eine spezifische Atmosphäre einführen, typischerweise hochreinen Stickstoff.

Durch Aufrechterhaltung eines hohen Partialdrucks von Stickstoff im Ofen wirken Sie der Zersetzungsreaktion effektiv entgegen. Dieses Druckgleichgewicht zwingt das Siliziumnitrid, in seinem Verbindungszustand zu bleiben und die Stöchiometrie des Materials beizubehalten.

Verhinderung chemischer Kontamination

Das Risiko der Oxidation

Neben der Zersetzung ist die Anwesenheit von atmosphärischem Sauerstoff eine kritische Bedrohung.

Wenn Siliziumnitrid bei hoher Hitze restlichem Sauerstoff ausgesetzt wird, oxidiert es zu Kieselsäure ($SiO_2$). Diese Reaktion verändert die chemische Zusammensetzung der Keramik grundlegend.

Gewährleistung der mechanischen Integrität

Die Bildung von Kieselsäure ist schädlich für die Hochtemperatureigenschaften des Endprodukts.

Ein Vakuum- oder Inertgassystem schließt Sauerstoff aus der Kammer aus. Dies gewährleistet die chemische Stabilität, die erforderlich ist, um die beabsichtigte Festigkeit und Haltbarkeit der Keramik zu erhalten.

Ermöglichung der Hochtemperaturverdichtung

Erreichen kritischer Temperaturen

Hochleistungs-Siliziumnitrid erfordert oft Temperaturen über 1800°C, um richtig zu sintern.

Diese extremen Temperaturen sind notwendig, um die Alpha-zu-Beta-Phasenumwandlung voranzutreiben, die die charakteristische verschachtelte säulenförmige Kristallstruktur des Materials erzeugt. Eine geschützte Atmosphäre ermöglicht es dem Ofen, diese Temperaturen zu erreichen, ohne das Material zu zerstören.

Förderung der Flüssigphasensinterung

Die Erzielung hoher Dichten (über 97%) beruht auf einer Flüssigphase, die durch Sinterhilfsmittel gebildet wird.

Der Ofen muss über längere Zeiträume (z. B. 120 Minuten) ein stabiles Wärmefeld aufrechterhalten, damit diese Flüssigkeit Poren füllen kann. Die schützende Gasumgebung sorgt dafür, dass das Basismaterial während dieser lang anhaltenden Isolierung stabil bleibt, sodass die Kornumlagerung und das Kornwachstum ununterbrochen fortschreiten können.

Verständnis der Kompromisse

Temperatur- vs. Druckanforderungen

Es besteht ein direkter Zusammenhang zwischen Temperatur und dem erforderlichen Gasdruck.

Wenn die Sintertemperaturen steigen, um die Verdichtung zu beschleunigen, nimmt der thermodynamische Antrieb für die Zersetzung zu. Folglich müssen Sie den Stickstoffdruck erhöhen (z. B. auf 0,1 MPa oder höher), um dies zu kompensieren und die Stabilität aufrechtzuerhalten.

Atmosphärenreinheit vs. Kosten

Das Erreichen von "hochreinem" Stickstoff oder Argon erhöht die Komplexität und die Kosten des Betriebs.

Ein Kompromiss bei der Gasreinheit führt jedoch zur Einführung von Sauerstoff. Selbst Spurenmengen können zu Oberflächenoxidation oder inkonsistenten mechanischen Eigenschaften führen und die Vorteile des Hochtemperaturprozesses zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Sinterprozesses zu gewährleisten, stimmen Sie Ihre Atmosphärenkontrolle auf Ihre spezifischen Materialziele ab:

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Priorisieren Sie die Aufrechterhaltung eines ausreichenden Stickstoffpartialdrucks, um die thermische Zersetzung in Silizium und Gas vollständig zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass das System in der Lage ist, ein Hochvakuum zu erzeugen oder ultrahoch reines Gas zu verwenden, um Sauerstoff strikt auszuschließen und die Bildung von Kieselsäure zu verhindern.

Durch präzise Kontrolle der Ofenatmosphäre verwandeln Sie ein thermodynamisch instabiles Pulver in eine Hochleistungskeramik.

Zusammenfassungstabelle:

| Faktor | Schutzfunktion | Ergebnis bei Versagen |

|---|---|---|

| Thermodynamische Stabilität | Hoher Stickstoffpartialdruck hemmt den Zerfall von $Si_3N_4$ | Material zerfällt in metallisches Silizium und Stickstoffgas |

| Oxidationskontrolle | Hochvakuum oder Inertgas (Argon/Stickstoff) schließt $O_2$ aus | Bildung von unerwünschter $SiO_2$ (Kieselsäure) und Festigkeitsverlust |

| Phasenumwandlung | Ermöglicht stabiles Erhitzen über 1800°C | Unvollständige Alpha-zu-Beta-Umwandlung; schlechte Verdichtung |

| Flüssigphasensinterung | Aufrechterhaltung der Stöchiometrie für lang anhaltende Isolierung | Poröse Keramikstruktur mit beeinträchtigten mechanischen Eigenschaften |

Maximieren Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Zersetzung oder Oxidation die Integrität Ihres Materials beeinträchtigen. KINTEK bietet branchenführende Hochtemperatur-Vakuum- und Atmosphärensysteme, die speziell für die anspruchsvollen Anforderungen des Siliziumnitridsinterns entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Vakuum-, Muffel-, Rohr- und CVD-Systeme, die auf Ihre einzigartigen Labor- oder Produktionsanforderungen zugeschnitten sind. Sorgen Sie für überlegene Phasenumwandlung und chemische Reinheit in jeder Charge.

Bereit, Ihre Hochleistungskeramikproduktion zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- ESTIMATION OF VOLATILE MATTER, HEATING VALUE, POROXIMATE, ULTIMATE AND STRUCTURAL COMPOSITION OF BIOMASS (ELEPHANT GRASS). DOI: 10.56726/irjmets48152

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum ist die Auswahl der Isolierschichtmaterialien für das Design von Vakuum-Sinteröfen entscheidend? Steigerung der thermischen Effizienz

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für Ni/NiO@GF-Vorläufer? Strukturelle Präzision freischalten

- Was kann zu Kurzschlüssen von Heizelementisolatoren während des Ofenbetriebs führen? Verhindern Sie kostspielige Anlagenausfälle

- Wie löst die kombinierte Verwendung einer Zentrifuge und eines Vakuumtrockenschranks Probleme bei der Rückgewinnung von H-Beta-Zeolith-Katalysatoren?

- Was ist die Kernaufgabe eines Vakuumofens im Vakuumdestillations-Trennungsprozess für Aluminium-Magnesium-Legierungen?

- Welche Automatisierungsfunktionen sind in modernen Vakuumöfen vorhanden? Steigern Sie Präzision und Effizienz in Ihrem Labor

- Welche Eigenschaften eines Metalls können durch Vakuumwärmebehandlung verändert werden? Steigerung von Festigkeit, Duktilität und Korrosionsbeständigkeit

- Was sind die Hauptfunktionen eines Vakuumofens? Erzielen Sie überlegene Materialverarbeitung in einer kontrollierten Umgebung