Im Kern liefert ein Vakuumofen die beiden wesentlichen physikalischen Bedingungen, die zur Trennung von Magnesium von Aluminium in einer Legierung erforderlich sind: extrem hohe Temperatur und eine Hochvakuumumgebung. Der Ofen erhitzt die Legierung, bis der Dampfdruck von Magnesium signifikant wird, während das Vakuum seinen Siedepunkt drastisch senkt und den Weg für den entstehenden Dampf zur Sammlung ebnet, wodurch gereinigtes Aluminium zurückbleibt.

Der Vakuumofen ist nicht nur ein Behälter; er ist eine hochkontrollierte Umgebung, die entwickelt wurde, um die grundlegenden Siedepunkte von Metallen zu manipulieren. Er nutzt den großen Unterschied in der Flüchtigkeit zwischen Magnesium und Aluminium, um eine effiziente und hochreine Trennung zu erreichen, die unter normalen atmosphärischen Bedingungen unmöglich wäre.

Die Physik der Trennung: Temperatur und Druck

Um die Rolle des Ofens zu verstehen, muss man zunächst die beiden physikalischen Prinzipien verstehen, die er manipuliert: Dampfdruck und Siedepunkt. Diese beiden Faktoren sind die Hebel, die die Vakuumdestillation ermöglichen.

Flüchtigkeit durch Hitze antreiben

Jedes Metall hat die natürliche Tendenz, sich in ein Gas zu verwandeln, eine Eigenschaft, die als Dampfdruck bekannt ist. Dieser Druck steigt mit der Temperatur dramatisch an.

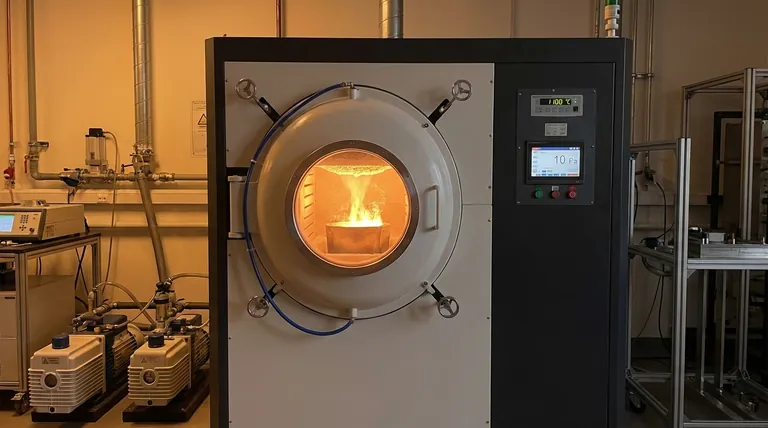

Ein Vakuumofen erhitzt die Aluminium-Magnesium-Legierung auf eine sehr hohe Temperatur, typischerweise um 1373 K (1100 °C). Bei dieser Temperatur wird der Dampfdruck von Magnesium beträchtlich, was bedeutet, dass seine Atome energetisch bereit sind, aus der flüssigen Legierung zu entweichen.

Verdampfung durch Vakuum ermöglichen

Eine Flüssigkeit kocht, wenn ihr Dampfdruck dem Umgebungsdruck entspricht. Unter normalem atmosphärischem Druck muss Magnesium extrem heiß sein, um zu sieden.

Die zweite entscheidende Funktion des Ofens ist die Schaffung eines Hochvakuum (10-15 Pa). Dies entfernt die überwiegende Mehrheit der Luftmoleküle und senkt den Außendruck drastisch. Dies ermöglicht es Magnesium, bei einer viel niedrigeren Temperatur zu sieden und zu verdampfen, als es an der freien Luft der Fall wäre.

Die entscheidende Partnerschaft

Hitze und Vakuum arbeiten zusammen. Die hohe Temperatur gibt den Magnesiumatomen die *Energie* zum Entweichen, während das Hochvakuum die *physikalische Barriere* (Luftdruck) beseitigt, die sie im flüssigen Zustand hält. Aluminium mit seinem viel niedrigeren Dampfdruck bleibt flüssig.

Effizienz und Reinheit maximieren

Die Schaffung der richtigen Bedingungen ist nur die halbe Miete. Das Design des Ofens ist ebenfalls entscheidend, um sicherzustellen, dass der Prozess effizient ist und die entstehenden Metalle rein sind.

Den Weg für Dampf freimachen

In einem Hochvakuum sind die wenigen verbleibenden Gasmoleküle sehr weit voneinander entfernt. Dies schafft eine lange mittlere freie Weglänge – die durchschnittliche Entfernung, die ein verdampftes Magnesiumatom zurücklegen kann, bevor es mit einem anderen Molekül kollidiert.

Dieser erweiterte Weg ermöglicht es dem Magnesiumdampf, schnell und direkt von der geschmolzenen Legierung zur kühleren Kondensatoroberfläche zur Sammlung zu gelangen. Dies minimiert Verluste und erhöht die Magnesiumrückgewinnungsrate dramatisch.

Kontamination und Oxidation verhindern

Geschmolzenes Aluminium und Magnesium sind hochreaktiv mit Sauerstoff. Wenn dieser Prozess in Anwesenheit von Luft versucht würde, würden die Metalle schnell Oxide bilden, was zu Verunreinigungen und erheblichem Materialverlust führen würde.

Die Vakuumumgebung ist im Grunde eine sauerstofffreie Umgebung. Durch die Entfernung reaktiver Gase stellt der Ofen die Integrität sowohl des abgetrennten Magnesiums als auch des verbleibenden hochreinen Aluminiums sicher.

Praktische Anforderungen verstehen

Der Betrieb bei solch hohen Temperaturen und niedrigen Drücken stellt extreme Anforderungen an den Ofen und seine Komponenten. Dies ist kein einfacher Heizprozess.

Die Herausforderung der Materialeindämmung

Der Tiegel, der die geschmolzene Legierung enthält, ist eine kritische Komponente. Er muss chemisch inert und bei 1373 K stabil sein, während er mit hochreaktiven flüssigen Metallen in Kontakt kommt.

Jede Reaktion zwischen dem Tiegel und der Legierung würde die Endprodukte verunreinigen. Aus diesem Grund sind Materialien wie hoch reiner Graphit oder spezielle Keramiken unerlässlich, um die Qualität der Trennung zu erhalten.

Die Notwendigkeit präziser Kontrolle

Die Effizienz und Reinheit der Trennung hängen von einer präzisen und stabilen Kontrolle sowohl der Temperatur als auch des Vakuumgrades ab.

Selbst kleine Schwankungen können die Verdampfungsrate und das Potenzial für die Verdampfung von Verunreinigungen beeinflussen, was hochentwickelte Steuerungssysteme zu einem obligatorischen Merkmal dieser Industrieöfen macht.

Die richtige Wahl für Ihr Ziel treffen

Der Vakuumofen ist ein Präzisionsinstrument, und die Optimierung seiner Verwendung hängt von Ihrem primären metallurgischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Magnesiumrückgewinnungsrate liegt: Das Erreichen des höchstmöglichen Vakuums (im Bereich von 10-15 Pa) ist Ihr wichtigster Parameter, um sicherzustellen, dass der Dampf ungehindert zum Kondensator gelangt.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Produktreinheit liegt: Ihre Aufmerksamkeit muss sowohl auf der Aufrechterhaltung eines starken Vakuums zur Verhinderung von Oxidation als auch auf der Überprüfung der chemischen Inertheit Ihres Tiegels liegen.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz liegt: Der Schlüssel liegt in der Synergie zwischen Hitze und Vakuum; das Finden der optimalen Temperatur, die den Magnesiumdampfdruck maximiert, ohne Energie zu verschwenden, ist entscheidend.

Letztendlich bietet der Vakuumofen eine präzise Kontrolle über die physikalischen Gesetze, die Materialien regieren, und ermöglicht Ihnen so die Trennung von Elementen mit außergewöhnlicher Reinheit.

Zusammenfassungstabelle:

| Schlüsselfunktion | Rolle bei der Trennung | Typischer Parameter |

|---|---|---|

| Hochtemperaturheizung | Erhöht den Magnesiumdampfdruck zur Verdampfung. | ~1373 K (1100 °C) |

| Hochvakuumumgebung | Senkt den Siedepunkt und ermöglicht Dampftransport. | 10-15 Pa |

| Sauerstofffreie Atmosphäre | Verhindert Oxidation und gewährleistet Produktreinheit. | Entfernung reaktiver Gase |

| Tiegelmaterial | Enthält geschmolzene Legierung ohne Verunreinigung. | Hoch reiner Graphit/Keramik |

Bereit für hochreine Metalltrennung?

Mit fundierter F&E und Fertigung bietet KINTEK Vakuum-, CVD- und andere Labor-Hochtemperatur-Ofensysteme, die alle für einzigartige Anforderungen anpassbar sind. Unsere Vakuumöfen sind darauf ausgelegt, die präzise Temperatur- und Vakuumkontrolle zu bieten, die für effiziente, hochreine Destillationsprozesse wie die Trennung von Aluminium-Magnesium-Legierungen erforderlich ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre metallurgischen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität