Die Auswahl der Isolierschicht ist der wichtigste Faktor für die Steuerung der thermischen Umgebung eines Vakuum-Sinterofens. Sie bestimmt direkt die Fähigkeit des Ofens, Wärme zu speichern, gleichmäßige Innentemperaturen aufrechtzuerhalten und innerhalb eines tragfähigen Energiebudgets zu arbeiten. Ohne Hochleistungsmaterialien wie Verbundwerkstoff-Hartkohlenstofffilz leidet das System unter übermäßigen Strahlungswärmeverlusten zur äußeren Hülle.

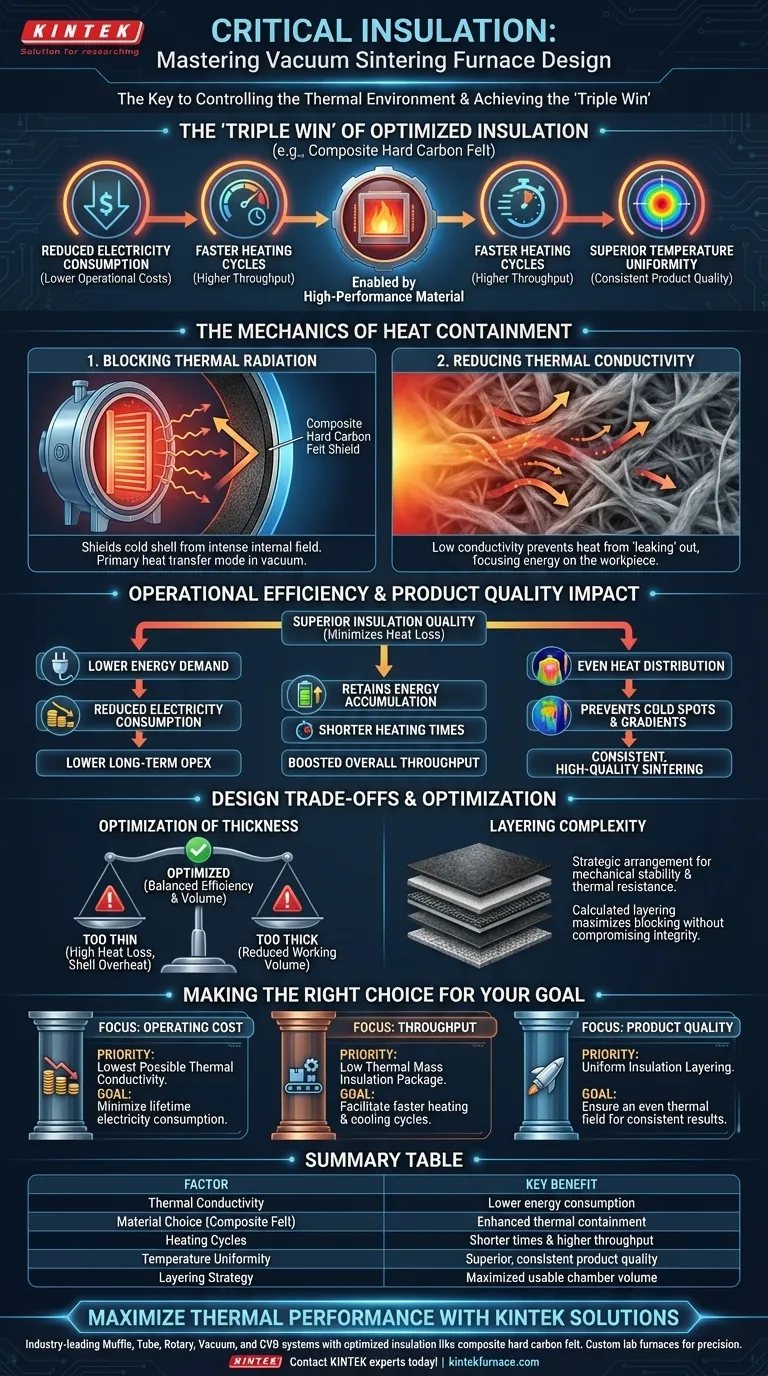

Die Isolierschicht fungiert als primäre Barriere gegen Strahlungswärmeverlust. Durch die Optimierung von Materialien wie Verbundwerkstoff-Hartkohlenstofffilz zur Senkung der Wärmeleitfähigkeit erzielen Sie einen "dreifachen Gewinn": reduzierter Stromverbrauch, schnellere Aufheizzyklen und überlegene Temperatur gleichmäßigkeit für das Sinterprodukt.

Die Mechanik der Wärmespeicherung

Blockierung der thermischen Strahlung

In einer Vakuumumgebung erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion. Die Isolierschicht wirkt als Schild zwischen dem intensiven inneren Wärmefeld und der kalten Ofenhülle.

Hochleistungsmaterialien wie Verbundwerkstoff-Hartkohlenstofffilz sind unerlässlich, da sie diese Strahlungsübertragung effektiv blockieren.

Reduzierung der Wärmeleitfähigkeit

Die wichtigste physikalische Eigenschaft ist die Wärmeleitfähigkeit. Je niedriger die Leitfähigkeit Ihres Isoliermaterials ist, desto effektiver ist es beim Einfangen von Wärme.

Durch die Auswahl von Materialien, die für ihre geringe Wärmeleitfähigkeit bekannt sind, verhindern Sie, dass Wärme aus der Bearbeitungszone "entweicht". Dies stellt sicher, dass die von Ihnen zugeführte Energie auf das Werkstück konzentriert bleibt und sich nicht in der Ofenstruktur verteilt.

Betriebseffizienz und Kosten

Senkung des Stromverbrauchs

Die Effizienz ist eine direkte Funktion der Isolationsqualität. Wenn die Isolierschicht Wärmeverluste erfolgreich minimiert, benötigt der Ofen deutlich weniger Strom, um hohe Temperaturen aufrechtzuerhalten.

Diese Reduzierung des Energiebedarfs senkt den unmittelbaren Stromverbrauch und reduziert die langfristigen Betriebskosten der Anlage.

Verkürzung der Aufheizzeiten

Eine schlechte Isolierung zwingt die Heizelemente, härter zu arbeiten, um ständige Energieverluste zu bekämpfen. Umgekehrt ermöglicht eine überlegene Isolierung dem System, die Energieakkumulation aufrechtzuerhalten.

Dies führt zu kürzeren Aufheizzeiten, wodurch der Ofen seine Zieltemperatur schneller erreicht. Diese Effizienz steigert den Gesamtdurchsatz, indem die gesamte Zykluszeit reduziert wird.

Auswirkungen auf die Produktqualität

Erreichen der Temperatur gleichmäßigkeit

Für kritische Anwendungen, wie das Sintern von Kohlenstoffverbundwerkstoffen für die Luft- und Raumfahrt, ist Konsistenz nicht verhandelbar.

Eine gut gestaltete Isolierschicht sorgt für eine gleichmäßige Wärmeverteilung in der Kammer. Diese Temperatur gleichmäßigkeit verhindert "kalte Stellen" oder Gradienten, die zu strukturellen Schwächen oder ungleichmäßigem Sintern des Endprodukts führen könnten.

Verständnis der Design-Kompromisse

Optimierung der Dicke

Obwohl die Isolierung entscheidend ist, ist das einfache Hinzufügen von mehr Material nicht immer die Lösung. Die Isolierschicht muss auf ihre Dicke optimiert werden.

Wenn die Schicht zu dünn ist, bleiben die Wärmeverluste hoch und die äußere Hülle kann überhitzen. Wenn sie zu dick ist, verringern Sie möglicherweise unnötigerweise das nutzbare Arbeitsvolumen des Ofens.

Schichtkomplexität

Eine effektive Isolierung erfordert oft eine strategische Schichtung. Die Anordnung des Verbundwerkstoff-Hartkohlenstofffilzes beeinflusst seine mechanische Stabilität und Wärmebeständigkeit.

Ingenieure müssen die genaue Schichtstrategie berechnen, um die Strahlungsblockierung zu maximieren, ohne die strukturelle Integrität des Isolationspakets selbst zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entwicklung oder Auswahl eines Vakuum-Sinterofens bestimmt Ihre Priorität Ihre Isolationsstrategie:

- Wenn Ihr Hauptaugenmerk auf den Betriebskosten liegt: Priorisieren Sie Materialien mit der geringstmöglichen Wärmeleitfähigkeit, um den Stromverbrauch über die Lebensdauer der Maschine zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Durchsatz liegt: Wählen Sie ein Isolationspaket, das auf geringe thermische Masse optimiert ist, um schnellere Aufheiz- und Abkühlzyklen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Konzentrieren Sie sich auf die Gleichmäßigkeit der Isolationsschichtung, um ein gleichmäßiges Wärmefeld für konsistente Sinterergebnisse zu gewährleisten.

Die Isolierschicht ist nicht nur eine passive Barriere; sie ist die aktive Komponente, die die thermische Präzision und wirtschaftliche Rentabilität Ihres Ofens definiert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Ofenleistung | Hauptvorteil |

|---|---|---|

| Wärmeleitfähigkeit | Reduziert Strahlungswärmeverlust zur äußeren Hülle | Geringerer Energieverbrauch |

| Materialwahl | Verwendung von Verbundwerkstoff-Hartkohlenstofffilz | Verbesserte thermische Eindämmung |

| Aufheizzyklen | Schnellere Akkumulation interner Energie | Kürzere Zykluszeiten & höherer Durchsatz |

| Temperatur gleichmäßigkeit | Beseitigt thermische Gradienten und kalte Stellen | Überlegene, konsistente Produktqualität |

| Schichtstrategie | Optimierte Dicke und strukturelle Anordnung | Maximierter nutzbarer Kammerraum |

Maximieren Sie Ihre thermische Leistung mit KINTEK

Lassen Sie nicht zu, dass ineffiziente Isolierung Ihre Ressourcen aufbraucht. KINTEK bietet branchenführende Vakuumofenlösungen, die auf Präzision und Langlebigkeit ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle optimierte Isolierungen wie Verbundwerkstoff-Hartkohlenstofffilz aufweisen, um Spitzenenergieeffizienz und Temperatur gleichmäßigkeit zu gewährleisten.

Ob Sie eine Standardkonfiguration oder einen vollständig kundenspezifischen Laborofen für einzigartige Hochtemperaturanwendungen benötigen, unser Ingenieurteam steht bereit, Ihnen bei der Senkung der Betriebskosten und der Steigerung des Durchsatzes zu helfen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern?

Kontaktieren Sie noch heute KINTEK-Experten, um Ihre kundenspezifischen Sinteranforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein zweistufiges Kühlsystem für die Titanhydrierung notwendig? Schützen Sie die Integrität Ihrer Legierung

- Wie überwachen Mehrpunkt-Temperatursensoren die Gleichmäßigkeit von Vakuumöfen? Gewährleistung einer Präzision von ±3 °C bei der Wärmebehandlung

- Warum ist ein Hochvakuum-Glühofen bei hohen Temperaturen für Alpha-Al2O3/MLG-Membranen entscheidend? Meisterung der Ionen-Selektivität

- Wie werden Vakuumöfen in der Halbleiterindustrie eingesetzt? Unverzichtbar für die Herstellung von Hochreinstchips

- Was ist die Funktion eines Hochtemperatur-Graphitgasofens beim Sintern von Siliziumnitrid (Si3N4)?

- Wie funktioniert das Kühlsystem in einem Vakuumglührohrofen? Beherrschen Sie die effiziente Wärmebehandlung für Ihre Materialien

- Was ist die Bedeutung eines Vakuumtrockenschranks bei der Vorbereitung von In2O3/C-Elektroden? Gewährleistung hochpräziser Batterietests

- Was ist ein Vakuumofen und wofür wird er hauptsächlich verwendet? Erschließen Sie die hochreine Materialverarbeitung