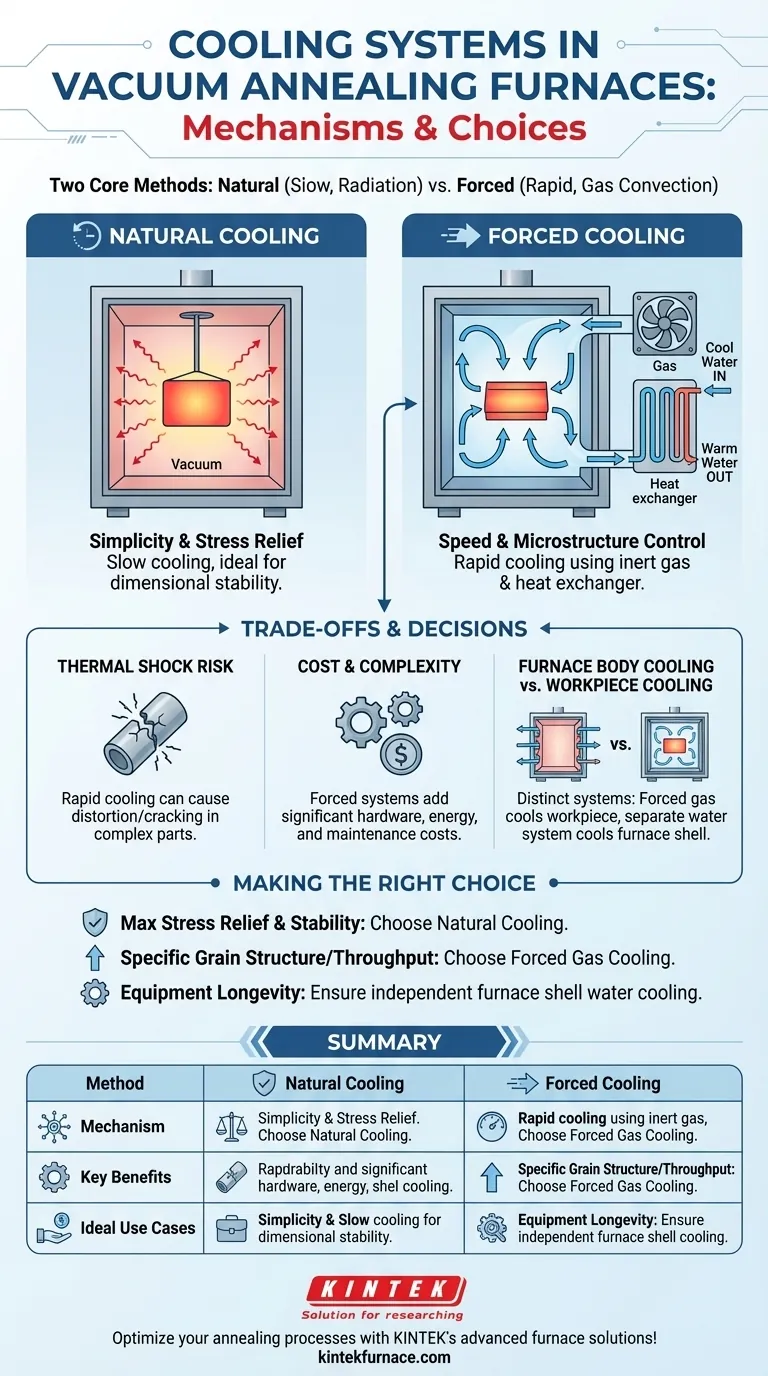

Im Wesentlichen kühlt ein Vakuumglührohrofen ein Werkstück mit einer von zwei Methoden: langsam, indem er einfach die Wärme im Vakuum abstrahlen lässt (natürliche Kühlung), oder schnell, indem ein Inertgas eingeleitet und mit hoher Geschwindigkeit durch einen Wärmetauscher zirkuliert wird (erzwungene Kühlung). Das Zwangskühlsystem verwendet einen leistungsstarken Ventilator, um das Gas über das heiße Werkstück und dann durch einen wassergekühlten Wärmetauscher zu bewegen, um die thermische Energie abzuführen.

Die Wahl zwischen langsamer, natürlicher Kühlung und schneller, erzwungener Kühlung ist nicht nur eine Frage der Prozesszeit. Es ist eine grundlegende Entscheidung, die die endgültigen metallurgischen Eigenschaften des Materials, wie innere Spannungen, Kornstruktur und Härte, direkt bestimmt.

Die zwei primären Kühlphilosophien

Beim Vakuumglühen ist das Abkühlen genauso entscheidend wie das Aufheizen. Die gewählte Methode bestimmt den Endzustand des Werkstücks, nachdem der thermische Zyklus abgeschlossen ist.

Natürliche Kühlung: Einfachheit und Spannungsentlastung

Die natürliche Kühlung ist die einfachste Methode. Nachdem die Heiz- und Haltephasen abgeschlossen sind, werden die Heizelemente einfach ausgeschaltet.

Das Werkstück kühlt dann langsam in der Ofenkammer ab. Das Vakuum wirkt als ausgezeichneter Isolator, was bedeutet, dass Wärme nur durch Strahlung entweichen kann, ein viel langsamerer Prozess als Konvektion. Diese langsame, sanfte Kühlung ist ideal, um die Spannungsentlastung zu maximieren und eine hohe Dimensionsstabilität zu gewährleisten.

Erzwungene Kühlung: Geschwindigkeit und Mikrostrukturkontrolle

Die erzwungene Kühlung ist ein aktiver Prozess, der auf eine schnelle Temperaturabnahme ausgelegt ist. Er beinhaltet das Wiederbefüllen der evakuierten Ofenkammer mit einem hochreinen Inertgas, wie Stickstoff oder Argon.

Dieses Gas bietet ein Medium für den konvektiven Wärmetransfer, der weitaus effizienter ist als die reine Strahlung. Diese Methode wird angewendet, wenn bestimmte Materialeigenschaften durch ein schnelleres Abschrecken „eingefroren“ werden müssen oder wenn der Produktionsdurchsatz ein vorrangiges Anliegen ist.

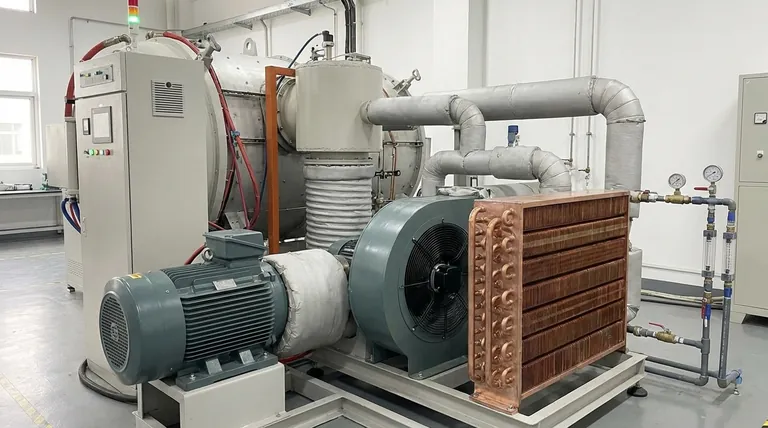

Anatomie eines Gas-Zwangskühlsystems

Ein Zwangskühlsystem ist ein geschlossener Kreislauf, der entwickelt wurde, um Wärme so effizient wie möglich vom Werkstück an ein externes Medium abzuführen.

Das Inertgas-Medium

Ein Vakuum ist ein Isolator. Um ein Teil schnell abzukühlen, muss ein Gas eingeführt werden, um die Wärme zu übertragen. Inertgase wie Stickstoff oder Argon werden verwendet, da sie nicht mit der heißen Werkstückoberfläche reagieren oder diese kontaminieren.

Der Hochleistungslüfter und -motor

Das Herzstück des Systems ist ein Hochleistungsmotor, der einen Hochdruckventilator oder ein Laufrad antreibt. Dies ist der Motor, der das Inertgas mit hoher Geschwindigkeit kraftvoll durch die Ofenkammer zirkulieren lässt.

Der Wärmetauscher

Im Wärmetauscher wird die Wärme tatsächlich aus dem System entfernt. Während das heiße Gas vom Werkstück weggezogen wird, wird es durch eine radiatorenähnliche Vorrichtung gepresst, die typischerweise aus Kupferrohren und -rippen besteht.

Kaltes Wasser zirkuliert durch diese Rohre und nimmt die thermische Energie aus dem Gas auf. Das nun abgekühlte Gas kann dann wieder zum Werkstück zurückgeführt werden.

Der Gaszirkulationspfad

Die Komponenten arbeiten in einer kontinuierlichen Hochgeschwindigkeits-Schleife. Der Ventilator drückt kühles Gas vom Wärmetauscher durch Leitschaufeln, die es gleichmäßig auf das Werkstück richten. Das Gas nimmt Wärme auf, strömt vom Teil weg und wird zurück zum Ventilator gesaugt, um erneut durch den Wärmetauscher gedrückt zu werden.

Die Abwägungen verstehen

Die Wahl einer Kühlmethode erfordert eine Abwägung zwischen metallurgischen Zielen und Prozesskomplexität sowie Kosten. Es gibt keine einzige „beste“ Methode; die richtige Wahl hängt vollständig vom gewünschten Ergebnis für das Material ab.

Kühlung des Ofenkörpers vs. Kühlung des Werkstücks

Es ist entscheidend, zwischen zwei separaten Funktionen der Wasserkühlung zu unterscheiden. Das Zwangsgaskühlsystem verwendet Wasser in seinem Wärmetauscher, um das Werkstück zu kühlen.

Separat zirkuliert ein Wasserkühlsystem des Ofens Wasser durch den Ofenmantel, die Türen und Dichtungen. Dieses System läuft kontinuierlich, um die Anlage vor Überhitzung zu schützen und dazu beizutragen, das für den Prozess erforderliche Hochvakuum aufrechtzuerhalten.

Das Risiko des thermischen Schocks

Der größte Nachteil der schnellen erzwungenen Kühlung ist das Potenzial, thermische Spannungen oder einen Schock in das Werkstück einzubringen. Wenn das Teil eine komplexe Geometrie mit dicken und dünnen Abschnitten aufweist, kann eine schnelle Abkühlung zu Verformungen oder sogar Rissen führen.

Kosten und Komplexität

Die natürliche Kühlung erfordert keine zusätzliche Hardware. Ein Zwangskühlsystem führt erhebliche Komplexität und Kosten ein, einschließlich eines starken Motors, eines großen Ventilators, eines Gaskühlers sowie der zugehörigen Rohrleitungen und Steuerungssysteme. Dies erhöht auch den Energieverbrauch und die Wartungsanforderungen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung bezüglich einer Kühlstrategie muss von den Endanforderungen der zu glühenden Komponente geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Spannungsentlastung und Dimensionsstabilität liegt: Verwenden Sie natürliche (Vakuum-)Kühlung, da ihre langsame Rate die Einführung neuer thermischer Gradienten und innerer Spannungen minimiert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer spezifischen Kornstruktur oder der Steigerung des Durchsatzes liegt: Verwenden Sie die erzwungene Gas Kühlung, um die Temperatur schnell abzusenken und die endgültige metallurgische Phase des Materials zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung und der Prozesskonsistenz liegt: Stellen Sie sicher, dass die unabhängige Wasserkühlung des Ofens für Mantel und Dichtungen ordnungsgemäß gewartet wird, da dies die gesamte Investition unabhängig von der Kühlmethode des Werkstücks schützt.

Letztendlich ist die Beherrschung der Abkühlphase unerlässlich, um das volle Potenzial des Vakuumglühprozesses auszuschöpfen.

Tabellarische Zusammenfassung:

| Kühlmethode | Mechanismus | Hauptvorteile | Ideale Anwendungsfälle |

|---|---|---|---|

| Natürliche Kühlung | Wärme strahlt im Vakuum ab | Spannungsentlastung, Dimensionsstabilität | Maximierung der Materialstabilität |

| Erzwungene Kühlung | Inertgas zirkuliert mit Ventilator und Wärmetauscher | Schnelle Abkühlung, Mikrostrukturkontrolle | Hoher Durchsatz, spezifische metallurgische Eigenschaften |

Optimieren Sie Ihre Glühprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen