Im Kern ist ein Vakuumofen ein spezialisierter Hochtemperaturofen, der Materialien in einem Vakuum verarbeitet. Durch das Entfernen von Luft und anderen Gasen schafft er eine hochkontrollierte Umgebung, die unerwünschte chemische Reaktionen wie Oxidation verhindert. Dies ermöglicht eine überlegene Wärmebehandlung, das Verbinden und Sintern von Materialien, die bei Erhitzung in einer normalen Atmosphäre beschädigt oder degradiert würden.

Der entscheidende Unterschied zwischen einem Vakuumofen und einem herkömmlichen Ofen ist nicht nur die Temperatur; es ist die Kontrolle über die Atmosphäre. Das Entfernen der Luft eliminiert Oxidation und Kontamination, ermöglicht hochreine Prozesse und führt zu Materialien mit überlegener struktureller Integrität und Oberflächengüte.

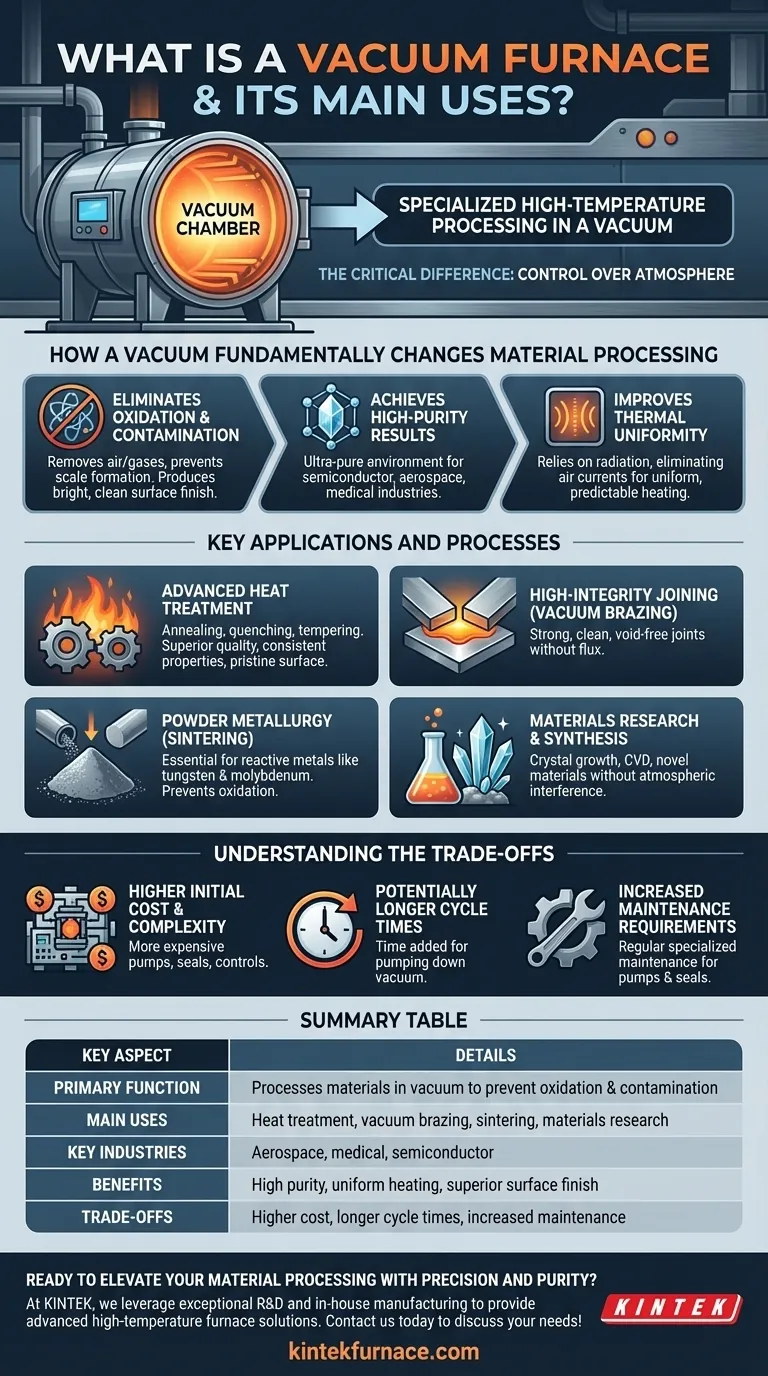

Wie ein Vakuum die Materialverarbeitung grundlegend verändert

Um den Zweck eines Vakuumofens zu verstehen, müssen Sie zunächst das Problem erkennen, das er löst. Bei hohen Temperaturen reagieren die meisten Materialien – insbesondere Metalle – aggressiv mit dem Sauerstoff in der Luft. Diese Reaktion, Oxidation genannt, bildet eine Schicht auf der Oberfläche, verändert die Materialeigenschaften und kann das Endprodukt beeinträchtigen.

Beseitigung von Oxidation und Kontamination

Ein Vakuumofen begegnet diesem Problem direkt, indem er die Atmosphäre aus der Heizkammer pumpt. Die Abwesenheit von Luft und anderen Gasen verhindert Oxidation, selbst bei extremen Temperaturen. Dies ist entscheidend für die Herstellung von Teilen mit einer hellen, sauberen Oberfläche, ohne dass sekundäre Reinigungsvorgänge erforderlich sind.

Erzielen hochreiner Ergebnisse

Über den Sauerstoff hinaus entfernt das Vakuum auch andere potenzielle Verunreinigungen, die in der Luft vorhanden sind. Dies schafft eine ultrareine Umgebung, die für die Herstellung empfindlicher Komponenten in der Halbleiter-, Luft- und Raumfahrt- und Medizinindustrie unerlässlich ist. Es ermöglicht Prozesse, die in einem Standardofen einfach nicht möglich sind.

Verbesserung der thermischen Gleichmäßigkeit

In einem konventionellen Ofen wird Wärme durch Wärmeleitung, Konvektion und Strahlung übertragen. Die bei der Konvektion beteiligten Luftströme können zu ungleichmäßiger Erwärmung und Hot Spots führen. Durch das Entfernen der Luft eliminiert ein Vakuumofen den Wärmeverlust durch Konvektion und setzt hauptsächlich auf Strahlung. Dies führt zu einer hochgradig gleichmäßigen und vorhersagbaren Erwärmung des gesamten Teils.

Schlüsselanwendungen und Prozesse

Die kontrollierte Umgebung eines Vakuumofens ermöglicht mehrere spezialisierte Industrieprozesse, die Präzision und Reinheit erfordern.

Fortschrittliche Wärmebehandlung

Obwohl Standardöfen ebenfalls Wärmebehandlungen durchführen, bietet ein Vakuumofen eine überlegene Qualität. Prozesse wie Glühen, Abschrecken und Anlassen werden durchgeführt, um die Härte und Duktilität eines Materials zu verändern. Dies in einem Vakuum zu tun, stellt sicher, dass die Materialoberfläche makellos bleibt und seine Eigenschaften durchweg konsistent sind.

Verbinden mit hoher Integrität (Vakuumlöten)

Löten ist ein Prozess, bei dem zwei Metallteile mit einem Füllmaterial verbunden werden, das bei einer niedrigeren Temperatur als die Grundmetalle schmilzt. In einem Vakuum erzeugt dieser Prozess außergewöhnlich starke, saubere und porenfreie Verbindungen, ohne dass korrosive Flussmittel erforderlich sind, die eingeschlossen werden und später zu Ausfällen führen können.

Pulvermetallurgie (Sintern)

Sintern ist der Prozess des Erhitzens verdichteter Metallpulver, um die Partikel miteinander zu verbinden und ein festes Teil zu bilden. Für reaktive oder hochschmelzende Metalle wie Wolfram und Molybdän ist ein Vakuum unerlässlich, um zu verhindern, dass sie während dieses Hochtemperaturprozesses durch Oxidation zerstört werden.

Materialforschung und Synthese

Die makellose Umgebung eines Vakuumofens ist ideal für Forschung und Entwicklung. Er wird zum Züchten reiner Kristalle, zum Synthetisieren neuartiger Materialien durch Prozesse wie chemische Gasphasenabscheidung (CVD) und zum Charakterisieren von Materialeigenschaften ohne atmosphärische Störungen verwendet.

Abwägen der Kompromisse

Obwohl leistungsstark, ist ein Vakuumofen nicht die Universallösung für alle Heizanwendungen. Er bringt spezifische Kompromisse im Vergleich zu einfacheren atmosphärischen Öfen mit sich.

Höhere Anfangskosten und Komplexität

Die Komponenten, die zur Erzeugung und Aufrechterhaltung eines Vakuums erforderlich sind – einschließlich Pumpen, Dichtungen und Steuerungssystemen – machen diese Öfen komplexer und teurer als ihre atmosphärischen Gegenstücke.

Potenziell längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert jeden Zyklus. Für die Großserienproduktion unempfindlicher Teile kann dies ein erheblicher Durchsatzengpass sein.

Erhöhter Wartungsaufwand

Vakuumpumpen, Kammerdichtungen und Instrumentierung erfordern eine regelmäßige, spezialisierte Wartung, um die Integrität des Vakuums zu gewährleisten. Eine Vernachlässigung dieser Wartung kann zu Undichtigkeiten, Kontaminationen und fehlgeschlagenen Verarbeitungsläufen führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofens hängt vollständig von Ihrem Material, Ihren Prozessanforderungen und Ihren wirtschaftlichen Zwängen ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Oxidationsschutz liegt: Ein Vakuumofen ist unerlässlich für die Verarbeitung reaktiver Metalle, die Herstellung sauberer Lötverbindungen oder die Durchführung empfindlicher Materialforschung.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung nicht reaktiver Materialien liegt: Ein einfacherer und kostengünstigerer atmosphärischer Kammerofen ist oft eine ausreichende und praktische Wahl.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes für grundlegende Prozesse liegt: Die längere Zykluszeit eines Vakuumofens kann ein Nachteil sein, wodurch ein kontinuierlicher oder atmosphärischer Chargenofen besser geeignet ist.

Letztendlich ist die Wahl eines Vakuumofens eine Entscheidung, in die Kontrolle der Prozessumgebung zu investieren, um Ergebnisse zu erzielen, die sonst unerreichbar wären.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Primäre Funktion | Verarbeitet Materialien in einem Vakuum, um Oxidation und Kontamination zu verhindern |

| Hauptanwendungen | Wärmebehandlung, Vakuumlöten, Sintern, Materialforschung |

| Schlüsselindustrien | Luft- und Raumfahrt, Medizin, Halbleiter |

| Vorteile | Hohe Reinheit, gleichmäßige Erwärmung, überlegene Oberflächengüte |

| Kompromisse | Höhere Kosten, längere Zykluszeiten, erhöhter Wartungsaufwand |

Bereit, Ihre Materialverarbeitung mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen maßzuschneidern für Branchen wie Luft- und Raumfahrt, Medizin und Halbleiter. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Lassen Sie sich nicht von Oxidation oder Kontamination zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen überragende Ergebnisse für Ihre Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit