Die Verwendung eines Vakuumtrockenschranks ist ein obligatorischer Schritt bei der Vorbereitung von In2O3/C-Negativ-Elektrodenbögen, um die physikalische Stabilität und chemische Reinheit der Probe zu gewährleisten. Durch die Kombination von erhöhten Temperaturen mit einer Niederdruckumgebung entfernt dieser Prozess gründlich die Lösungsmittel der Aufschlämmung und Spurenfeuchtigkeit, die den Elektrolyten andernfalls beeinträchtigen würden. Dies ist unerlässlich, um das aktive Material am Stromkollektor zu befestigen und zu verhindern, dass Verunreinigungen Ihre elektrochemischen Daten verfälschen.

Durch die Senkung des Umgebungsdrucks erleichtert die Vakuumtrocknung die schnelle und vollständige Verdampfung flüchtiger Bestandteile, ohne dass schädlich hohe Temperaturen erforderlich sind. Dies gewährleistet, dass der Elektrodenbogen vor dem Zellaufbau physikalisch robust und chemisch inert ist.

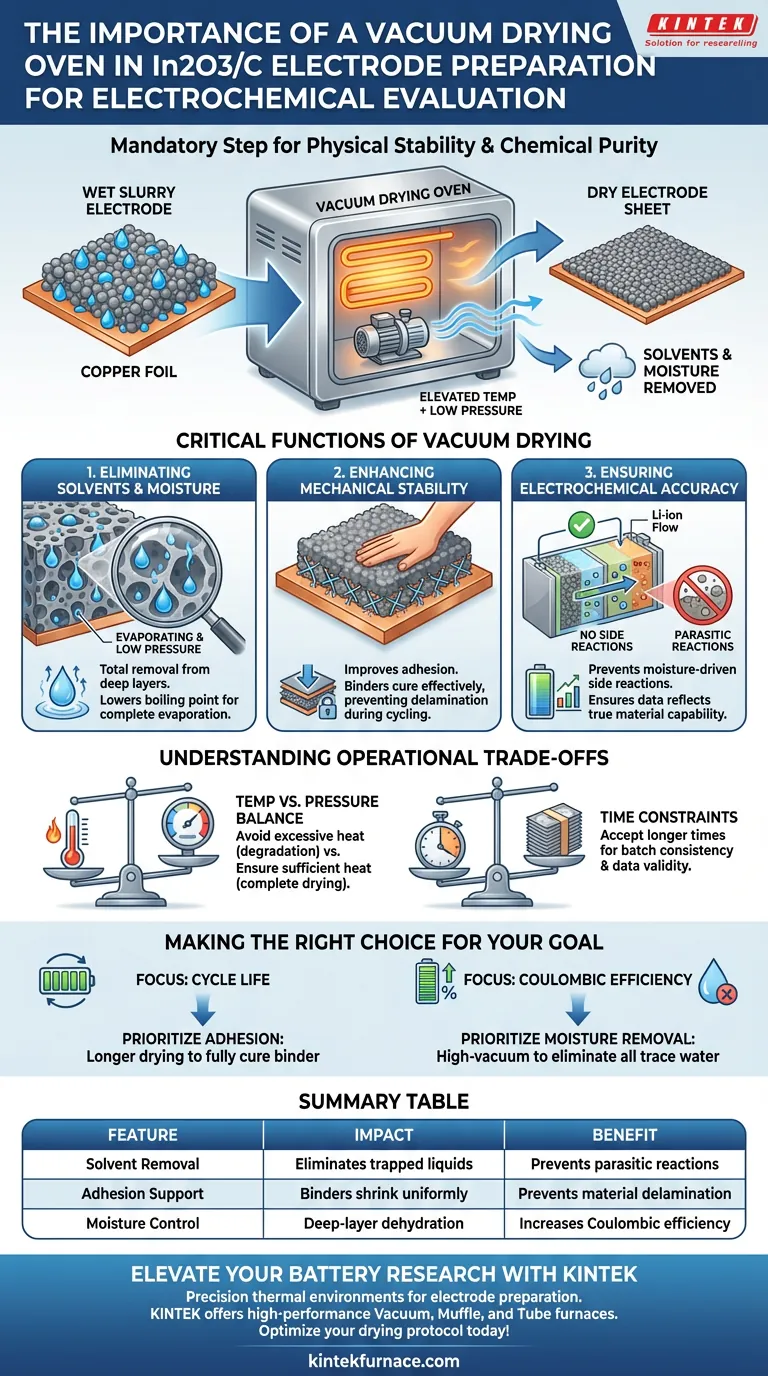

Die kritischen Funktionen der Vakuumtrocknung

Entfernung von Lösungsmitteln und Feuchtigkeit

Die Hauptfunktion des Vakuumofens ist die vollständige Entfernung der bei der Aufschlämmungszubereitung verwendeten Lösungsmittel.

Unter normalem atmosphärischem Druck können Lösungsmittel und Spurenfeuchtigkeit tief in der porösen Elektrodenstruktur eingeschlossen bleiben.

Ein Vakuum senkt den Siedepunkt dieser Flüssigkeiten und zwingt sie, auch aus den tiefsten Schichten der Beschichtung vollständig zu verdampfen.

Verbesserung der mechanischen Stabilität

Ein kritischer, oft übersehener Vorteil ist die Verbesserung der Haftung zwischen dem aktiven Material und dem Stromkollektor.

Während das Lösungsmittel in einer kontrollierten Vakuumumgebung verdampft, schrumpft und härtet das Bindemittel im In2O3/C-Komposit effektiv aus.

Dies verhindert, dass das Elektrodenmaterial während des Schneidprozesses oder des anschließenden Batteriekreislaufs vom Kupferfolie delaminiert (abblättert).

Gewährleistung der elektrochemischen Genauigkeit

Restwasser oder Lösungsmittel sind eine Hauptfehlerquelle bei elektrochemischen Auswertungen.

Im Elektrolyten eingeschlossene Feuchtigkeit kann mit dem Elektrolyten reagieren, was zu parasitären Nebenreaktionen führt, die Lithiumionen verbrauchen und Gas erzeugen.

Die Vakuumtrocknung verhindert diese Reaktionen und stellt sicher, dass die von Ihnen gesammelten Leistungsdaten die wahre Leistungsfähigkeit des In2O3/C-Materials widerspiegeln und nicht die Störung durch Verunreinigungen.

Verständnis der betrieblichen Kompromisse

Temperatur- vs. Druckgleichgewicht

Während das Vakuum das Trocknen bei niedrigeren Temperaturen ermöglicht, ist die Auswahl der korrekten Temperatureinstellung immer noch von entscheidender Bedeutung.

Wie in vergleichenden Prozessen festgestellt, kann übermäßige Hitze Bindemittel abbauen oder die mikroskopische Morphologie des Komposits verändern.

Umgekehrt kann die alleinige Abhängigkeit vom Vakuum ohne ausreichende Hitze zu einem "oberflächlich trockenen" Zustand führen, bei dem Feuchtigkeit an der Schnittstelle mit der Kupferfolie eingeschlossen bleibt.

Zeitliche Einschränkungen

Die Vakuumtrocknung ist selten ein schneller Prozess; sie ist ein geschwindigkeitsbestimmender Schritt in der Elektrodenfertigung.

Das überstürzte Durchlaufen dieser Phase führt oft zu Inkonsistenzen zwischen den Chargen.

Sie müssen den Kompromiss längerer Vorbereitungszeiten in Kauf nehmen, um die Gültigkeit Ihrer nachgeschalteten Tests zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um gültige Ergebnisse zu gewährleisten, passen Sie Ihr Trocknungsprotokoll an Ihre spezifischen Bewertungsmetriken an:

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Priorisieren Sie die Haftung. Stellen Sie sicher, dass der Trocknungsprozess lang genug ist, um das Bindemittel vollständig auszuhärten und Materialablösungen während wiederholter Lade-/Entladezyklen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Coulomb-Effizienz liegt: Priorisieren Sie die Feuchtigkeitsentfernung. Verwenden Sie eine Hochvakuum-Einstellung, um jede Spur von Wasser zu beseitigen, da dies die Hauptursache für irreversible Kapazitätsverluste und Nebenreaktionen ist.

Der Vakuumtrockenschrank fungiert als letzte Qualitätskontrolle und verwandelt eine nasse Aufschlämmung in ein Präzisionsprüfinstrument, das zuverlässige wissenschaftliche Daten liefern kann.

Zusammenfassungstabelle:

| Merkmal | Auswirkungen auf die In2O3/C-Elektrodenvorbereitung | Vorteil für die elektrochemische Auswertung |

|---|---|---|

| Lösungsmittelentfernung | Entfernt eingeschlossene Flüssigkeiten aus porösen Strukturen | Verhindert parasitäre Nebenreaktionen mit dem Elektrolyten |

| Haftungsunterstützung | Bindemittel schrumpfen und härten im Vakuum gleichmäßig aus | Verhindert Delamination des Materials während des Batteriekreislaufs |

| Feuchtigkeitskontrolle | Senkt Siedepunkte für die Dehydrierung tiefer Schichten | Erhöht die Coulomb-Effizienz und die Datenzuverlässigkeit |

| Temperaturausgleich | Ermöglicht Trocknung ohne thermische Zersetzung von Bindemitteln | Erhält die Materialmorphologie und -integrität |

Verbessern Sie Ihre Batterieforschung mit KINTEK

Präzision bei der Elektrodenvorbereitung beginnt mit der richtigen thermischen Umgebung. Unterstützt durch Experten in F&E und Fertigung, bietet KINTEK Hochleistungs-Vakuum-, Muffel- und Rohröfen, die speziell für die anspruchsvollen Anforderungen der Batteriematerialforschung entwickelt wurden.

Ob Sie In2O3/C-Komposite verfeinern oder Energiespeicher der nächsten Generation entwickeln, unsere anpassbaren Hochtemperatur-Lösungen gewährleisten die chemische Reinheit und mechanische Stabilität, die Ihr Labor benötigt. Kontaktieren Sie KINTEK noch heute, um Ihr Trocknungsprotokoll zu optimieren!

Visuelle Anleitung

Referenzen

- Wenhe Xie, Xiaolei Sun. Encapsulating Ultrafine In2O3 Particles in Carbon Nanofiber Framework as Superior Electrode for Lithium-Ion Batteries. DOI: 10.3390/inorganics12120336

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie erleichtert ein Hochvakuum-Pumpensystem die Synthese von hochwertigen Calcium-basierten Perrhenaten? Experte Synthese

- Was sind die Anwendungen des Ofenlötnens im Energiesektor und in der Stromerzeugung? Erreichen Sie überlegene Verbindungsintegrität für kritische Komponenten

- Was sind die Stufen des Wärmebehandlungsprozesses in Fallboden-Abschrecköfen? Erreichen Sie überlegene Härte und Festigkeit

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Warum ist ein Vakuumtrockenschrank für High-Entropy Marimo (HE-MARIMO) unerlässlich? Schutz der strukturellen Integrität

- Wie profitieren hohe Aufheizraten in Miniatur-Vakuumöfen vom Studium schneller Phasentransformationen? Entschlüsseln Sie die Kinetik

- Warum ist ein Vakuumtrockenschrank für Pt-Perowskit-Nanofasern notwendig? Optimierung der Katalysatordispersion und Leistung

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für Kohlenstoffmikrosphären? Optimieren Sie Ihre Materialaktivierung