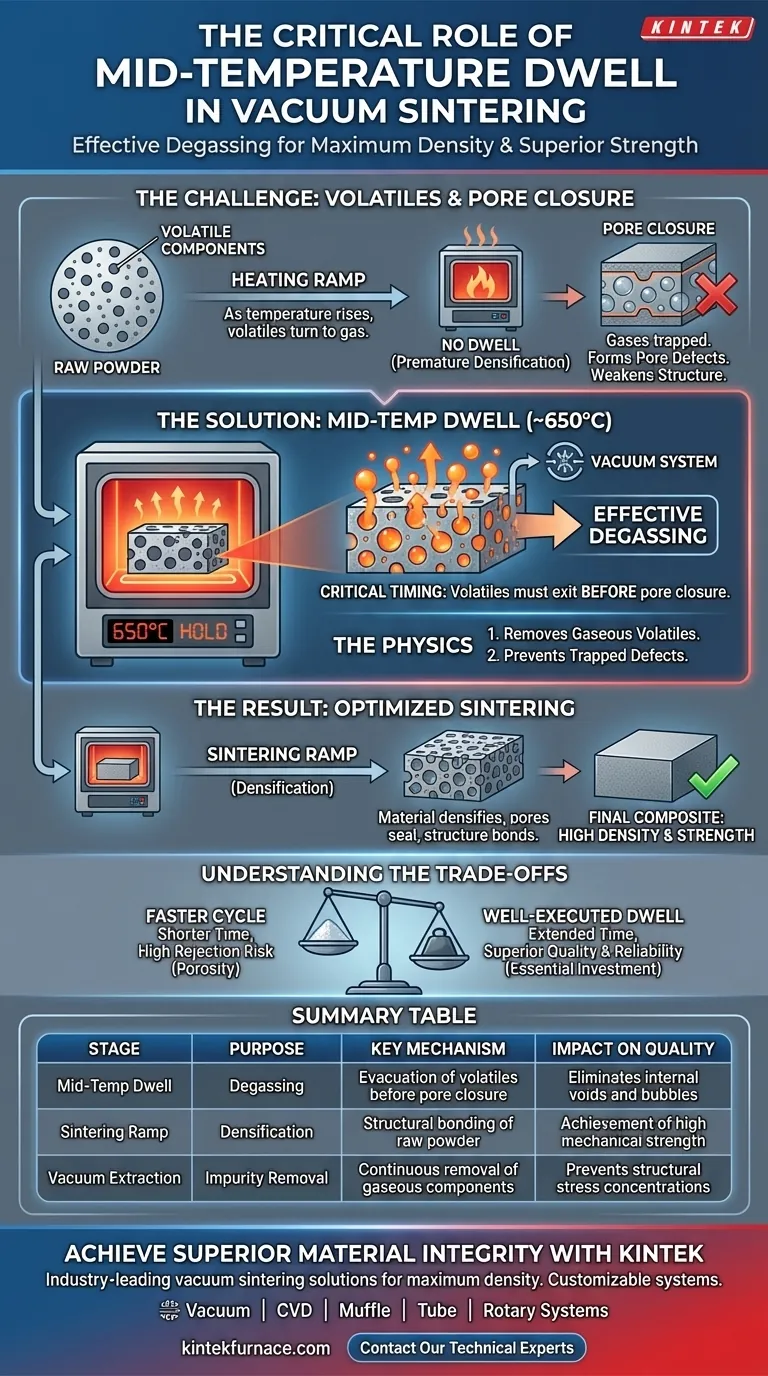

Der Hauptzweck einer Haltezeit bei mittlerer Temperatur ist die effektive Entgasung. Durch das Halten der Temperatur auf einem konstanten Wert – oft um 650 °C – ermöglichen Sie es flüchtigen Bestandteilen im Rohpulver zu entweichen, bevor das Material zu verdichten beginnt. Dies verhindert, dass Gase in der Struktur eingeschlossen werden, was für die Vermeidung von Defekten unerlässlich ist.

Indem Sie den Heizprozess pausieren, bevor sich Poren schließen, stellen Sie sicher, dass Verunreinigungen evakuiert und nicht im Material eingeschlossen werden. Dieser Schritt ist der entscheidende Faktor für die Erzielung maximaler Dichte und überlegener mechanischer Festigkeit im Endverbundwerkstoff.

Die Physik der Haltezeit

Entfernung flüchtiger Bestandteile

Rohpulver enthalten zwangsläufig flüchtige Bestandteile. Wenn der Ofen aufheizt, gehen diese Bestandteile in einen gasförmigen Zustand über.

Die Haltezeit bietet ein bestimmtes Zeitfenster, damit diese Gase vollständig aus dem Material austreten und vom Vakuumsystem entfernt werden können.

Das Timing ist entscheidend

Dieser Entgasungsprozess muss stattfinden, bevor das Material die Sintertemperatur erreicht.

Wenn die Temperatur ohne Pause weiter ansteigt, beginnt das Material zu verdichten. Sobald die Verdichtung beginnt, beginnt sich die physikalische Struktur des Materials zu verändern, was zum Porenschluss führt.

Warum "Porenschluss" wichtig ist

Die Falle der vorzeitigen Verdichtung

Wenn sich das Material verdichtet, während noch flüchtige Stoffe entstehen, werden die Fluchtwege für das Gas abgeschnitten.

Die äußere Oberfläche des Materials bildet eine Abdichtung, die das Gas effektiv im Inneren des Materials einschließt.

Bildung von Poren-Defekten

Eingeschlossene Gase führen zu Poren-Defekten – Hohlräumen oder Blasen im Endprodukt.

Diese Defekte stören die innere Struktur des Materials. Sie wirken als Spannungskonzentratoren und reduzieren die Zuverlässigkeit des Materials erheblich.

Auswirkungen auf die strukturelle Integrität

Das ultimative Ziel der Vakuumsintern ist die Herstellung eines Verbundwerkstoffs mit hoher Dichte und mechanischer Festigkeit.

Das Überspringen oder Verkürzen der Haltezeit bei mittlerer Temperatur beeinträchtigt dieses Ziel. Sie können keine maximale Dichte erreichen, wenn das innere Volumen von eingeschlossenen Gasblasen eingenommen wird.

Verständnis der Kompromisse

Zykluszeit vs. Teilequalität

Die Implementierung einer Haltezeit verlängert zwangsläufig die gesamte Zykluszeit des Sinterprozesses.

Dies erhöht zwar die benötigte Zeit pro Charge, ist aber eine notwendige Investition. Die Alternative – ein schnellerer Zyklus ohne Haltezeit – birgt das Risiko einer hohen Ausschussrate aufgrund von innerer Porosität und struktureller Schwäche.

Optimierung Ihres Sinterprofils

Um sicherzustellen, dass Sie das Beste aus Ihrem Vakuumsintern-Prozess herausholen, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Beseitigung von Defekten liegt: Stellen Sie sicher, dass Ihre Haltezeit ausreichend lang ist, um alle flüchtigen Stoffe zu evakuieren, bevor die Temperaturrampe wieder einsetzt.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Vergewissern Sie sich, dass die Halte-Temperatur streng unter dem Punkt des Porenschlusses liegt, um die Dichte des Materials nicht zu beeinträchtigen.

Eine gut ausgeführte Haltezeit ist der Unterschied zwischen einem porösen, schwachen Teil und einem vollständig dichten, leistungsstarken Verbundwerkstoff.

Zusammenfassungstabelle:

| Phase | Zweck | Schlüsselmechanismus | Auswirkungen auf die Qualität |

|---|---|---|---|

| Haltezeit bei mittlerer Temperatur | Entgasung | Evakuierung flüchtiger Stoffe vor dem Porenschluss | Beseitigt innere Hohlräume und Blasen |

| Sinterrampe | Verdichtung | Strukturelle Bindung von Rohpulver | Erzielung hoher mechanischer Festigkeit |

| Vakuumextraktion | Entfernung von Verunreinigungen | Kontinuierliche Entfernung gasförmiger Bestandteile | Verhindert Spannungskonzentrationen in der Struktur |

Erzielen Sie überlegene Materialintegrität mit KINTEK

Lassen Sie nicht zu, dass eingeschlossene Gase Ihre Produktionsqualität beeinträchtigen. KINTEK bietet branchenführende Vakuumsintern-Lösungen, die darauf ausgelegt sind, maximale Dichte und mechanische Festigkeit zu liefern. Mit Unterstützung von F&E-Experten und Präzisionsfertigung bieten wir Hochleistungs-Vakuum-, CVD-, Muffel-, Rohr- und Rotationssysteme – alle vollständig anpassbar, um Ihre spezifischen Temperaturbereiche und Entgasungsanforderungen zu erfüllen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie unsere fortschrittlichen Labörofene Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was ist ein Vakuumofen und was ist sein primärer Zweck? Erzielen Sie überlegene Materialreinheit und Leistung

- Was ist die Kernfunktion eines industriellen Vakuum-Sinterofens bei der Herstellung von WC-8Co? Erreichen Sie die maximale Dichte.

- Was sind die verschiedenen Heizmethoden in Vakuum-Sinteröfen? Wählen Sie die beste für Ihre Materialien

- Was ist die empfohlene Lösung, um Graphitoxidation in Vakuumöfen zu verhindern? Aufrechterhaltung einer reinen, sauerstofffreien Umgebung

- Was sind die Vorteile der Verwendung eines Vakuum-Sinterofens für MgO? Dichte und optische Klarheit freischalten

- Was ist die Funktion eines Vakuumtrockenschranks bei der Verarbeitung von gemischten TiB2-SiC-Schlämmen? Materialintegrität schützen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks mit konstanter Temperatur für Eisenphosphat? Gewährleistung der Batteriereinheit

- Wie hilft ein Vakuumtrockenschrank, die hohe spezifische Oberfläche von (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3-Nanofasern zu erhalten?