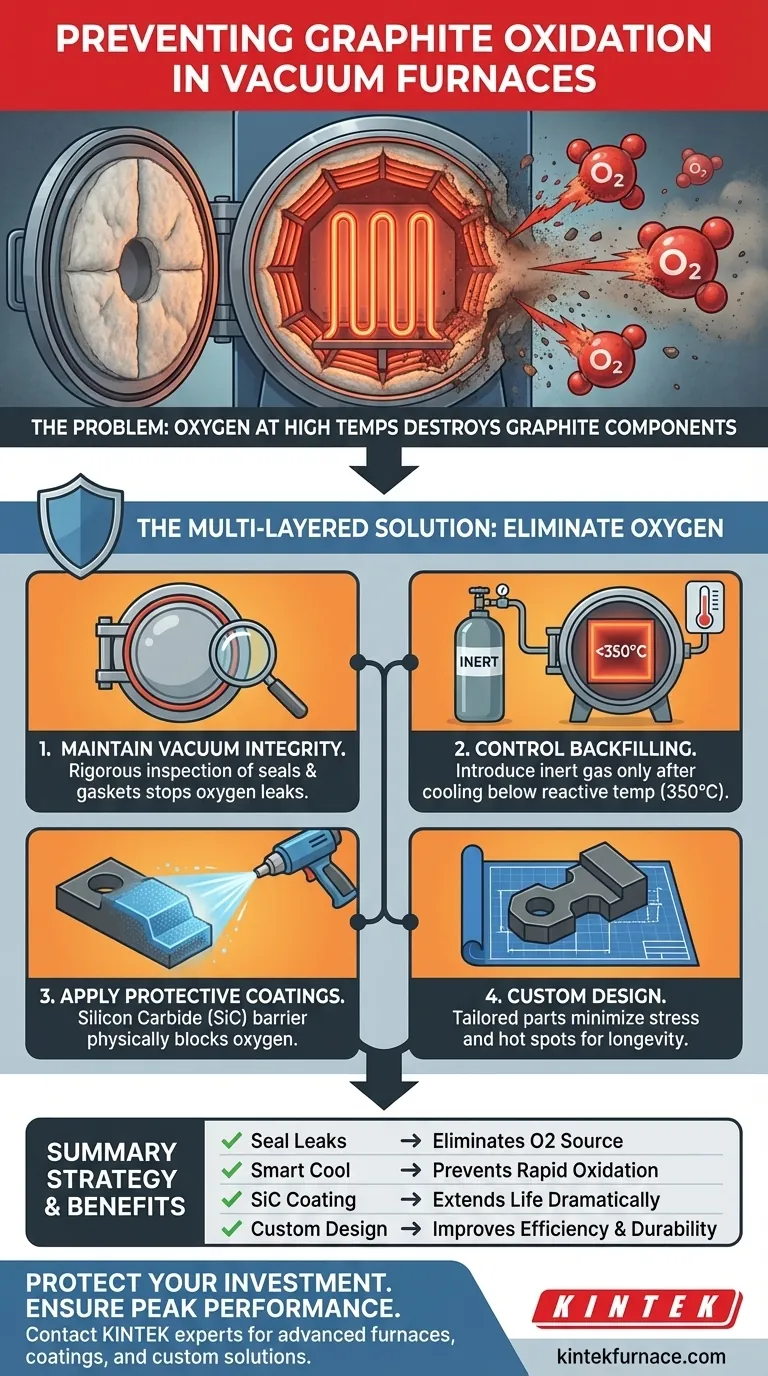

Die effektivste Lösung zur Verhinderung von Graphitoxidation in einem Vakuumofen ist die Sicherstellung der Integrität des Vakuums selbst. Oxidation ist eine chemische Reaktion, die Sauerstoff erfordert. Das Hauptziel besteht daher darin, dessen Anwesenheit zu eliminieren, insbesondere bei hohen Temperaturen. Dies wird durch rigorose Wartung der Dichtungen und Spannelemente des Ofens sowie durch die Kontrolle des Nachfüllprozesses erreicht, um zu vermeiden, dass Sauerstoff eingeführt wird, während die Komponenten noch heiß sind.

Graphit ist ein außergewöhnliches Material für Hochtemperaturanwendungen in Öfen, aber es ist sehr anfällig für Schäden durch Sauerstoff. Die Verhinderung der Oxidation ist keine einmalige Maßnahme, sondern eine umfassende Strategie, die sich auf die Aufrechterhaltung einer reinen, sauerstofffreien Umgebung während des gesamten Heiz- und Abkühlzyklus konzentriert.

Die Rolle von Graphit in Vakuumöfen

Um zu verstehen, warum die Verhinderung der Oxidation so entscheidend ist, müssen wir zunächst die Funktion von Graphit im Ofen würdigen. Es ist keine untergeordnete Komponente; es ist zentral für den Betrieb des Ofens.

### Unübertroffene Hochtemperaturleistung

Der Hauptvorteil von Graphit ist seine Fähigkeit, die strukturelle Integrität und Festigkeit bei extremen Temperaturen aufrechtzuerhalten, wobei es Temperaturen von bis zu 3000 °C (5432 °F) in einer Vakuum- oder Inertgasatmosphäre standhält.

### Kritische Ofenkomponenten

Graphit wird für die thermisch anspruchsvollsten Teile eines Ofens verwendet. Dazu gehören:

- Heizelemente: Die Wärmequelle des Ofens.

- Isolierung: Oft in Form von Graphitfilz, bietet sie eine ausgezeichnete Wärmespeicherung und hält die Wärme auf der Arbeitslast konzentriert.

- Vorrichtungen und Werkzeuge: Roste, Halterungen und Träger, die die wärmebehandelten Materialien positionieren.

Die grundlegende Ursache: Sauerstoffeintritt

Die Festigkeit von Graphit bei hohen Temperaturen gilt nur in einer sauerstofffreien Umgebung. Sobald Sauerstoff auf eine heiße Graphitoberfläche gelangt, beginnt eine zerstörerische chemische Reaktion.

### Die Oxidationsreaktion

Wenn es heiß ist, reagieren Kohlenstoffatome aus dem Graphit mit Sauerstoffmolekülen zu Kohlenmonoxid (CO) oder Kohlendioxid (CO2) Gas. Dieser Prozess erodiert das Graphit physisch und führt dazu, dass es Masse und strukturelle Integrität verliert.

### Die Auswirkungen von Lecks

Schon ein kleines, scheinbar unbedeutendes Leck in einer Türdichtung, einer Dichtung oder einem Durchgang kann einen kontinuierlichen Luftstrom in den Ofen ermöglichen. Bei Betriebstemperatur reicht diese geringe Menge Sauerstoff aus, um teure Graphitkomponenten im Laufe der Zeit erheblich und kumulativ zu beschädigen.

### Die Gefahr unsachgemäßer Kühlung

Ein kritischer Schwachpunkt ist der Abkühlzyklus. Wenn das Vakuum gebrochen wird oder ein sauerstoffreiches Gas zum Nachfüllen verwendet wird, während das Graphit noch eine reaktive Temperatur hat (typischerweise über 350 °C / 650 °F), kommt es zu schneller Oxidation.

Verständnis der Kompromisse und fortgeschrittenen Lösungen

Während disziplinierte Vorgehensweisen die erste Verteidigungslinie sind, ist es auch wichtig, die inhärenten Grenzen von Graphit und die verfügbaren fortschrittlichen Lösungen zu deren Minderung zu verstehen.

### Die begrenzte Lebensdauer von Graphit

Selbst in einem perfekt gewarteten Ofen haben Graphitkomponenten eine begrenzte Lebensdauer. Wiederholte thermische Zyklen können mechanische Spannungen verursachen, und mikroskopische Verunreinigungen können Schwachstellen schaffen. Prävention verlangsamt diesen Abbau, kann ihn aber nicht vollständig stoppen.

### Schutzbeschichtungen für längere Lebensdauer

Eine hochwirksame Methode zur Verbesserung der Haltbarkeit ist die Anwendung einer Schutzbeschichtung. Beschichtungen auf Siliziumkarbid (SiC)-Basis sind eine übliche und effektive Wahl.

Diese Beschichtung bildet eine nicht poröse Barriere auf der Oberfläche des Graphits und verhindert physisch, dass Sauerstoff es erreicht. Dies kann die Lebensdauer von Komponenten drastisch verlängern, insbesondere bei Öfen, die häufigen Zyklen ausgesetzt sind oder ein höheres Risiko für geringfügige Lecks aufweisen.

### Der Wert von kundenspezifischem Design

Für spezielle Anwendungen kann die Verwendung kundenspezifisch entwickelter Graphitteile die Effizienz und Haltbarkeit verbessern. Teile, die auf die spezifische thermische Dynamik und Belastung eines Ofens zugeschnitten sind, können Spannungen und Hotspots minimieren und so ihre Betriebslebensdauer weiter verlängern.

Wie Sie dies auf Ihren Betrieb anwenden

Ihre Strategie sollte auf Ihre spezifischen betrieblichen Prioritäten zugeschnitten sein, unabhängig davon, ob diese die Maximierung der Zuverlässigkeit, die Verlängerung der Komponentenlebensdauer oder die Verbesserung der Gesamtleistung sind.

- Wenn Ihr Hauptaugenmerk auf der Betriebszuverlässigkeit liegt: Erzwingen Sie einen strengen Wartungsplan für alle Ofendichtungen, Dichtungen und Vakuumpumpen und stellen Sie sicher, dass die Bediener die korrekten Nachfüllverfahren mit Inertgas befolgen.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Komponentenlebensdauer liegt: Investieren Sie in Siliziumkarbidbeschichtungen für Ihre kritischsten Graphitkomponenten, wie Heizelemente und primäre Vorrichtungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Prozesseffizienz liegt: Bewerten Sie Ihre Arbeitslast und ziehen Sie die Beauftragung von kundenspezifisch entwickelten Graphitvorrichtungen in Betracht, die die Wärmegleichmäßigkeit verbessern und die Zykluszeiten verkürzen.

Ein disziplinierter, mehrschichtiger Ansatz zur Beseitigung des Sauerstoffeintritts ist der Schlüssel zum Schutz Ihrer Investition und zur Gewährleistung einer konsistenten Ofenleistung.

Zusammenfassungstabelle:

| Strategie | Schlüsselaktion | Hauptvorteil |

|---|---|---|

| Vakuumintegrität aufrechterhalten | Regelmäßige Inspektion von Dichtungen und Dichtungen. | Eliminiert die Sauerstoffquelle und verhindert die Oxidationsreaktion. |

| Nachfüllprozess steuern | Inertgas erst nach Abkühlung unter 350 °C verwenden. | Verhindert schnelle Oxidation während der anfälligen Abkühlphase. |

| Schutzbeschichtungen auftragen | Verwendung von Siliziumkarbid (SiC)-Beschichtungen auf Graphit. | Erzeugt eine physische Barriere und verlängert die Lebensdauer der Komponenten erheblich. |

| Kundenspezifisches Design in Betracht ziehen | Graphitteile an spezifische thermische Dynamiken anpassen. | Reduziert Spannungen und Hotspots und verbessert so die Langlebigkeit und Effizienz. |

Schützen Sie Ihre Ofeninvestition und stellen Sie Spitzenleistung sicher.

Graphitoxidation ist ein kostspieliges und vermeidbares Problem. Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche, langlebige Lösungen für Ihre Hochtemperaturanforderungen anzubieten. Unsere Produktlinie – einschließlich Vakuum- und Atmosphärenöfen, Muffel-, Rohr- und Drehrohröfen – wird durch tiefgreifende Anpassungsfähigkeiten gestützt, um Ihre einzigartigen Anforderungen präzise zu erfüllen.

Ganz gleich, ob Sie Komponenten mit schützenden SiC-Beschichtungen, kundenspezifisch entwickelte Vorrichtungen zur Minimierung von Spannungen oder fachkundige Beratung zu Wartungsprotokollen benötigen, wir sind für Sie da.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Lebensdauer Ihrer Graphitkomponenten verlängern und die Zuverlässigkeit Ihres Ofens verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was sind die Vorteile von Heißwand-Vakuumöfen? Geringere Kosten, schnelleres Abpumpen für Ihr Labor

- Was unterscheidet Vakuumöfen von anderen Wärmebehandlungsöfen? Erzielen Sie Reinheit und Präzision in Ihrem Labor

- Was ist die Funktion eines Vakuum-Pyrolyseofens im 3D-Druck von Keramik für den Mond? Hochpräzise Entbinderlösungen

- Was sind die Hauptvorteile des Ofenlötens? Erzielen Sie saubere, starke Verbindungen in kontrollierten Atmosphären

- Warum wird ein Vakuumtrockenschrank für den Trocknungsprozess von FeOx@KCC-1-Katalysatoren verwendet? Schlüssel zur Nanopartikeldispersion

- Welche Vorteile bietet die Verwendung eines Vakuum-Wärmebehandlungsofens? Erreichen Sie überragende Materialqualität und -kontrolle

- Wie ermöglicht ein Glow-Discharge-Ionen-Diffusions-Ofen die Niedertemperatur-Plasma-Aufkohlung von AISI 316L?

- Welche Rolle spielt eine Vakuumkammer bei der Festphasensynthese von TiC/Cu? Master High-Purity Material Engineering