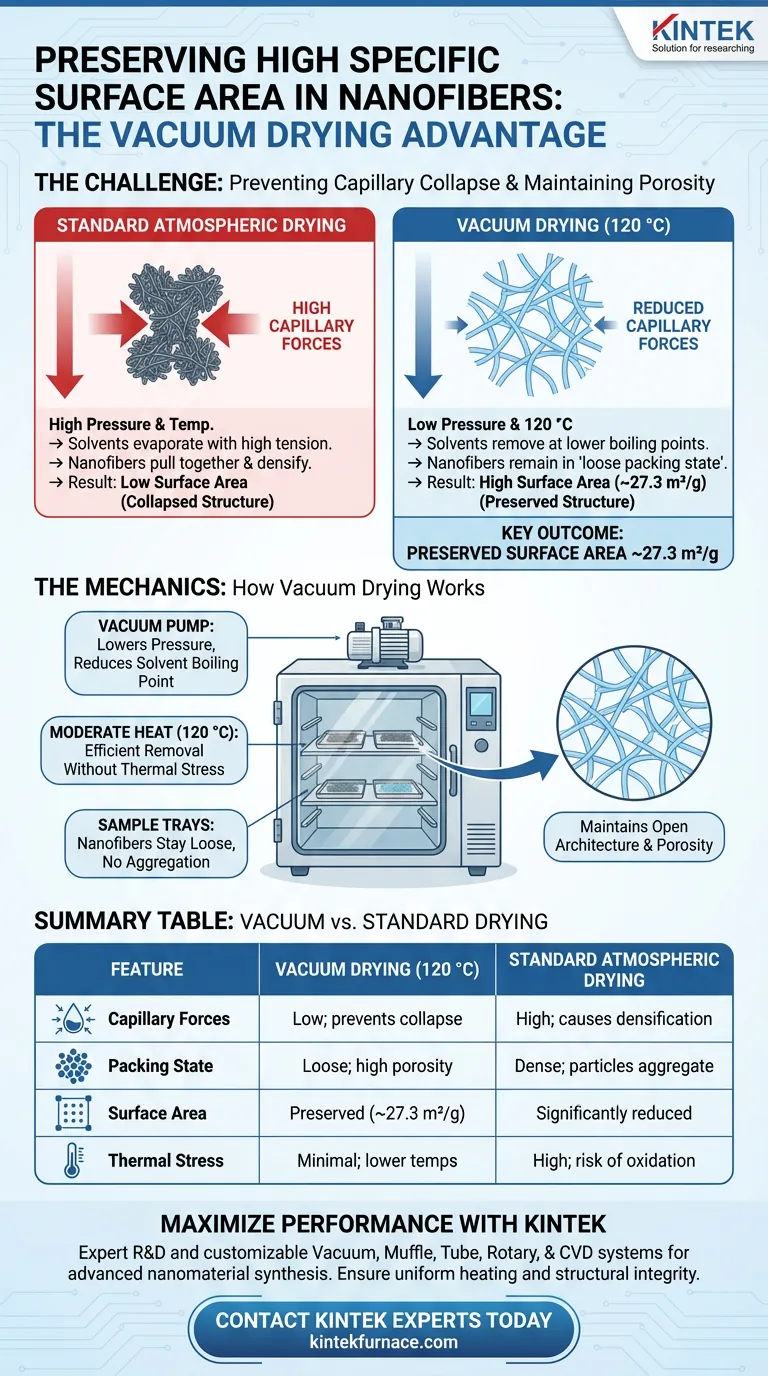

Die Vakuumtrocknung bewahrt die strukturelle Integrität von Nanofasern, indem sie die Entfernung von Lösungsmitteln unter reduziertem Druck erleichtert. Insbesondere bei synthetisierten (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3-Nanofasern ermöglicht diese Methode die Trocknung bei 120 °C, wodurch adsorbiertes Wasser und Restlösungsmittel eliminiert werden, ohne dass die Partikel aggregieren. Dieser Prozess ist entscheidend für die Verhinderung von Kapillarkollaps und erhält dadurch die hohe spezifische Oberfläche des Materials.

Durch die Senkung des Drucks reduziert der Vakuumtrockenschrank den Siedepunkt von Lösungsmitteln und verhindert die starken Kapillarkräfte, die mit der Standardverdampfung verbunden sind. Dies stellt sicher, dass die Nanofasern in einem "lockeren Packungszustand" verbleiben, anstatt zu einer dichten Masse zu kollabieren, wodurch eine spezifische Oberfläche von etwa 27,3 m²/g erhalten bleibt.

Die Mechanik der Oberflächenerhaltung

Verhinderung von Kapillarkollaps

Wenn Lösungsmittel unter normalem atmosphärischem Druck aus einem Nanomaterial verdampfen, erzeugt die zurückweichende Flüssigkeit eine hohe Oberflächenspannung. Diese Spannung erzeugt starke Kapillarkräfte, die die empfindlichen Nanostrukturen zusammenziehen.

Ein Vakuumtrockenschrank mildert dies, indem er Lösungsmittel unter niedrigem Druck entfernt. Dies reduziert die auf die Porenoberflächen ausgeübten Kapillarkräfte erheblich und verhindert, dass die Struktur nach innen kollabiert, wodurch die Porosität des Materials erhalten bleibt.

Aufrechterhaltung eines lockeren Packungszustands

Für Hochleistungsanwendungen dürfen Nanofasern nicht verklumpen. Der Vakuumtrocknungsprozess stellt sicher, dass sich der Niederschlag während der Trocknungsphase nicht verdichtet.

Durch die Vermeidung von Verdichtung behalten die Nanofasern einen lockeren Packungszustand bei. Diese offene Architektur ist direkt für die Erzielung und Aufrechterhaltung der hohen spezifischen Oberfläche von 27,3 m²/g in (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3 verantwortlich.

Effiziente Entfernung bei niedrigeren Temperaturen

Die Vakuumtrocknung ermöglicht die gründliche Entfernung hartnäckiger Lösungsmittel und adsorbierten Feuchtigkeit bei moderaten Temperaturen von 120 °C.

Da das Vakuum den Siedepunkt von Flüssigkeiten senkt, muss das Material keiner übermäßigen Hitze ausgesetzt werden, um eine vollständige Trockenheit zu erreichen. Dies schützt die chemische Stabilität der Fasern und stellt sicher, dass die Oberfläche frei von Verunreinigungen ist, die aktive Stellen blockieren könnten.

Verständnis der Kompromisse

Das Risiko der Standardtrocknung

Es ist wichtig zu verstehen, warum die Standard-Wärmetrocknung für diese Anwendung oft ungeeignet ist. Eine Trocknung ohne Vakuum würde höhere Temperaturen erfordern, um die gleiche Menge an Lösungsmittel zu entfernen.

Thermische Empfindlichkeit und Oxidation

Obwohl (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3 relativ robust ist, erhöht die Abhängigkeit von hoher Hitze zur Entfernung von Lösungsmitteln das Risiko von Oxidation oder unerwünschten Phasenübergängen. Die Vakuumtrocknung minimiert diese thermische Belastung und bewahrt die beabsichtigte Phase und Morphologie des Materials.

Die richtige Wahl für Ihre Synthese treffen

Um sicherzustellen, dass Sie die gewünschten Materialeigenschaften erzielen, stimmen Sie Ihre Trocknungsmethode auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Verwenden Sie Vakuumtrocknung, um Kapillarkollaps zu verhindern und die für hohe Reaktivität erforderliche spezifische Oberfläche von ca. 27,3 m²/g zu fixieren.

- Wenn Ihr Hauptaugenmerk auf der Reinheit liegt: Verlassen Sie sich auf die Vakuumumgebung, um Restlösungsmittel und Feuchtigkeit bei 120 °C vollständig zu entfernen, ohne auf potenziell schädliche hohe Temperaturen zurückgreifen zu müssen.

Vakuumtrocknung ist nicht nur ein Dehydrationsschritt; sie ist eine Technik zur Strukturerhaltung, die für die Aufrechterhaltung des Leistungspotenzials Ihrer Nanofasern unerlässlich ist.

Zusammenfassungstabelle:

| Merkmal | Vakuumtrocknung (120 °C) | Standard-Atmosphärentrocknung |

|---|---|---|

| Kapillarkräfte | Gering; verhindert Strukturkollaps | Hoch; verursacht Verdichtung |

| Packungszustand | Locker; erhält hohe Porosität | Dicht; Partikel aggregieren |

| Oberfläche | Erhaltet (ca. 27,3 m²/g) | Deutlich reduziert |

| Thermische Belastung | Minimal; niedrigere Siedepunkte | Hoch; Risiko von Oxidation/Phasenänderung |

Maximieren Sie Ihre Materialleistung mit KINTEK

Die Erhaltung der empfindlichen Architektur von (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3-Nanofasern erfordert mehr als nur Hitze – sie erfordert präzise Umweltkontrolle. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK eine umfassende Palette von Vakuum-, Muffel-, Rohr-, Rotations- und CVD-Systemen, die alle vollständig anpassbar sind, um die strengen Anforderungen der fortschrittlichen Nanomaterialsynthese zu erfüllen.

Ob Sie die Produktion skalieren oder Laborergebnisse verfeinern, unsere Hochtemperaturöfen gewährleisten gleichmäßige Erwärmung und strukturelle Integrität für Ihre empfindlichsten Proben. Lassen Sie nicht zu, dass Kapillarkollaps Ihre Forschung beeinträchtigt.

Kontaktieren Sie KINTEK-Experten noch heute, um die ideale Trocknungs- und Heizlösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Paweł A. Krawczyk, Władysław W. Kubiak. Synthesis and Catalytic Performance of High-Entropy Rare-Earth Perovskite Nanofibers: (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3 in Low-Temperature Carbon Monoxide Oxidation. DOI: 10.3390/ma17081883

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Welche Kernfunktion erfüllt ein Ofen bei der Herstellung von Aktivkohle aus Kiefernzapfen? Master Controlled Pyrolysis

- Was sind die Vorteile der Verwendung eines Vakuumaufkohlungsofens? Überlegene Qualität und Effizienz erreichen

- Was sind die gängigen Materialien für die Konstruktion von Heizelementen in elektrisch beheizten Vakuumöfen? Wählen Sie das richtige Material für Ihren Prozess

- Welche zusätzlichen Fähigkeiten bieten Labor-Vakuumöfen neben der Hochtemperaturheizung? Präzise Steuerung für fortschrittliche Materialien freischalten

- Was ist die Bedeutung eines automatisierten Druckregelsystems in einer Vakuumkammer? Optimieren Sie das Plasma-Nitrieren

- Welche Vorteile und Einschränkungen bietet der Einsatz von Vakuumöfen? Präzise Wärmebehandlung erschließen

- Warum wird bei der Magnesiumdestillation eine zweistufige Pumpe verwendet? Eine strategische Arbeitsteilung für Effizienz.

- Wie erleichtert ein Gasdruckofen die Verdichtung von Si3N4–SiC–MoSi2? Erreichen von nahezu theoretischer Dichte