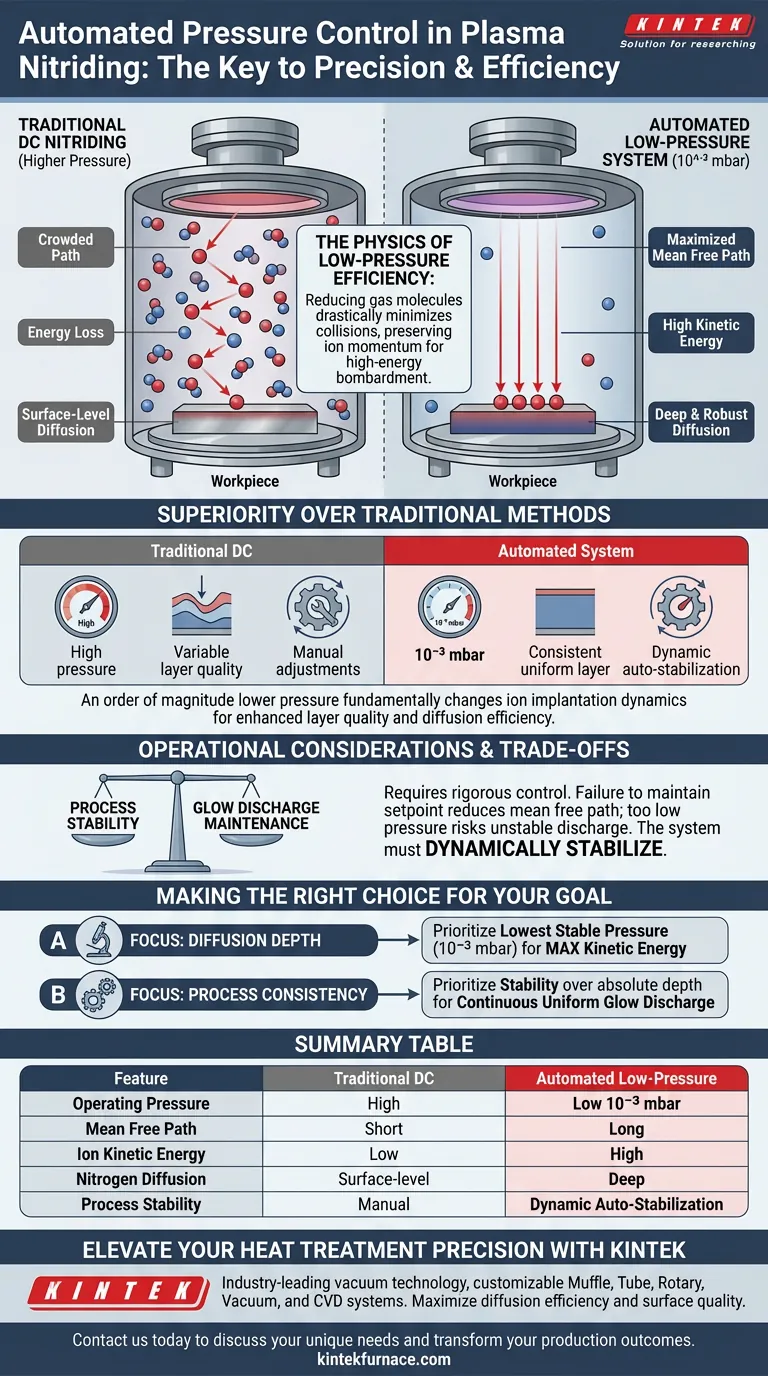

Die Präzision der Vakuumumgebung ist entscheidend für die Effizienz der Ionenlieferung während des Plasma-Nitrierens. Ein automatisiertes Druckregelsystem ermöglicht die Aufrechterhaltung extrem niedriger Drücke, insbesondere um 10^-3 mbar, was eine Größenordnung niedriger ist als beim traditionellen Gleichstrom (DC) Plasma-Nitrieren. Dieses ausgeprägte Niederdruckregime minimiert Teilchenkollisionen und stellt sicher, dass Ionen mit maximaler kinetischer Energie auf das Werkstück treffen.

Der Kernwert eines automatisierten Druckregelsystems liegt in seiner Fähigkeit, ein Vakuum aufrechtzuerhalten, in dem die mittlere freie Weglänge maximiert wird. Durch die Reduzierung der Anzahl von Gasmolekülen in der Kammer stellt das System sicher, dass die Ionen eine Energie nahe der Vorspannung beibehalten, was zu einer tieferen Diffusion und einer überlegenen Oberflächenqualität führt.

Die Physik der Niederdruckeffizienz

Reduzierung von Energieverlusten

In einer Plasma-Nitrierkammer müssen Ionen durch eine "Grenzschicht" zum Werkstück wandern.

Bei höheren Drücken ist dieser Weg mit Gasmolekülen verstopft. Ionen kollidieren mit diesen Molekülen und verlieren erhebliche Energie, bevor sie die Oberfläche erreichen.

Ein automatisiertes System hält den Druck bei 10^-3 mbar. Diese geringe Dichte reduziert die Wahrscheinlichkeit dieser Kollisionen drastisch und erhält den Impuls der Ionen.

Maximierung der kinetischen Energie

Da die Ionen auf weniger Hindernisse stoßen, werden sie mit einer Energie nahe der Vorspannung in die Oberfläche des Werkstücks injiziert.

Diese hochenergetische Beschuss ist entscheidend. Sie treibt Stickstoffatome effektiv in das Materialgitter ein, anstatt nur die Oberfläche zu beschichten.

Das Ergebnis ist eine robustere Wechselwirkung zwischen dem Plasma und dem Werkstück, was sich direkt in einer verbesserten Prozesseffizienz niederschlägt.

Überlegenheit gegenüber traditionellen Methoden

Über traditionelles DC-Nitrieren hinaus

Traditionelles DC-Plasma-Nitrieren arbeitet typischerweise bei höheren Drücken. Obwohl funktionsfähig, leiden diese Systeme unter dem oben beschriebenen Energieverlust.

Die automatisierte Druckregelung senkt das Vakuum um eine Größenordnung niedriger. Dieser Wandel verändert die grundlegende Dynamik der Ionenimplantation.

Verbesserte Schichtqualität

Die spezifische Umgebung, die durch die automatische Steuerung geschaffen wird, erleichtert eine stabile Glimmentladung.

Diese Stabilität gewährleistet, dass der Beschuss des Werkstücks über die gesamte Geometrie hinweg gleichmäßig ist.

Folglich ist die gebildete nitrierte Schicht konsistent und die Diffusionseffizienz von Stickstoffatomen ist im Vergleich zu manuellen oder Hochdrucksystemen signifikant verbessert.

Betriebliche Überlegungen und Kompromisse

Empfindlichkeit der Prozessstabilität

Während niedrigerer Druck zu höherer Ionenenergie führt, erfordert er eine rigorose Kontrolle.

Wenn das Vakuumsystem den spezifischen Sollwert nicht aufrechterhalten kann (z. B. Abweichung über 10^-3 mbar), nimmt die mittlere freie Weglänge ab und die Vorteile des Hochenergieaufpralls gehen sofort verloren.

Aufrechterhaltung der Glimmentladung

Ein Vakuumsystem muss ausbalanciert sein, um die Glimmentladung aufrechtzuerhalten.

Wenn der Druck zu niedrig fällt, ohne automatische Kompensation, kann die Plasmaentladung instabil werden oder erlöschen. Das automatisierte System dient nicht nur dazu, eine niedrige Zahl zu erreichen, sondern auch dazu, diese Zahl dynamisch zu stabilisieren, um das Plasma aktiv zu halten.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile eines automatisierten Druckregelsystems zu maximieren, stimmen Sie Ihre Einstellungen auf Ihre spezifischen metallurgischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Diffusionstiefe liegt: Priorisieren Sie die Aufrechterhaltung des niedrigsten stabilen Drucks (10^-3 mbar), um die kinetische Energie der auftreffenden Ionen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Stellen Sie sicher, dass die Automatisierungslogik die Stabilität über die absolute Vakuumtiefe priorisiert, um eine kontinuierliche, gleichmäßige Glimmentladung aufrechtzuerhalten.

Die automatisierte Druckregelung verwandelt die Vakuumkammer von einem einfachen Behälter in ein Präzisionswerkzeug zur Maximierung der Ionenenergie.

Zusammenfassungstabelle:

| Merkmal | Traditionelles DC-Nitrieren | Automatisiertes Niederdrucksystem |

|---|---|---|

| Betriebsdruck | Hoch (mbar-Bereich) | Niedrig (10^-3 mbar) |

| Mittlere freie Weglänge | Kurz (Häufige Kollisionen) | Lang (Minimale Kollisionen) |

| Ionenkinetische Energie | Niedrig (Energieverlust durch Kollisionen) | Hoch (Nahe der Vorspannung) |

| Stickstoffdiffusion | Oberflächennah/Variabel | Tief und robust |

| Prozessstabilität | Manuelle Anpassung erforderlich | Dynamische Autostabilisierung |

Verbessern Sie Ihre Präzision bei der Wärmebehandlung mit KINTEK

Lassen Sie nicht zu, dass Druckschwankungen Ihre Materialintegrität beeinträchtigen. KINTEK bietet branchenführende Vakuumtechnologie, unterstützt durch erstklassige F&E und Fertigung. Unser umfassendes Angebot an Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen ist vollständig anpassbar, um die strengen Anforderungen des Plasma-Nitrierens und von Hochtemperatur-Laborprozessen zu erfüllen.

Bereit, Ihre Diffusionseffizienz und Oberflächenqualität zu maximieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie unsere fortschrittlichen Ofenlösungen Ihre Produktionsergebnisse transformieren können.

Visuelle Anleitung

Referenzen

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Ultra-Hochvakuum-Edelstahl KF ISO CF Flansch Rohr Gerade Rohr T Kreuzverschraubung

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

Andere fragen auch

- Welche Vorteile bieten SPS-Systeme gegenüber traditionellem Sintern für hoch-entropische Diboride? Erreichen Sie schnell eine Dichte von über 98 %

- Was ist die Funktion eines Vakuumtrockenschranks bei der Verarbeitung von gemischten TiB2-SiC-Schlämmen? Materialintegrität schützen

- Was sind die Vorteile von horizontalen Vakuumöfen in Bezug auf Platzbedarf und Integration? Optimieren Sie den Grundriss und die Effizienz Ihres Labors

- Welche kritischen Bedingungen bietet ein Vakuum-Sinterofen für Hartmetalle? Gewährleistung einer maximalen Materialdichte

- Warum wird ein Präzisions-Vakuumtrockenschrank für die Verarbeitung von Elektrodenfolien in der LMFP-Slurry-Beschichtung benötigt? Wesentliche Trocknung

- Was sind zusätzliche Anwendungen von kontinuierlichen Vakuumöfen? Erschließen Sie fortschrittliche Materialverarbeitung

- Welche Vorteile bieten Vakuumöfen gegenüber traditionellen Öfen? Erzielen Sie überlegene Reinheit und Kontrolle

- Welches Gas wird im Graphitofen verwendet? Argon vs. Stickstoff für optimale GF-AAS-Leistung