Der grundlegende Vorteil eines Vakuumofens ist die Kontrolle. Indem Sie die Atmosphäre aus dem Heizprozess entfernen, erhalten Sie eine präzise Kontrolle über die Umgebung des Materials, was zu überlegener Reinheit, verbesserten mechanischen Eigenschaften und einer unvergleichlichen Prozesswiederholbarkeit führt. Dieses Maß an Kontrolle ist in traditionellen Öfen, wo das Material ständig reaktiven Gasen wie Sauerstoff ausgesetzt ist, einfach unerreichbar.

Das Kernprinzip ist einfach: Das Entfernen von Luft eliminiert die Hauptursache für Oxidation, Kontamination und atmosphärische Störungen. Ein Vakuumofen heizt nicht nur ein Material; er schafft eine ultrareine Umgebung, die es dem Material ermöglicht, seine maximale theoretische Reinheit und Festigkeit zu erreichen.

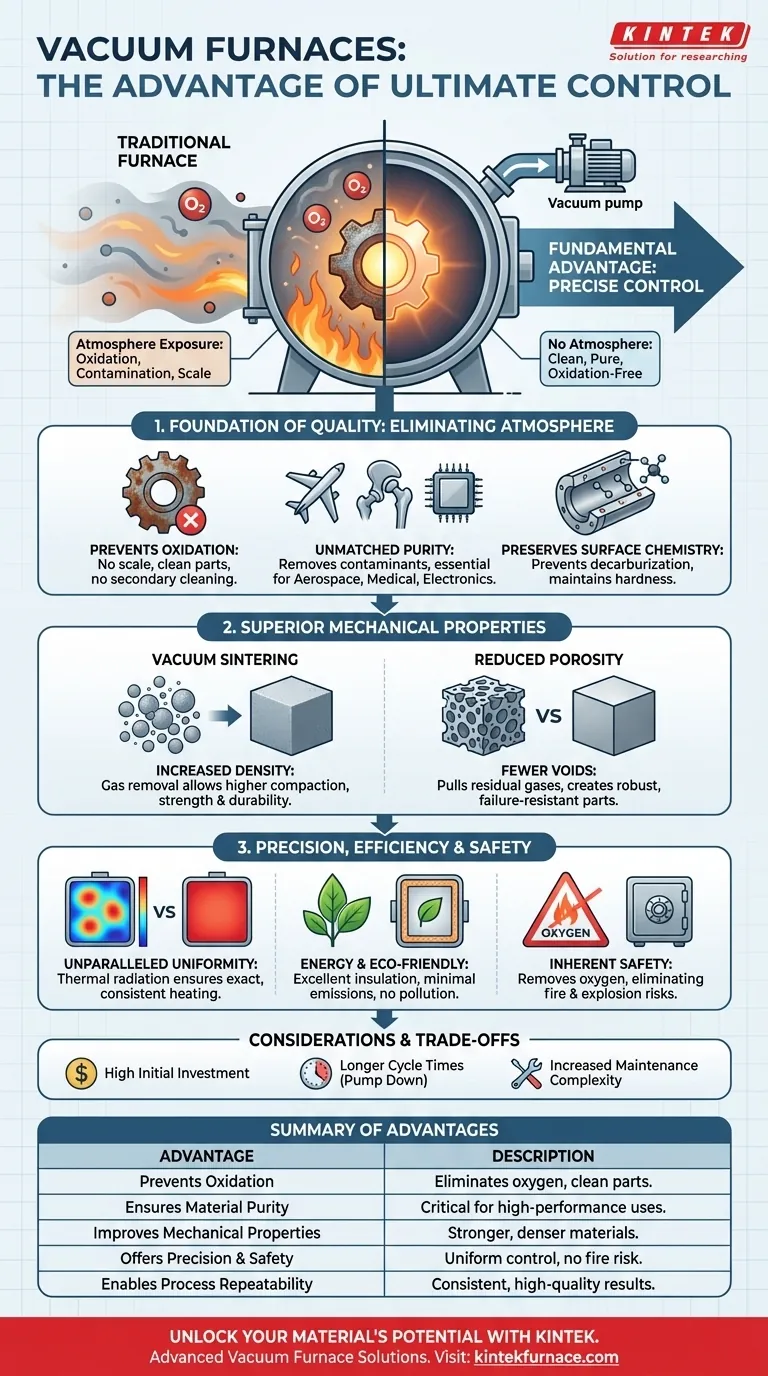

Eliminierung der Atmosphäre: Die Grundlage der Qualität

Die bedeutendsten Vorteile eines Vakuumofens ergeben sich direkt aus dem Betrieb in einer nahezu vollständigen Abwesenheit von Luft und den damit verbundenen Gasen.

Verhinderung von Oxidation und Kontamination

In einem traditionellen Ofen reagiert der Sauerstoff in der Luft mit heißen Metalloberflächen und bildet eine Oxidschicht (Zunder). Dieser Prozess verschlechtert die Oberflächengüte und kann die Integrität des Teils beeinträchtigen.

Ein Vakuumofen entfernt den Sauerstoff physisch, bevor das Erhitzen beginnt. Dies verhindert Oxidation vollständig, was zu sauberen, glänzenden Teilen führt, die oft keine sekundären Reinigungsoperationen erfordern.

Erreichen unübertroffener Materialreinheit

Neben Sauerstoff enthält die Atmosphäre Feuchtigkeit und andere potenzielle Verunreinigungen. Eine Vakuumumgebung evakuiert diese Elemente und stellt sicher, dass das Endprodukt frei von Verunreinigungen ist.

Dies ist entscheidend für Hochleistungsanwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Elektronik, wo selbst mikroskopische Verunreinigungen zu katastrophalen Ausfällen führen können.

Bewahrung der Oberflächenchemie

Das Erhitzen bestimmter Legierungen, wie Stahl, in einer Atmosphäre kann zu Entkohlung führen – einem Prozess, bei dem Kohlenstoff von der Materialoberfläche entfernt wird, wodurch diese weicher und schwächer wird.

Die kontrollierte Umgebung eines Vakuumofens verhindert diese Reaktion und stellt sicher, dass das Material seine beabsichtigte Härte und Verschleißfestigkeit über seine gesamte Struktur behält.

Überragende mechanische und strukturelle Eigenschaften

Durch die Kontrolle der Umgebung ermöglichen Vakuumöfen Prozesse, die mechanisch überlegene Materialien produzieren.

Erhöhung der Materialdichte

Prozesse wie Vakuumsinterung und Vakuumheißpressen werden verwendet, um pulverförmige Materialien zu festen Teilen zu verdichten.

Das Vakuum hilft, eingeschlossene Gase zwischen den Pulverpartikeln zu entfernen, wodurch sich das Material zu einer viel höheren Dichte verdichten kann. Dies führt direkt zu erhöhter Festigkeit und Haltbarkeit.

Reduzierung der Porosität

Porosität, oder das Vorhandensein winziger Hohlräume in einem Material, ist eine Hauptursache für mechanische Schwäche und Versagen.

Durch den Betrieb in einem Vakuum können Sie Restgase effektiv aus dem Material ziehen, während es erhitzt und verdichtet wird, wodurch die innere Porosität erheblich reduziert und ein robusteres Endteil geschaffen wird.

Präzision, Effizienz und Sicherheit durch Design

Das Design eines Vakuumofens bietet von Natur aus Vorteile bei der Prozesskontrolle, der Betriebseffizienz und der Arbeitssicherheit.

Unübertroffene Temperaturgleichmäßigkeit

In einem traditionellen Ofen erzeugen Luftströmungen heiße und kalte Stellen, was zu einer inkonsistenten Erwärmung führt. Ein Vakuumofen nutzt hauptsächlich Wärmestrahlung zum Heizen in einer ruhigen Umgebung.

Dies, kombiniert mit fortschrittlichen PID-Temperaturreglern, ermöglicht eine außergewöhnlich präzise und gleichmäßige Temperaturverteilung über die gesamte Arbeitslast, wodurch sichergestellt wird, dass jedes Teil genau die gleiche thermische Behandlung erhält.

Energieeffizienz und Umweltvorteile

Während Vakuumpumpen Energie benötigen, ist der Gesamtprozess oft effizienter. Das Vakuum wirkt als ausgezeichneter Isolator und reduziert den Wärmeverlust nach außen.

Da keine schützenden Verbrennungsgase benötigt werden, produzieren Vakuumöfen außerdem minimale Emissionen und keine Umweltverschmutzung, was sie zu einer weitaus umweltfreundlicheren Technologie macht.

Inhärente Prozesssicherheit

Einer der vielleicht am meisten übersehenen Vorteile ist die Sicherheit. Durch das Entfernen von Sauerstoff – einem Schlüsselbestandteil des Feuerdreiecks – wird das Risiko von Brand oder Explosion praktisch eliminiert.

Dies steht in starkem Kontrast zu vielen Atmosphärenöfen, die brennbare Gase wie Wasserstoff verwenden können, um Oxidation zu verhindern, was erhebliche Sicherheitsrisiken birgt.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, sind Vakuumöfen nicht die Lösung für jede Anwendung. Ihre Vorteile gehen mit spezifischen Kompromissen einher.

Höhere Anfangsinvestition

Vakuumöfen sind komplexe Systeme mit versiegelten Kammern, Hochleistungspumpen und ausgeklügelten Steuerungssystemen. Dies führt zu deutlich höheren Vorlaufkosten im Vergleich zu den meisten herkömmlichen Öfen.

Potenziell längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf das erforderliche Vakuumniveau verlängert den Beginn jedes Zyklus. Für Anwendungen, bei denen Geschwindigkeit wichtiger ist als die ultimative Qualität, kann dies ein Nachteil sein.

Erhöhte Wartungskomplexität

Vakuumpumpen, Dichtungen und fortschrittliche Instrumentierung erfordern spezielles Wissen für Wartung und Fehlerbehebung. Dies kann zu höheren langfristigen Servicekosten im Vergleich zu einfacheren atmosphärischen Einheiten führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofentechnologie hängt vollständig von den spezifischen Zielen Ihres Projekts in Bezug auf Qualität, Kosten und Materialleistung ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und -leistung liegt: Ein Vakuumofen ist für kritische Anwendungen in der Luft- und Raumfahrt, Medizin oder fortgeschrittenen Forschung, wo die Materialintegrität von größter Bedeutung ist, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung und kostengünstiger Wärmebehandlung liegt: Ein traditioneller Atmosphärenofen kann kostengünstiger sein, wenn eine geringfügige Oberflächenoxidation akzeptabel ist oder leicht in einem sekundären Schritt entfernt werden kann.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und engen Spezifikationen liegt: Die präzise Kontrolle von Temperatur und Atmosphäre in einem Vakuumofen bietet einen entscheidenden Vorteil für die Erzielung einer konsistenten, qualitativ hochwertigen Produktion.

- Wenn Ihr Hauptaugenmerk auf Umweltauswirkungen und Bedienersicherheit liegt: Der schadstofffreie, feuersichere Betrieb von Vakuumöfen macht sie zu einer überlegenen Wahl für eine moderne, verantwortungsvolle Fertigung.

Letztendlich ist die Wahl eines Vakuumofens eine Investition in ein Maß an Prozesskontrolle, das neue Möglichkeiten für die Materialleistung eröffnet.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff, um Oberflächenzunder und Kontamination zu vermeiden, was zu sauberen Teilen ohne Sekundärreinigung führt. |

| Gewährleistet Materialreinheit | Entfernt Feuchtigkeit und Verunreinigungen, entscheidend für Hochleistungsanwendungen in der Luft- und Raumfahrt, medizinischen Implantaten und Elektronik. |

| Verbessert mechanische Eigenschaften | Erhöht die Dichte und reduziert die Porosität durch Prozesse wie Vakuumsinterung für stärkere, haltbarere Materialien. |

| Bietet Präzision und Sicherheit | Bietet gleichmäßige Temperaturkontrolle, Energieeffizienz und eliminiert Brandgefahren durch Entfernen von Sauerstoff aus der Umgebung. |

| Ermöglicht Prozesswiederholbarkeit | Liefert konsistente Ergebnisse mit fortschrittlichen Steuerungen, ideal für Anwendungen, die enge Spezifikationen erfordern. |

Erschließen Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Vakuumofenlösungen von KINTEK! Durch außergewöhnliche F&E und interne Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Reinheit, Sicherheit und Effizienz verbessern. Bereit, Ihre Prozesse zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Projekten in der Luft- und Raumfahrt, Medizin oder Elektronik zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision