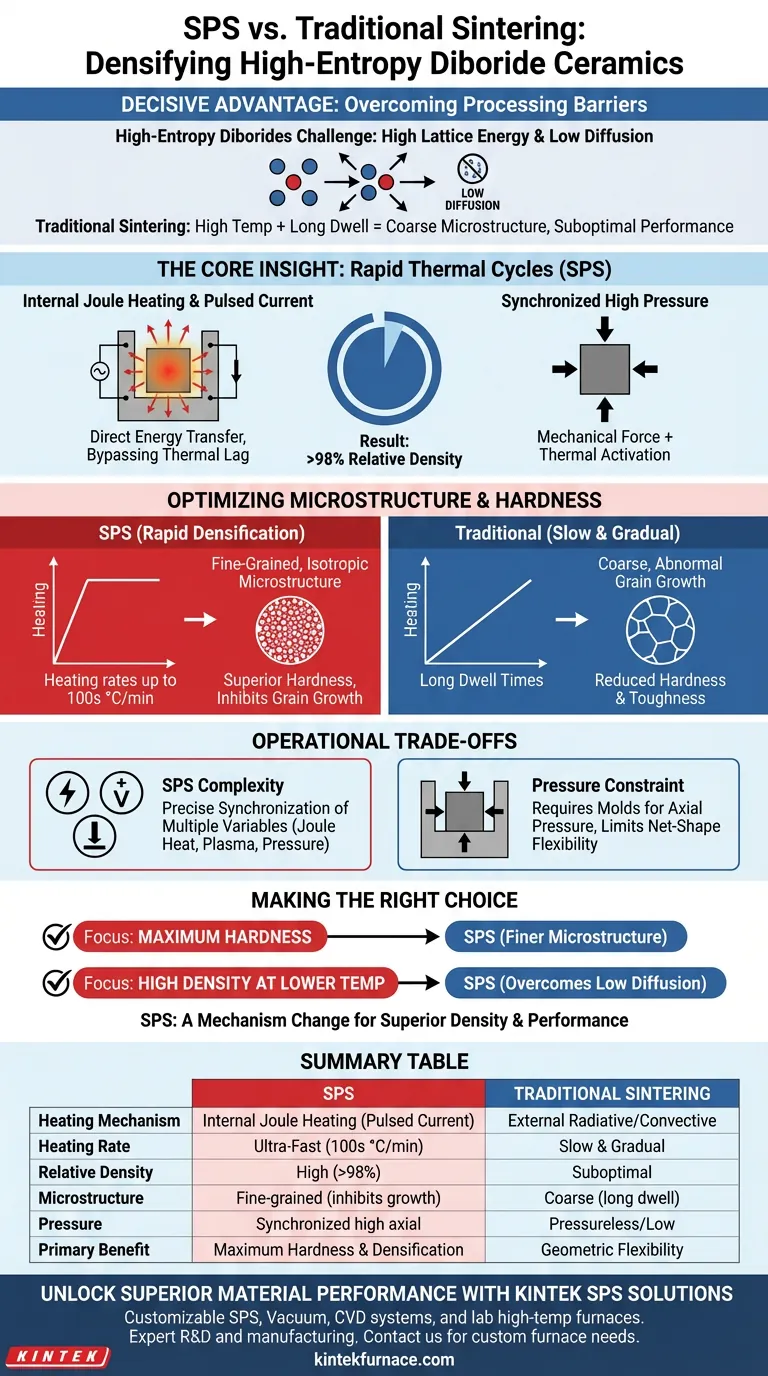

Spark Plasma Sintering (SPS)-Systeme bieten einen entscheidenden Vorteil, indem sie die inhärenten Verarbeitungsbarrieren von hoch-entropischen Diboridkeramiken durch eine Kombination aus gepulsten elektrischen Strömen und synchronisiertem Hochdruck überwinden. Im Gegensatz zu herkömmlichen Sinteröfen, die auf externe Erwärmung angewiesen sind, ermöglicht SPS die interne Joulesche Erwärmung, wodurch Sie bei niedrigeren Temperaturen eine relative Dichte von über 98 % erreichen und gleichzeitig eine überlegene Härte beibehalten können.

Die Kern Erkenntnis Hoch-entropische Diboride weisen eine hohe Gitterenergie und niedrige Diffusionsraten auf, was ihre Verdichtung ohne Beeinträchtigung ihrer Mikrostruktur notorisch erschwert. Die SPS-Technologie löst dieses Problem, indem sie die Notwendigkeit einer langen Hochtemperaturbeaufschlagung umgeht und schnelle thermische Zyklen nutzt, um das Material zu verdichten, bevor die Kornvergröberung seine physikalischen Eigenschaften beeinträchtigen kann.

Überwindung der Diffusionsbarriere

Die Herausforderung hoher Gitterenergie

Hoch-entropische Diboride zeichnen sich durch eine hohe Gitterenergie und inhärent niedrige atomare Diffusionsraten aus.

Bei herkömmlichen Sinterverfahren erfordert die Überwindung dieser Barrieren extrem hohe Temperaturen und lange Haltezeiten, um die Verdichtung zu fördern. Dies führt oft zu groben Mikrostrukturen und suboptimaler mechanischer Leistung.

Der Mechanismus der internen Erwärmung

SPS-Systeme adressieren dies, indem sie gepulste elektrische Ströme direkt durch das Pulver und die Form leiten.

Dies erzeugt interne Wärme (Joulesche Erwärmung) in Verbindung mit einem Plasmaaktivierungseffekt. Diese direkte Energieübertragung beschleunigt die atomare Diffusion erheblich und umgeht die thermische Trägheit, die mit herkömmlichen Widerstands- oder Röhrenöfen verbunden ist.

Die Rolle des synchronisierten Drucks

Zusätzlich zur thermischen Energie nutzt SPS eine synchronisierte Hochdruckumgebung.

Diese mechanische Kraft wirkt zusammen mit der thermischen Aktivierung, um das Material physikalisch zu verdichten. Dieser duale Ansatz ermöglicht es der Keramik, nahezu theoretische Dichten (über 98 %) zu erreichen, die mit drucklosen Sinterverfahren schwer zu erzielen wären.

Optimierung von Mikrostruktur und Härte

Erreichen einer schnellen Verdichtung

Der deutlichste operative Vorteil von SPS ist die Geschwindigkeit des Prozesses.

SPS-Systeme sind in der Lage, extrem hohe Heizraten zu erreichen – bis zu mehreren hundert Grad pro Minute. Dies ermöglicht es den fünf Carbiden/Diboridkomponenten, in sehr kurzer Zeit eine einsphasige Festkörperlösungsstruktur zu bilden.

Hemmung des Kornwachstums

Eine längere Einwirkung von hoher Hitze führt zu abnormalem Kornwachstum, was die Härte und Bruchzähigkeit der fertigen Keramik verringert.

Da SPS die Haltezeit drastisch verkürzt und die erforderliche Sintertemperatur senkt, hemmt es effektiv das Kornwachstum. Das Ergebnis ist eine feinkörnige, isotrope Mikrostruktur, die eine überlegene Härte im Vergleich zu Materialien aufweist, die in herkömmlichen Heißpressöfen verarbeitet wurden.

Verständnis der operativen Kompromisse

Komplexität der Parameterkontrolle

Während herkömmliche Öfen oft auf einfachen Temperatur-Zeit-Profilen basieren, erfordert SPS die präzise Synchronisation mehrerer Variablen.

Betreiber müssen gepulsten Strom, Spannung und mechanischen Druck gleichzeitig steuern. Der Prozess basiert auf der erfolgreichen Erzeugung von Joulescher Wärme und Plasmaaktivierung, was bedeutet, dass die elektrische Leitfähigkeit der Form und des Probenaufbaus zu einer kritischen Prozessvariable wird, die bei Standard-Strahlungsheizungen nicht vorhanden ist.

Die Einschränkung der Druckanwendung

SPS ist von Natur aus ein druckunterstützter Prozess.

Im Gegensatz zum drucklosen Sintern, das eine komplexe Nettformfertigung in Chargen ermöglicht, erfordert SPS, dass die Probe in einer Form enthalten ist, die axialen Druck übertragen kann. Diese physische Einschränkung ist der notwendige Kompromiss, um bei geringerer thermischer Belastung eine hohe Dichte zu erreichen.

Die richtige Wahl für Ihr Projekt

Die Entscheidung, von traditionellem Sintern auf SPS umzusteigen, hängt von Ihren spezifischen Leistungsanforderungen für die Diboridkeramik ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: SPS ist die überlegene Wahl, da sein schneller thermischer Zyklus die Kornvergröberung verhindert, was zu einer feineren Mikrostruktur und einem härteren Material führt.

- Wenn Ihr Hauptaugenmerk auf hoher Dichte bei niedrigeren Temperaturen liegt: SPS ist unerlässlich, da es die niedrigen Diffusionsraten von hoch-entropischen Materialien überwindet, um eine Dichte von >98 % zu erreichen, wo herkömmliche Öfen versagen.

Letztendlich ist SPS nicht nur ein schnellerer Ofen; es ist eine Mechanismusänderung, die geometrische Flexibilität gegen überlegene Materialdichte und mechanische Leistung tauscht.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Herkömmliche Sinteröfen |

|---|---|---|

| Heizmechanismus | Interne Joulesche Erwärmung (gepulster Strom) | Externe Strahlungs-/Konvektionsheizung |

| Aufheizrate | Ultraschnell (bis zu 100 s °C/min) | Langsam und allmählich |

| Relative Dichte | Hoch (>98 % nahezu theoretisch) | Suboptimal aufgrund geringer Diffusion |

| Mikrostruktur | Feinkörnig (hemmt Kornwachstum) | Grob (aufgrund langer Haltezeiten) |

| Druck | Synchronisierter hoher axialer Druck | Oft drucklos oder geringer Druck |

| Hauptvorteil | Maximale Härte und Verdichtung | Geometrische Flexibilität für komplexe Formen |

Erschließen Sie überlegene Materialleistung mit KINTEK SPS-Lösungen

Haben Sie Schwierigkeiten, hoch-entropische Keramiken zu verdichten, ohne die Mikrostruktur zu beeinträchtigen? Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK hochmoderne Spark Plasma Sintering (SPS)-, Vakuum-, CVD-Systeme und andere Labor-Hochtemperaturöfen, die alle vollständig an Ihre einzigartigen materialwissenschaftlichen Herausforderungen angepasst werden können.

Unsere fortschrittliche SPS-Technologie stellt sicher, dass Sie für Ihre anspruchsvollsten Projekte maximale Härte und nahezu theoretische Dichte erreichen. Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Expertise im Hochtemperatur-Engineering Ihre Forschung und Produktion beschleunigen kann.

Visuelle Anleitung

Referenzen

- Yajun Lv, Weizhun Jin. Preparation and Properties of Porous Concrete Based on Geopolymer of Red Mud and Yellow River Sediment. DOI: 10.3390/ma17040923

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Bedeutung hat das Gehäuse des Ofenmantels in einem Vakuumofen? Sichern Sie Reinheit und Zuverlässigkeit bei Hochtemperaturprozessen

- Was ist der Zweck der Verwendung eines Labor-Vakuumtrockenschranks zur Nachbearbeitung von Lignin-Nanofaser-Membranen?

- Wie modifiziert der Glühprozess in einem Hochtemperatur-Ofen MoS2? Optimierung der thermoelektrischen Leistung

- Wie wirkt sich die Atmosphäre in einem Hochvakuum-Sinterofen auf die Eigenschaften von 17-4PH aus? Optimierung von Dichte und Härte

- Wie ermöglichen Industrieöfen und Kontaktspannungsregler die Prüfung der Wärmeübertragungsleistung von Natrium-Heatpipes?

- Wie funktioniert ein Tiegelofen? Meistere die indirekte Erhitzung für das Schmelzen reiner Metalle

- Welche Rolle spielen gleichmäßige Erwärmung und Atmosphärenkontrolle in kontinuierlichen Vakuumöfen? Der Schlüssel zur Präzisionsmetallurgie

- Warum ist ein Vakuumofen vorteilhaft für Anwendungen, die eine hohe Reinheit erfordern? Erreichen Sie unübertroffene Materialreinheit und Leistung