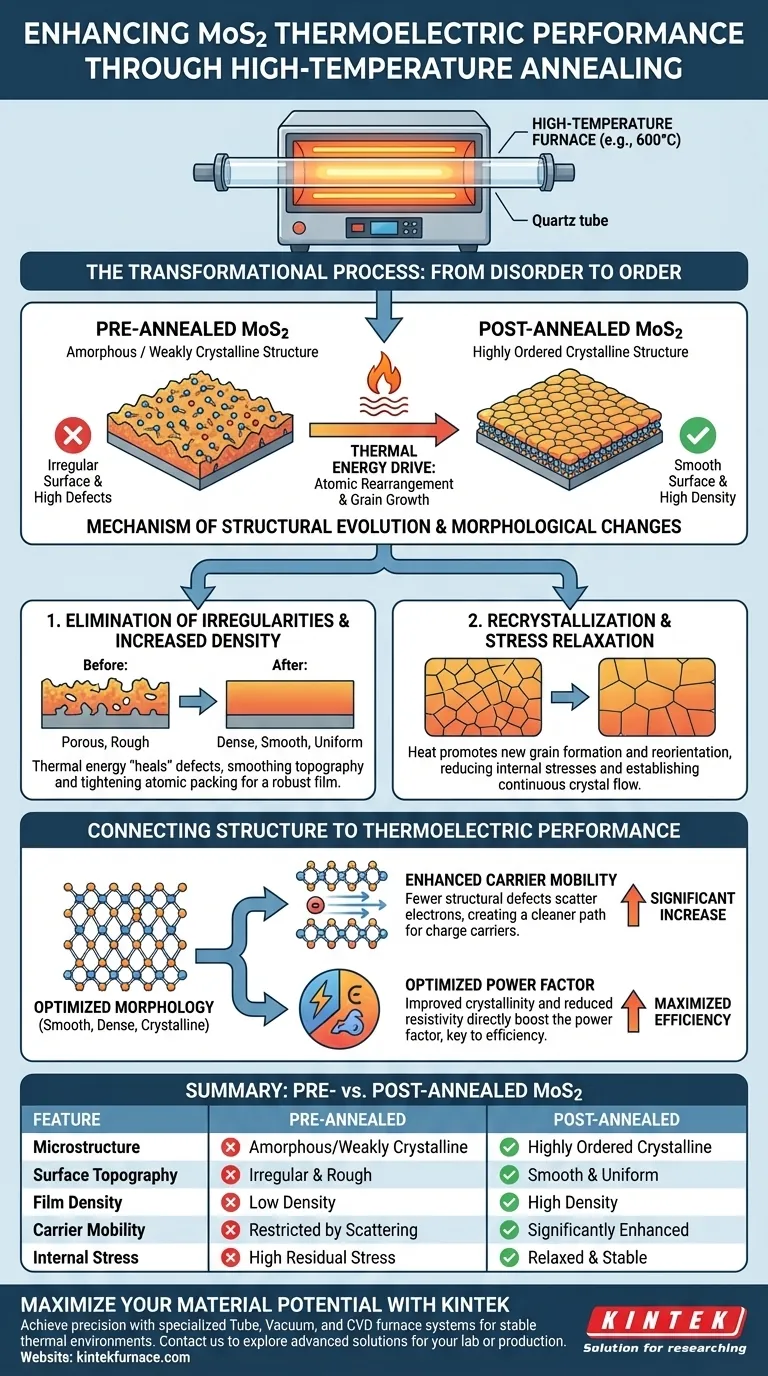

Der Glühprozess modifiziert die MoS2-Morphologie, indem er die thermische Energie nutzt, um atomare Umlagerung und Kornwachstum zu fördern. Diese Transformation eliminiert unregelmäßige Oberflächenmikrostrukturen, was zu einem deutlich glatteren und dichteren dünnen Film führt.

Kernbotschaft Die thermische Behandlung wandelt Molybdändisulfidfilme von einem amorphen oder schwach kristallinen Zustand in eine hochgeordnete Struktur um. Diese morphologische Verfeinerung reduziert die Elektronenstreuung, was die Ladungsträgermobilität und den Leistungsfaktor, die entscheidenden Kennzahlen für die thermoelektrische Effizienz, direkt verbessert.

Der Mechanismus der strukturellen Entwicklung

Thermische Energie und atomare Umlagerung

In einem Hochtemperatur-Ofen, typischerweise bei etwa 600°C, wirkt die zugeführte thermische Energie als Katalysator für strukturelle Veränderungen.

Diese Energie zwingt die Atome im MoS2-Film, sich von ihren anfänglichen, oft ungeordneten Positionen zu lösen.

Sobald sie mobilisiert sind, ordnen sich diese Atome in einer energetisch stabileren, geordneten Gitterstruktur neu an.

Rekristallisation und Kornwachstum

Der Prozess verschiebt das Material von einem amorphen oder schwach kristallinen Zustand hin zu einer robusten kristallinen Phase.

Wärme fördert die Bildung neuer Körner und ermöglicht es bestehenden Körnern, sich neu auszurichten.

Dieses Wachstum und diese Neuausrichtung sind entscheidend für die Reduzierung interner Spannungen und die Etablierung eines kontinuierlichen Kristallflusses im gesamten Film.

Spezifische morphologische Veränderungen

Eliminierung von Oberflächenunregelmäßigkeiten

Vor dem Glühen weisen MoS2-Filme oft unregelmäßige Mikrostrukturen auf, die die Leistung beeinträchtigen können.

Der Glühprozess "heilt" diese Defekte effektiv und glättet die Topographie des Films.

Erhöhte Filmdichte

Wenn Körner wachsen und Atome sich in einem geordneten Gitter anordnen, verdichtet sich die Gesamtpackung des Materials.

Dies führt zu einem dichteren dünnen Film, der strukturell robuster ist als der vor dem Glühen behandelte Vorläufer.

Verbindung von Struktur und Leistung

Verbesserung der Ladungsträgermobilität

Die Beseitigung physikalischer Unregelmäßigkeiten und die Erhöhung der Oberflächenglätte schaffen einen "saubereren" Weg für die Ladungsträger.

Mit weniger strukturellen Defekten, die Elektronen streuen, erhöht sich die Ladungsträgermobilität signifikant.

Optimierung des Leistungsfaktors

Der Leistungsfaktor ist eine zusammengesetzte Kennzahl, die für die thermoelektrische Leistung unerlässlich ist.

Durch die Optimierung der mikroskopischen Morphologie – insbesondere durch verbesserte Kristallinität und reduzierte Resistivität – steigert der Glühprozess diesen Leistungsfaktor direkt.

Verständnis der Notwendigkeit der Kontrolle

Die Bedeutung einer kontrollierten Umgebung

Während Hitze der Treiber ist, muss die Umgebung streng reguliert werden, oft unter Verwendung eines Quarzrohr-Ofens.

Eine präzise Temperaturkontrolle ist erforderlich, um die Rekristallisation zu ermöglichen, ohne das Material zu zersetzen.

Management interner Spannungen

Richtiges Glühen wächst nicht nur Körner; es entspannt das Material.

Die Umlagerung der Körner reduziert die internen Spannungen des Metalls und verhindert mechanische Ausfälle oder Risse, die die elektrische Kontinuität unterbrechen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen des Glühens für Ihre spezifische MoS2-Anwendung zu maximieren, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie Temperaturen, die die Korngröße und -kontinuität maximieren, um die Resistivität zu minimieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Glühzeitplan ausreichend Zeit für die Entspannung interner Spannungen vorsieht, um Filmrisse zu verhindern.

Durch die strenge Kontrolle der thermischen Entwicklung der Mikrostruktur verwandeln Sie MoS2 von einem ungeordneten Material in eine Hochleistungs-Thermoelektrikum.

Zusammenfassungstabelle:

| Merkmal | Vor dem Glühen MoS2 | Nach dem Glühen MoS2 |

|---|---|---|

| Mikrostruktur | Amorph / Schwach kristallin | Hoch geordnete kristalline |

| Oberflächentopographie | Unregelmäßig & rau | Glatt & gleichmäßig |

| Filmdichte | Geringe Dichte | Hohe Dichte |

| Ladungsträgermobilität | Durch Streuung eingeschränkt | Signifikant verbessert |

| Interne Spannung | Hohe Restspannung | Entspannt & stabil |

Maximieren Sie Ihr Materialpotenzial mit KINTEK

Bereit, Präzision in Ihrer MoS2-Dünnschichtverarbeitung zu erreichen? Kontaktieren Sie uns noch heute, um unsere fortschrittlichen Lösungen zu erkunden.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK spezialisierte Rohr-, Vakuum- und CVD-Ofensysteme, die darauf ausgelegt sind, stabile thermische Umgebungen und präzise Temperaturkontrolle zu bieten, die für optimales Kornwachstum und Spannungsentspannung unerlässlich sind. Ob Sie Forschung betreiben oder die Produktion skalieren, unsere anpassbaren Hochtemperaturöfen ermöglichen es Laboren und industriellen Herstellern, ungeordnete Materialien in Hochleistungs-Thermoelektrika zu verwandeln. Lassen Sie unsere Expertise Ihren Erfolg vorantreiben.

Visuelle Anleitung

Referenzen

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Kammerspezifikationen des Vakuumofensystems? Gewährleisten Sie Reinheit und Sicherheit bei Hochtemperaturprozessen

- Was sind die Hauptvorteile des Einsatzes eines Vakuumofens für industrielle Prozesse? Erzielen Sie überlegene Materialqualität und Kontrolle

- Welche Anwendungen hat das Ofenlöten in der Medizin- und Pharmaindustrie? Sterile, hochfeste Verbindungen erzielen

- Welche entscheidenden Prozessbedingungen bieten Hochvakuum-Hochtemperaturöfen für die thermische Wasserstoffbehandlung von Ti–6Al–4V?

- Wie unterstützt ein dreidimensionales numerisches Modell die Konstruktion von Vakuumöfen? Erzielung hochpräziser Ergebnisse

- Warum wird ein Hochvakuum-Ultrahochtemperatur-Glühofen für die Untersuchung von verformten Wolfram-Einkristallen benötigt?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Wie wird die Temperatur während des Erhitzungsprozesses in einem Vakuumofen geregelt? Entsperren Sie Präzision für hochintegre Prozesse