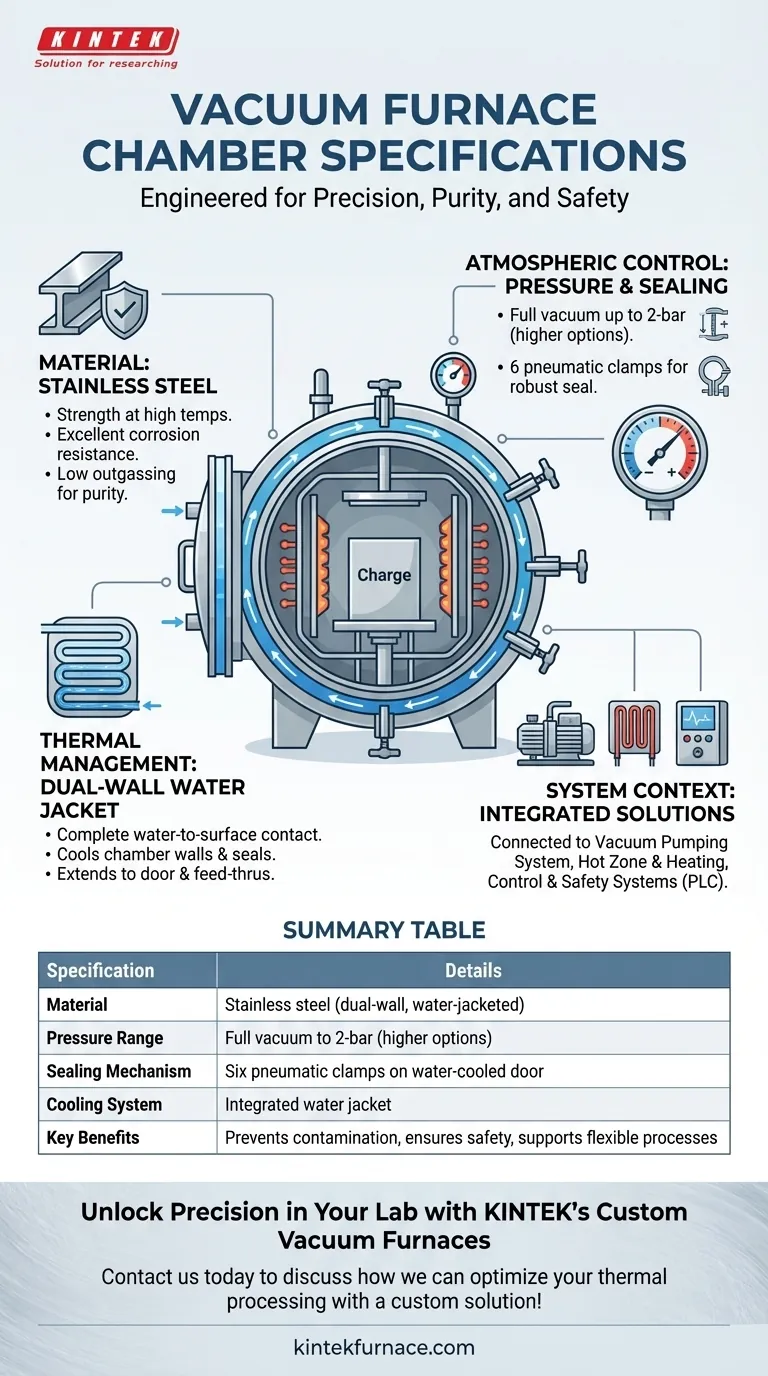

Zusammenfassend lässt sich sagen, die Vakuumofenkammer ist ein doppelwandiges, wassergekühlter Behälter, der vollständig aus Edelstahl gefertigt ist. Er verfügt über eine wassergekühlte Tür, die mit sechs pneumatischen Klemmen gesichert ist, und ist für den Betrieb bei Drücken von vollem Vakuum bis zu 2 bar ausgelegt, mit Optionen für höhere Drücke. Das Design priorisiert das Wärmemanagement und die atmosphärische Integrität, um Kontaminationen zu verhindern und die Prozesssicherheit zu gewährleisten.

Das Design einer Vakuumofenkammer ist eine bewusste Übung in der Kontrolle. Jedes Merkmal, von der Materialwahl bis zum Kühlsystem, ist so konstruiert, dass es einen Hochtemperaturprozess von der Außenwelt isoliert und die Reinheit und Integrität der zu behandelnden Materialien gewährleistet.

Das Design der Kammer aufschlüsseln

Die Kammer ist das Herzstück des Vakuumofens und fungiert als kontrollierte Umgebung. Ihre Spezifikationen sind nicht willkürlich; sie sind direkt mit ihrer Funktion verbunden, extremen Temperaturen und Druckunterschieden standzuhalten und gleichzeitig Kontaminationen zu verhindern.

Materialauswahl: Die Rolle von Edelstahl

Die gesamte Kammer, einschließlich Tür und Wassermantel, ist aus Edelstahl gefertigt. Dieses Material wird aufgrund seiner Festigkeit bei hohen Temperaturen und seiner ausgezeichneten Korrosionsbeständigkeit gewählt.

Wichtiger ist, dass Edelstahl ein bevorzugtes Material für Hochvakuumanwendungen ist, da er eingeschlossene Gase nicht so leicht freisetzt (Ausgasung), was sonst die Vakuumumgebung kontaminieren und den Prozess beeinträchtigen würde.

Wärmemanagement: Der doppelwandige Wassermantel

Die Kammer verfügt über eine doppelwandige Konstruktion, die für vollständigen Wasser-Oberflächen-Kontakt ausgelegt ist. Dieser Wassermantel ist das primäre Kühlsystem des Ofens.

Während die innere „Heizzone“ extreme Temperaturen erreicht, hält das zirkulierende Wasser die Strukturwände der Kammer kühl. Dies verhindert ein Schwächerwerden des Stahls, schützt Vakuumdichtungen vor dem Versagen und gewährleistet die Sicherheit der Bediener und der umliegenden Geräte.

Diese integrierte Kühlung erstreckt sich auf die Tür und die Stromdurchführungen, wodurch mögliche Wasseraustritte in die reine Vakuumumgebung verhindert werden.

Atmosphärenkontrolle: Druck und Abdichtung

Die Kammer ist für den Betrieb von vollem Vakuum bis zu einem Überdruck von 2 bar ausgelegt. Diese Doppelfunktion ist entscheidend für moderne metallurgische Prozesse.

Eine robuste Abdichtung ist unerlässlich. Das System verwendet sechs Kniehebel-Pneumatikklemmen, um die Tür zu verriegeln. Dieser Mechanismus liefert die immense, gleichmäßig verteilte Kraft, die erforderlich ist, um eine luftdichte Abdichtung gegen inneren Druck und die starke Kraft einer externen Atmosphäre während des Vakuumbetriebs aufrechtzuerhalten.

Die Kernfunktion der Kammer

Letztendlich ist die Kammer der Behälter, der die kritischen Prozesskomponenten beherbergt. Im Inneren befinden sich die Heizelemente (wie Graphitrohre), die Wärmedämmung (Kohlefilz) und die Charge, das zu wärmebehandelnde Material. Die Aufgabe der Kammer ist es, diesen gesamten Prozess vor der Außenatmosphäre zu schützen.

Verständnis des Systemkontexts

Die Kammer, obwohl zentral, arbeitet nicht isoliert. Sie ist eine Komponente in einem größeren, integrierten System, und ihr Design hängt von der Funktion dieser anderen Teile ab.

Das Vakuumpumpsystem

Ein spezielles Vakuumsystem, bestehend aus verschiedenen Pumpen und Ventilen, ist für das Evakuieren der Luft aus der Kammer verantwortlich. Die robuste Konstruktion und die dichten Dichtungen der Kammer ermöglichen es diesem System, die erforderlichen niedrigen Drücke zu erreichen und aufrechtzuerhalten.

Die Heizzone und das Heizsystem

Die Heizelemente und die Isolierung im Inneren der Kammer erzeugen die Hochtemperaturumgebung. Das Kühlsystem der Kammer arbeitet, um diese intensive Wärme einzudämmen und den Behälter selbst vor dem Prozess zu schützen, den er umschließt.

Die Steuerungs- und Sicherheitssysteme

Eine speicherprogrammierbare Steuerung (SPS) und eine Touchpanel-Benutzeroberfläche verwalten jeden Aspekt des Ofenbetriebs. Dies umfasst die Steuerung von Temperaturrampen, Vakuumsollwerten und Gasspülungen. Die physikalische Integrität der Kammer ist die Grundlage, auf der diese präzisen digitalen Steuerungen einen Prozess zuverlässig ausführen können.

Wichtige Erkenntnisse zur Bewertung

Bei der Bewertung dieses oder eines Vakuumofens ermöglicht das Verständnis der Kammerspezifikationen, die Ausrüstung an Ihre spezifischen Ziele anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Die reine Edelstahlkonstruktion und das Hochvakuumdesign sind speziell darauf ausgelegt, eine atmosphärische Kontamination Ihrer Materialien zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Betriebssicherheit liegt: Die umfassende doppelwandige Wasserkühlung für Kammer, Tür und Durchführungen ist das wichtigste Merkmal zur Vermeidung von Strukturversagen und zur Gewährleistung der Systemzuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Prozessflexibilität liegt: Die Fähigkeit, von vollem Vakuum bis zu 2 bar Überdruck zu arbeiten, ermöglicht eine breite Palette von Prozessen, von einfachem Entgasen bis hin zu komplexem Gasabschrecken und Aufkohlen.

Letztendlich definieren die Kammerspezifikationen ihre Fähigkeit, eine präzise kontrollierte Umgebung für hochwertige thermische Prozesse zu schaffen und aufrechtzuerhalten.

Zusammenfassungstabelle:

| Spezifikation | Details |

|---|---|

| Material | Edelstahl (doppelwandig, wassergekühlte) |

| Druckbereich | Volles Vakuum bis 2 bar (höhere Optionen verfügbar) |

| Dichtungsmechanismus | Sechs pneumatische Klemmen an wassergekühlter Tür |

| Kühlsystem | Integrierter Wassermantel für Wärmemanagement |

| Hauptvorteile | Verhindert Kontamination, gewährleistet Sicherheit, unterstützt flexible Prozesse |

Erzielen Sie Präzision in Ihrem Labor mit den kundenspezifischen Vakuumöfen von KINTEK

KINTEK nutzt außergewöhnliche F&E und Eigenfertigung und bietet verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unser Produktprogramm, das Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie verbesserte Reinheit, Sicherheit oder Prozessflexibilität benötigen, unsere Vakuumofenkammern liefern zuverlässige Leistung, die auf Ihre Ziele zugeschnitten ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermische Verarbeitung mit einer kundenspezifischen Lösung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Komponenten eines Vakuumofens? Entdecken Sie die Geheimnisse der Hochtemperaturverarbeitung

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit