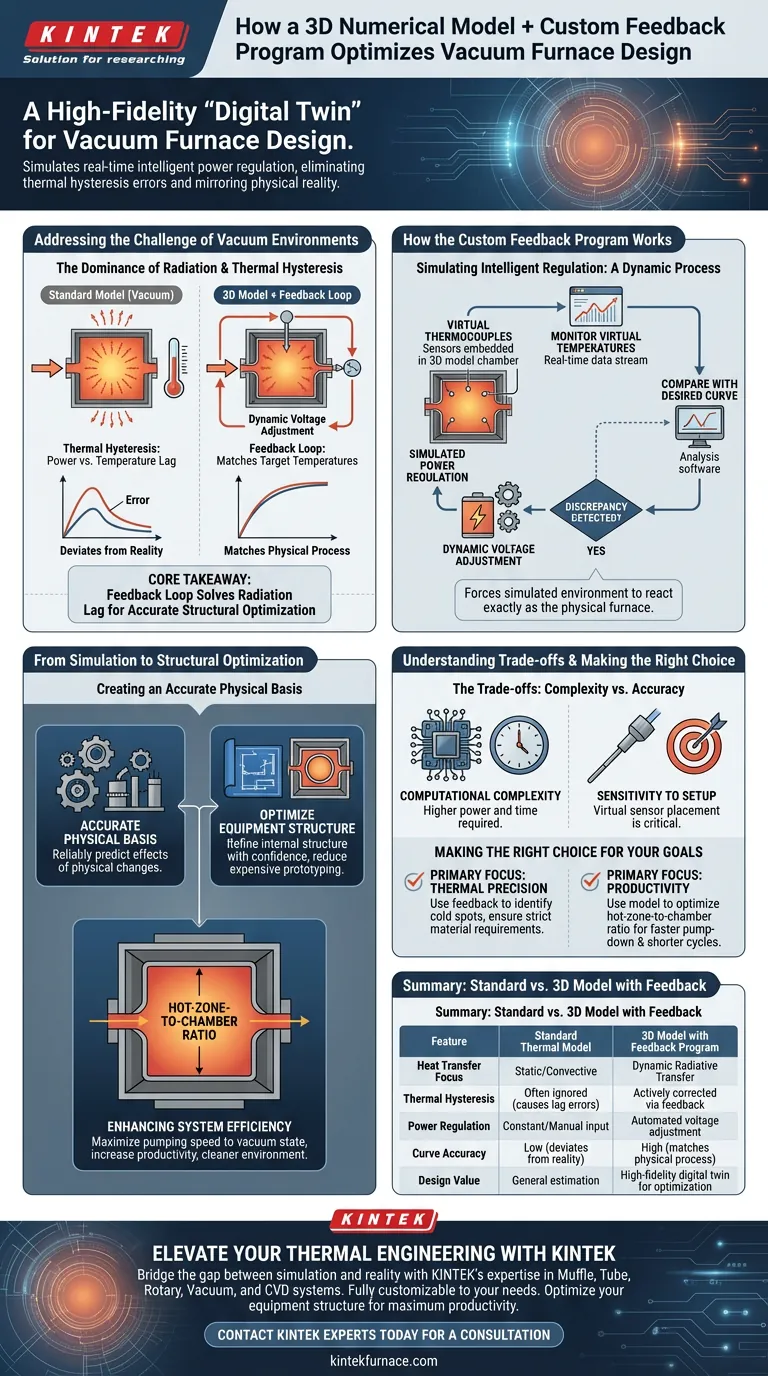

Ein dreidimensionales numerisches Modell in Kombination mit einem benutzerdefinierten Temperatur-Spannungs-Feedback-Programm dient als hochpräziser „digitaler Zwilling“ für die Konstruktion von Vakuumöfen. Durch die Simulation einer intelligenten Echtzeit-Leistungsregelung überwacht diese Methode aktiv virtuelle Temperaturen und passt die Eingangsspannung automatisch an. Dieser dynamische Prozess eliminiert die durch thermische Hysterese verursachten Vorhersagefehler und stellt sicher, dass die Simulation die physikalische Realität des Vakuumheizens widerspiegelt.

Kernbotschaft: Standard-Wärmemodelle versagen in Vakuumumgebungen oft aufgrund der Verzögerung durch Wärmestrahlung. Dieser fortschrittliche Ansatz löst dieses Problem, indem er eine Feedback-Schleife integriert, die die Spannung dynamisch an die Zieltemperaturen anpasst und eine mathematisch genaue Grundlage für die strukturelle Optimierung bietet.

Bewältigung der Herausforderungen von Vakuumumgebungen

Die Dominanz der Strahlung

In einem Vakuumofen ist die konvektive Wärmeübertragung praktisch nicht vorhanden. Das System nutzt fast ausschließlich die Wärmestrahlung, um die Last zu erwärmen.

Verständnis der thermischen Hysterese

Die Strahlungsübertragung erzeugt eine deutliche Trennung zwischen der angelegten Leistung und der sofortigen Temperaturänderung. Dieses Phänomen, bekannt als thermische Hysterese, verursacht eine Verzögerung, die statische Modelle häufig falsch berechnen.

Die Einschränkung von Standardmodellen ohne Feedback

Ohne Berücksichtigung dieser Verzögerung liefert eine Standard-Simulation eine Heizkurve, die vom tatsächlichen Prozess abweicht. Diese Abweichung macht das Modell für präzise strukturelle Änderungen an der Ausrüstung unzuverlässig.

So funktioniert das benutzerdefinierte Feedback-Programm

Simulation einer intelligenten Regelung

Das benutzerdefinierte Programm wurde entwickelt, um die in realen Produktionsumgebungen verwendeten intelligenten Leistungsregelungssysteme nachzuahmen. Es verwandelt das Modell von einer passiven Beobachtung in eine aktive Simulation.

Der Überwachungsprozess

Das System platziert „virtuelle Thermoelemente“ im 3D-Raum, um die Temperaturen in Echtzeit zu überwachen. Es vergleicht diese simulierten Messwerte ständig mit der gewünschten Prozesskurve.

Dynamische Spannungsanpassung

Wenn eine Diskrepanz erkannt wird, passt das Programm die Eingangsspannung innerhalb der Simulation automatisch an. Dies schafft eine Feedback-Schleife, die die simulierte Umgebung dazu zwingt, genau wie der physische Ofen zu reagieren.

Abgleich der Heizkurven

Das Ergebnis ist eine simulierte Heizkurve, die perfekt mit der tatsächlichen Prozesskurve übereinstimmt. Diese Übereinstimmung validiert das Modell als genaue Darstellung des physikalischen Verhaltens des Ofens.

Von der Simulation zur strukturellen Optimierung

Erstellung einer genauen physikalischen Grundlage

Sobald die Feedback-Schleife sicherstellt, dass die Heizkurve korrekt ist, bietet das Modell eine zuverlässige physikalische Grundlage für die Konstruktion. Ingenieure können nun genau vorhersagen, wie sich physische Änderungen auf die thermische Leistung auswirken.

Optimierung der Ausrüstungsstruktur

Mit einem validierten Modell können Konstrukteure die interne Struktur von Vakuum-Sinteranlagen zuversichtlich verfeinern. Dies reduziert die Notwendigkeit teurer physischer Prototypen.

Verbesserung der Systemeffizienz

Eine genaue Modellierung ermöglicht die Optimierung kritischer Designelemente, wie z. B. des Verhältnisses von Heizzone zu Kammer. Ein gut gestaltetes Verhältnis stellt sicher, dass das Pumpsystem schneller einen Vakuumzustand erreicht, was die Produktivität maximiert und eine sauberere Arbeitsumgebung aufrechterhält.

Abwägungen verstehen

Rechenkomplexität

Die Implementierung einer Echtzeit-Feedback-Schleife in einem 3D-numerischen Modell erhöht die Komplexität der Simulation erheblich. Sie erfordert mehr Rechenleistung und Zeit als eine einfache, lineare thermische Analyse.

Empfindlichkeit gegenüber der Einrichtung

Da das System eine Feedback-Schleife nachahmt, ist die anfängliche Einrichtung der „virtuellen Sensoren“ entscheidend. Das Platzieren simulierter Thermoelemente an der falschen Stelle kann zu Überkorrektur oder Untererwärmung im Modell führen, genau wie im wirklichen Leben.

Die richtige Wahl für Ihre Designziele treffen

Wenn Sie Vakuum-Sinteranlagen entwickeln, ermöglicht Ihnen die Anwendung dieses Modellierungsansatzes, Präzision mit Effizienz in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf thermischer Präzision liegt: Verwenden Sie das Feedback-Programm, um kalte Stellen zu identifizieren und sicherzustellen, dass die Heizkurve den strengen Anforderungen des verarbeiteten Materials entspricht.

- Wenn Ihr Hauptaugenmerk auf Produktivität liegt: Verwenden Sie das Modell, um das Verhältnis von Heizzone zu Kammer zu optimieren und schnellere Vakuum-Pumpzeiten und kürzere Zyklusdauern zu gewährleisten.

Indem Sie die Lücke zwischen Simulation und Realität virtuell schließen, verwandeln Sie den Designprozess von einem Ratespiel in eine exakte Wissenschaft.

Zusammenfassungstabelle:

| Merkmal | Standard-Wärmemodell | 3D-Modell mit Feedback-Programm |

|---|---|---|

| Fokus der Wärmeübertragung | Statisch/Konvektiv | Dynamische Strahlungsübertragung |

| Thermische Hysterese | Oft ignoriert (verursacht Verzögerungsfehler) | Aktiv korrigiert durch Feedback |

| Leistungsregelung | Konstanter/Manueller Input | Automatisierte Spannungsanpassung |

| Genauigkeit der Kurve | Gering (weicht von der Realität ab) | Hoch (stimmt mit dem physikalischen Prozess überein) |

| Designwert | Allgemeine Schätzung | Hochpräziser digitaler Zwilling zur Optimierung |

Verbessern Sie Ihr thermisches Engineering mit KINTEK

Schließen Sie die Lücke zwischen Simulation und Realität mit der branchenführenden Expertise von KINTEK. Gestützt auf Experten in Forschung und Entwicklung und Fertigung, bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen thermischen Verarbeitungsanforderungen angepasst werden können.

Ob Sie Forscher oder industrieller Hersteller sind, unsere Hochtemperatur-Laböfen sind darauf ausgelegt, die Präzision und Effizienz zu liefern, die Ihre Materialien benötigen. Lassen Sie uns Ihnen helfen, Ihre Ausrüstungsstruktur für maximale Produktivität zu optimieren.

Kontaktieren Sie noch heute KINTEK-Experten für eine Beratung

Visuelle Anleitung

Referenzen

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum sind Laborvakuumöfen für die wissenschaftliche Forschung unerlässlich? Entdecken Sie Reinheit und Präzision in Experimenten

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zur Hochleistungsfähigkeit bei hohen Temperaturen

- Was sind die Hauptmerkmale von Laborvakuumöfen? Entfesseln Sie reine, kontrollierte Hochtemperaturprozesse

- Wie wird Vakuumlöten im medizinischen Bereich eingesetzt? Überlegene Biokompatibilität und Festigkeit für Geräte erzielen

- Was sind die Vorteile von horizontalen Vakuumöfen in Bezug auf Platzbedarf und Integration? Optimieren Sie den Grundriss und die Effizienz Ihres Labors

- Warum wird ein industrieller Hochtemperatur-Sinterofen für die Herstellung von mehrkanaligen Keramikmembranträgern benötigt? Schlüsselrollen bei der Materialumwandlung

- Welche Vorteile bietet die Vakuum-Wärmebehandlung gegenüber herkömmlichen Methoden? Erzielen Sie überlegene Materialqualität und Kontrolle

- Welche Temperatureigenschaften bietet das Vakuumbrennofensystem? Entdecken Sie präzise Erwärmung für anspruchsvolle Anwendungen