Im Kern bietet die Vakuum-Wärmebehandlung überlegene Materialergebnisse, indem sie die unkontrollierte Variable der atmosphärischen Luft eliminiert. Dies verhindert unerwünschte Oberflächenreaktionen wie Oxidation und Entkohlung, was zu Teilen mit verbesserten mechanischen Eigenschaften, höherer Reinheit und einer sauberen, glänzenden Oberfläche direkt aus dem Ofen führt.

Der grundlegende Unterschied liegt in der Kontrolle. Herkömmliche Methoden behandeln Materialien trotz der Atmosphäre und erfordern Korrekturmaßnahmen, während Vakuummethoden Materialien durch Beherrschung der Atmosphäre behandeln, was ein Maß an Präzision und Qualität ermöglicht, das sonst unerreichbar ist.

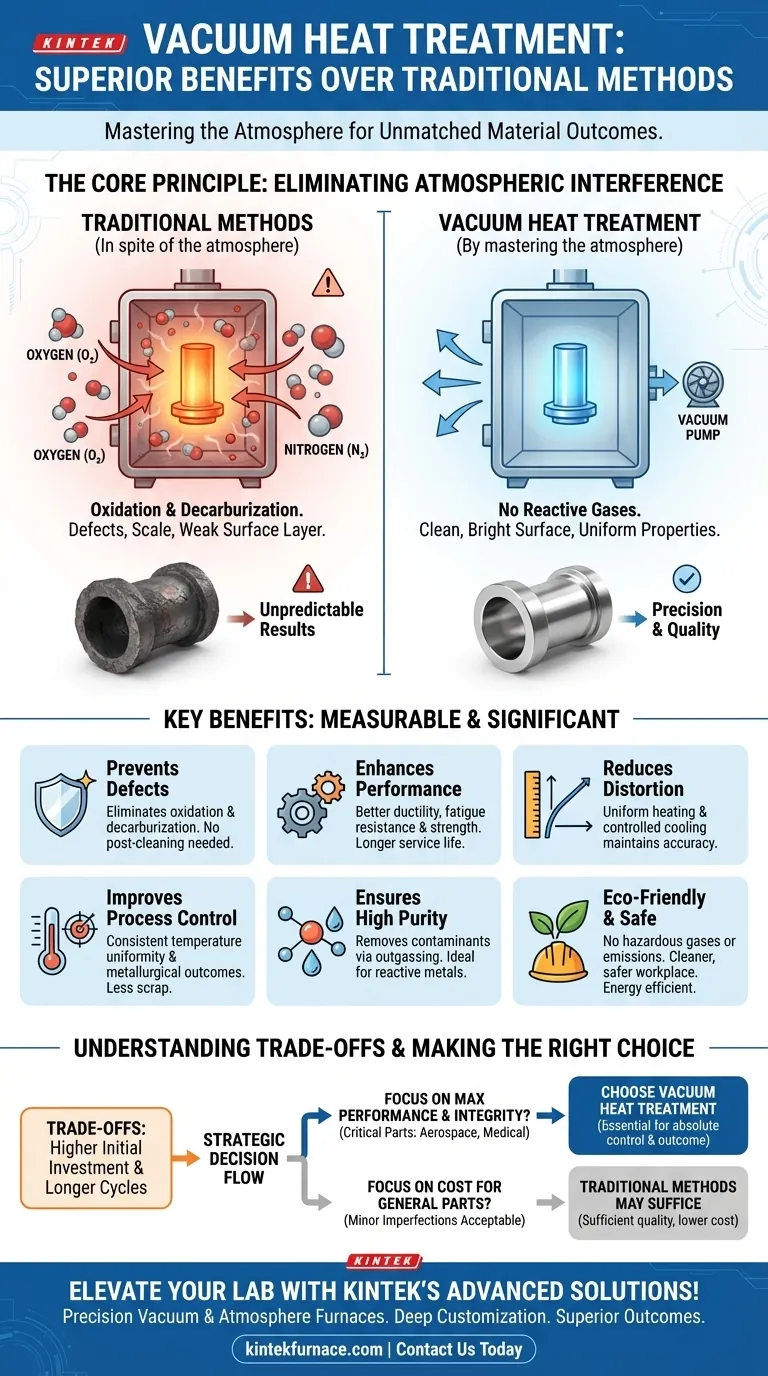

Das Grundprinzip: Eliminierung atmosphärischer Störungen

Die Wärmebehandlung in einem konventionellen Ofen bedeutet, eine erhitzte, hochreaktive Metalloberfläche einer Atmosphäre auszusetzen, die zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff besteht. Diese Wechselwirkung ist die Ursache für die meisten Wärmebehandlungsfehler.

Das Problem mit traditionellen Atmosphären

In einem traditionellen Ofen reagiert Sauerstoff aggressiv mit der heißen Metalloberfläche, ein Prozess, der als Oxidation bekannt ist. Dabei bildet sich eine Schicht aus Zunder oder Verfärbungen.

Diese Oxidschicht ist nicht nur kosmetisch. Sie kann die Oberflächenhärte beeinträchtigen, Maßungenauigkeiten verursachen und sogar Ausgangspunkte für Risse oder Ermüdungsversagen schaffen.

Darüber hinaus kann die Atmosphäre mit dem Kohlenstoff im Stahl reagieren, was zu Entkohlung führt. Dieser Verlust von Oberflächenkohlenstoff führt zu einer weichen, schwachen Außenschicht, die die Verschleißfestigkeit und Festigkeit des Endbauteils beeinträchtigt.

Die Vakuumlösung

Ein Vakuumofen arbeitet, indem er die Atmosphäre entfernt, bevor Wärme zugeführt wird. Durch den Betrieb in einem nahezu perfekten Vakuum gibt es praktisch keinen Sauerstoff oder andere reaktive Gase, die mit dem Teil in Wechselwirkung treten könnten.

Diese vollständige Kontrolle über die Umgebung stellt sicher, dass die Oberflächenchemie des Materials während des gesamten Prozesses unverändert bleibt. Das Teil, das den Ofen verlässt, ist chemisch dasselbe wie das Teil, das hineingegeben wurde – nur mit einer verfeinerten internen Kristallstruktur.

Überlegene Materialeigenschaften und Oberflächenintegrität

Die Eliminierung unerwünschter chemischer Reaktionen führt direkt zu einem qualitativ hochwertigeren und leistungsfähigeren Endprodukt. Die Vorteile sind messbar und erheblich.

Verhinderung von Oxidation und Entkohlung

Im Vakuum behandelte Teile kommen sauber, glänzend und zunderfrei heraus. Dies macht oft nachbehandelnde Reinigungsvorgänge wie Sandstrahlen oder Beizen überflüssig, was Zeit und Geld spart.

Noch wichtiger ist, dass die Oberfläche ihren vollen Kohlenstoffgehalt und ihre Legierungselemente behält, wodurch sichergestellt wird, dass die durch die Wärmebehandlung erreichte Härte, Verschleißfestigkeit und Festigkeit vom Kern bis zur Oberfläche gleichmäßig sind.

Verbesserung der mechanischen Leistung

Eine saubere, nicht oxidierte Oberfläche ist frei von mikroskopischen Defekten, die bei konventionell behandelten Teilen auftreten können. Dies bewahrt die inhärente Duktilität und Ermüdungsbeständigkeit des Materials.

Das Ergebnis ist ein Bauteil mit einer längeren und vorhersehbareren Lebensdauer, ein entscheidender Faktor für hochbeanspruchte Anwendungen in Branchen wie Luft- und Raumfahrt, Medizin und Hochleistungsautomobilbau.

Reduzierung von Verzug

Vakuumöfen ermöglichen eine extrem gleichmäßige Erwärmung, da die Wärme in Abwesenheit von Luftströmungen hauptsächlich durch Strahlung übertragen wird. Dies, kombiniert mit kontrollierter Abkühlung (Abschrecken) unter Verwendung von Inertgas, minimiert die thermischen Spannungen, die dazu führen, dass sich Teile verziehen oder verformen.

Unübertroffene Prozesskontrolle und Wiederholbarkeit

Neben den metallurgischen Vorteilen bietet die Vakuumtechnologie einen außergewöhnlich stabilen und wiederholbaren Herstellungsprozess.

Erreichen von Temperaturgleichmäßigkeit

Das Fehlen von Konvektionsströmen in einem Vakuum stellt sicher, dass alle Oberflächen eines Bauteils – einschließlich komplexer Geometrien und innerer Bohrungen – mit der gleichen Rate erwärmt werden. Diese Temperaturgleichmäßigkeit ist der Schlüssel zur Erzielung konsistenter metallurgischer Umwandlungen im gesamten Teil.

Sicherstellung hoher Reinheit

Eine Vakuumumgebung ist von Natur aus sauber. Sie zieht aktiv Verunreinigungen, Feuchtigkeit und absorbierte Gase von der Oberfläche der Teile ab, ein Prozess, der als Ausgasung bekannt ist.

Dies führt zu einem Endprodukt mit außergewöhnlich hoher Reinheit, was für die Verarbeitung reaktiver Metalle wie Titan oder hochreiner Legierungen, die in der Elektronik und bei medizinischen Implantaten verwendet werden, unerlässlich ist.

Verständnis der Kompromisse

Obwohl die Vorteile klar sind, ist die Vakuum-Wärmebehandlung nicht die Standardlösung für jede Anwendung. Es handelt sich um einen Präzisionsprozess mit entsprechenden Kosten.

Höhere Anfangsinvestition und Zykluskosten

Vakuumöfen stellen im Vergleich zu traditionellen Atmosphärenöfen eine erhebliche Kapitalinvestition dar. Der Prozesszyklus selbst kann auch länger sein, da Zeit benötigt wird, um die Kammer auf das erforderliche Vakuumniveau zu evakuieren.

Wenn einfachere Methoden ausreichen

Für Allzweckbauteile, bei denen die Oberflächengüte nicht kritisch ist und eine leichte Entkohlung akzeptabel ist, können konventionelle atmosphäregesteuerte oder offene Ofenbehandlungen kostengünstiger sein. Der Schlüssel ist, den Prozess an die Leistungsanforderungen des Teils anzupassen.

Betriebliche und ökologische Vorteile

Moderne Fertigungsentscheidungen werden auch von Effizienz, Sicherheit und Umwelteinfluss bestimmt, Bereiche, in denen die Vakuumtechnologie hervorragende Leistungen erbringt.

Verbesserung der Energieeffizienz

Obwohl die Zykluszeiten länger sein können, sind moderne Vakuumöfen hochisoliert und verlieren sehr wenig Wärme an ihre Umgebung. Im Gegensatz zu vielen traditionellen Öfen, die über Wochenenden auf Temperatur gehalten werden müssen, um einen Thermoschock zu vermeiden, kann ein Vakuumofen vollständig abgeschaltet werden, was erhebliche Energie spart.

Schaffung eines sichereren, saubereren Arbeitsplatzes

Vakuumöfen eliminieren die Notwendigkeit brennbarer oder explosiver Gase (wie Wasserstoff oder endothermes Gas), die oft in Atmosphärenöfen verwendet werden. Der Prozess erzeugt keine Emissionen, keine toxischen Nebenprodukte und keine gefährlichen Chemikalien, die entsorgt werden müssen, was zu einem viel sichereren und umweltfreundlicheren Betrieb führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Wärmebehandlungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit den Endanforderungen und dem Wert Ihres Bauteils.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung und Oberflächenintegrität liegt: Die Vakuumbehandlung ist unerlässlich für kritische Komponenten in der Luft- und Raumfahrt, Medizin oder im Werkzeug- und Formenbau, wo ein Ausfall keine Option ist.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit für hochwertige Teile liegt: Die Präzision und Stabilität der Vakuumverarbeitung reduziert Ausschuss und Nacharbeit und bietet einen langfristigen Wert, der die anfänglichen Kosten überwiegen kann.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Allzweckteile liegt: Traditionelle atmosphäregesteuerte Öfen können eine ausreichende Qualität für Komponenten liefern, bei denen geringfügige Oberflächenfehler akzeptabel sind.

Letztendlich ist die Wahl der Vakuum-Wärmebehandlung eine strategische Entscheidung, um die absolute Kontrolle über das metallurgische Ergebnis Ihrer kritischsten Komponenten zu priorisieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation/Entkohlung | Eliminiert Oberflächenreaktionen, sorgt für saubere, glänzende Oberflächen und gleichmäßige Härte ohne Nachbehandlung. |

| Verbessert mechanische Eigenschaften | Verbessert Duktilität, Ermüdungsbeständigkeit und Festigkeit für eine längere Lebensdauer in hochbeanspruchten Industrien. |

| Reduziert Verzug | Bietet gleichmäßige Erwärmung und kontrollierte Abkühlung zur Minimierung von Verzug und Aufrechterhaltung der Maßgenauigkeit. |

| Sorgt für hohe Reinheit | Entfernt Verunreinigungen durch Ausgasung, ideal für reaktive Metalle und hochreine Legierungen. |

| Verbessert die Prozesskontrolle | Bietet Temperaturgleichmäßigkeit und Wiederholbarkeit, reduziert Ausschuss und Nacharbeit in der Fertigung. |

| Umwelt- und Sicherheitsvorteile | Eliminiert gefährliche Gase und Emissionen, schafft einen sichereren, saubereren Arbeitsplatz mit besserer Energieeffizienz. |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch exzellente Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir verschiedene Labore mit Präzisionsgeräten wie Vakuum- und Atmosphärenöfen, Muffel-, Rohr-, Drehrohröfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, indem wir überlegene Materialergebnisse, verbesserte Prozesskontrolle und Kosteneinsparungen liefern. Geben Sie sich nicht mit weniger zufrieden – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsprozesse optimieren und Innovationen in Ihren Anwendungen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung