Im medizinischen Bereich ist das Vakuumlöten das maßgebliche Verfahren zur Herstellung kritischer Komponenten, bei denen ein Versagen keine Option ist. Es wird verwendet, um außergewöhnlich starke, reine und hermetisch dichte Verbindungen für Geräte wie chirurgische Instrumente, Diagnosegeräte und lebenserhaltende Implantate herzustellen. Das Verfahren wird gewählt, weil seine kontrollierte Vakuumumgebung Oxidation verhindert und die Notwendigkeit korrosiver Flussmittel eliminiert, wodurch das höchste Maß an Biokompatibilität und Sauberkeit für die Patientensicherheit gewährleistet wird.

Die größte Herausforderung bei der Herstellung medizinischer Geräte ist das Erreichen absoluter Zuverlässigkeit und Reinheit in jeder Komponente. Das Vakuumlöten begegnet dieser Herausforderung direkt, indem es makellose, kontaminationsfreie Verbindungen schafft, die stärker und steriler sind als die mit fast jeder anderen Verbindungsmethode hergestellten.

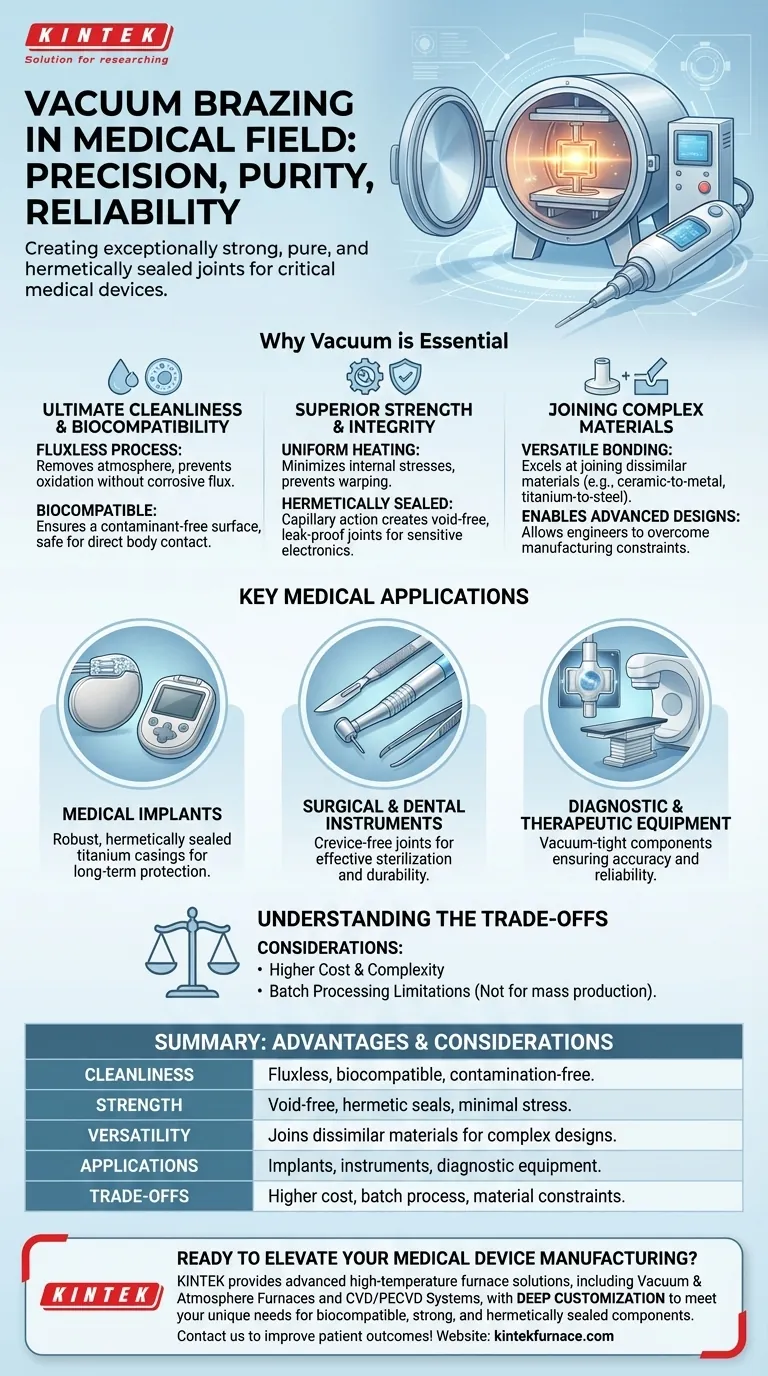

Warum Vakuum für medizinische Geräte unerlässlich ist

Die Entscheidung für das Vakuumlöten wird durch die kompromisslosen Anforderungen der medizinischen Industrie bestimmt. Die einzigartige Umgebung eines Vakuumofens bietet drei grundlegende Vorteile: höchste Sauberkeit, überlegene strukturelle Integrität und die Fähigkeit, komplexe Materialien zu verbinden.

Ultimative Sauberkeit und Biokompatibilität erreichen

Traditionelle Verbindungsmethoden verwenden oft ein chemisches Flussmittel zur Reinigung von Metalloberflächen, das korrosive oder toxische Rückstände hinterlassen kann. Im medizinischen Kontext ist dies inakzeptabel.

Vakuumlöten ist ein flussmittelfreies Verfahren. Durch das Entfernen der Atmosphäre verhindert das Vakuum selbst, dass sich während der Hochtemperaturerhitzung Oxide auf den Metallteilen bilden, wodurch eine perfekt saubere Oberfläche für die Verbindung mit dem Lot gewährleistet wird. Dies führt zu einer kontaminationsfreien Verbindung, die von Natur aus biokompatibel und sicher für den direkten Kontakt mit dem menschlichen Körper ist.

Unbeeinträchtigte Verbindungsfestigkeit und Integrität gewährleisten

Ein Vakuumofen ermöglicht ein langsames, gleichmäßiges Erhitzen und Abkühlen der gesamten Baugruppe. Dies minimiert innere Spannungen, die zu Verformungen oder Rissen an Teilen führen können, ein häufiges Problem bei lokalen Erhitzungsmethoden wie dem Schweißen.

Das Lot wird durch Kapillarwirkung in den Spalt zwischen den Komponenten gezogen, wodurch eine vollständige, porenfreie Verbindung entsteht. Dies führt zu Verbindungen, die hermetisch dicht und leckagefrei sind, was für den Schutz empfindlicher Elektronik in einem Implantat oder die Aufnahme von Materialien in Diagnosegeräten unerlässlich ist.

Komplexe und unterschiedliche Materialien verbinden

Moderne medizinische Geräte sind oft komplexe Baugruppen aus verschiedenen Materialien, die aufgrund ihrer spezifischen Eigenschaften ausgewählt werden. Das Vakuumlöten zeichnet sich durch die Verbindung unterschiedlicher Materialien aus, wie z.B. das Verbinden eines Keramikisolators mit einem Titangehäuse oder einer Hartmetallspitze mit einem chirurgischen Instrument aus Edelstahl. Diese Vielseitigkeit ermöglicht es Ingenieuren, fortschrittlichere und effektivere Geräte zu entwerfen, ohne durch Herstellungsbeschränkungen eingeschränkt zu sein.

Wichtige medizinische Anwendungen des Vakuumlötens

Die Prinzipien der Sauberkeit, Festigkeit und Vielseitigkeit machen das Vakuumlöten zur bevorzugten Lösung für eine Reihe von risikoreichen medizinischen Anwendungen.

Medizinische Implantate

Bei Geräten wie Herzschrittmachern, Defibrillatoren und Medikamentenverabreichungspumpen muss das Außengehäuse perfekt abgedichtet sein, um die interne Elektronik jahrzehntelang vor Körperflüssigkeiten zu schützen. Das Vakuumlöten erzeugt die robusten, hermetisch dichten Titangehäuse, die diese lebensrettenden Geräte ermöglichen.

Chirurgische und zahnmedizinische Instrumente

Wiederverwendbare chirurgische Instrumente müssen wiederholten, aggressiven Sterilisationszyklen standhalten. Das Vakuumlöten erzeugt glatte, spaltfreie Verbindungen zwischen verschiedenen Teilen eines Instruments, wie z.B. einer gehärteten Stahlspitze und einem Edelstahlgriff. Dies eliminiert mikroskopische Spalten, in denen sich Bakterien verstecken könnten, und gewährleistet eine effektive Sterilisation.

Diagnose- und Therapiegeräte

Komplexe Maschinen wie Röntgenröhren, Linearbeschleuniger und andere Strahlentherapiegeräte benötigen vakuumdichte Komponenten, um zu funktionieren. Das Vakuumlöten wird verwendet, um diese Komponenten zusammenzusetzen und die Integrität und Zuverlässigkeit zu gewährleisten, die für genaue Diagnosen und eine sichere Patientenbehandlung erforderlich sind.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Vakuumlöten ein spezialisiertes Verfahren mit spezifischen Überlegungen. Es ist nicht die richtige Wahl für jede Anwendung.

Hohe Kosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar, und ihr Betrieb erfordert hochqualifizierte Techniker. Der Gesamtprozess ist teurer und zeitaufwändiger als herkömmliches Schweißen oder Löten.

Einschränkungen der Batch-Verarbeitung

Vakuumlöten ist ein Batch-Verfahren. Teile müssen sorgfältig montiert, in den Ofen geladen, einen langen Heiz- und Kühlzyklus durchlaufen und dann entladen werden. Dies begrenzt den Durchsatz im Vergleich zu kontinuierlichen Verbindungsmethoden und eignet sich am besten für hochwertige Komponenten statt für die Massenproduktion.

Design- und Materialbeschränkungen

Das Verfahren erfordert, dass die Teile für die Kapillarwirkung ausgelegt sind und dass alle beteiligten Materialien unter hoher Hitze und Vakuum stabil sind. Materialien mit hohen Dampfdrücken können beispielsweise nicht verwendet werden, da sie die Vakuumumgebung kontaminieren würden.

Anwendung auf Ihr Projekt

Bei der Bewertung des Vakuumlötens bestimmt Ihr Hauptziel, ob seine Vorteile die Investition rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf implantierbaren Geräten liegt: Vakuumlöten ist oft unerlässlich, um die erforderliche hermetische Abdichtung und absolute Biokompatibilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf wiederverwendbaren chirurgischen Instrumenten liegt: Verwenden Sie dieses Verfahren, um dauerhafte, spaltfreie Verbindungen zu schaffen, die Sterilisierbarkeit und eine lange Lebensdauer garantieren.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsgeräten liegt: Wählen Sie Vakuumlöten für die Verbindung unterschiedlicher Materialien in komplexen Baugruppen, die Vakuumdichtheit oder überlegene Festigkeit erfordern.

Letztendlich ermöglicht das Vakuumlöten Ingenieuren, sicherere, zuverlässigere und fortschrittlichere medizinische Geräte zu entwickeln, die die Patientenergebnisse direkt verbessern.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Sauberkeit | Flussmittelfreies Verfahren verhindert Oxidation, gewährleistet Biokompatibilität und eliminiert Verunreinigungen für den sicheren medizinischen Einsatz. |

| Festigkeit | Kapillarwirkung erzeugt porenfreie, hermetisch dichte Verbindungen mit minimaler Spannung für hohe Zuverlässigkeit. |

| Vielseitigkeit | Verbindet unterschiedliche Materialien wie Keramik und Metalle und ermöglicht komplexe Gerätekonstruktionen. |

| Anwendungen | Einsatz in Implantaten (z.B. Herzschrittmacher), chirurgischen Instrumenten und Diagnosegeräten für Haltbarkeit und Sterilität. |

| Kompromisse | Höhere Kosten, Batch-Verarbeitung und Materialbeschränkungen im Vergleich zu anderen Methoden. |

Bereit, die Herstellung Ihrer medizinischen Geräte mit Präzision und Zuverlässigkeit zu verbessern? KINTEK nutzt außergewöhnliche Forschungs- und Entwicklungsleistungen sowie eine eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an biokompatible, starke und hermetisch dichte Komponenten erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Projekte verbessern und die Patientenergebnisse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung