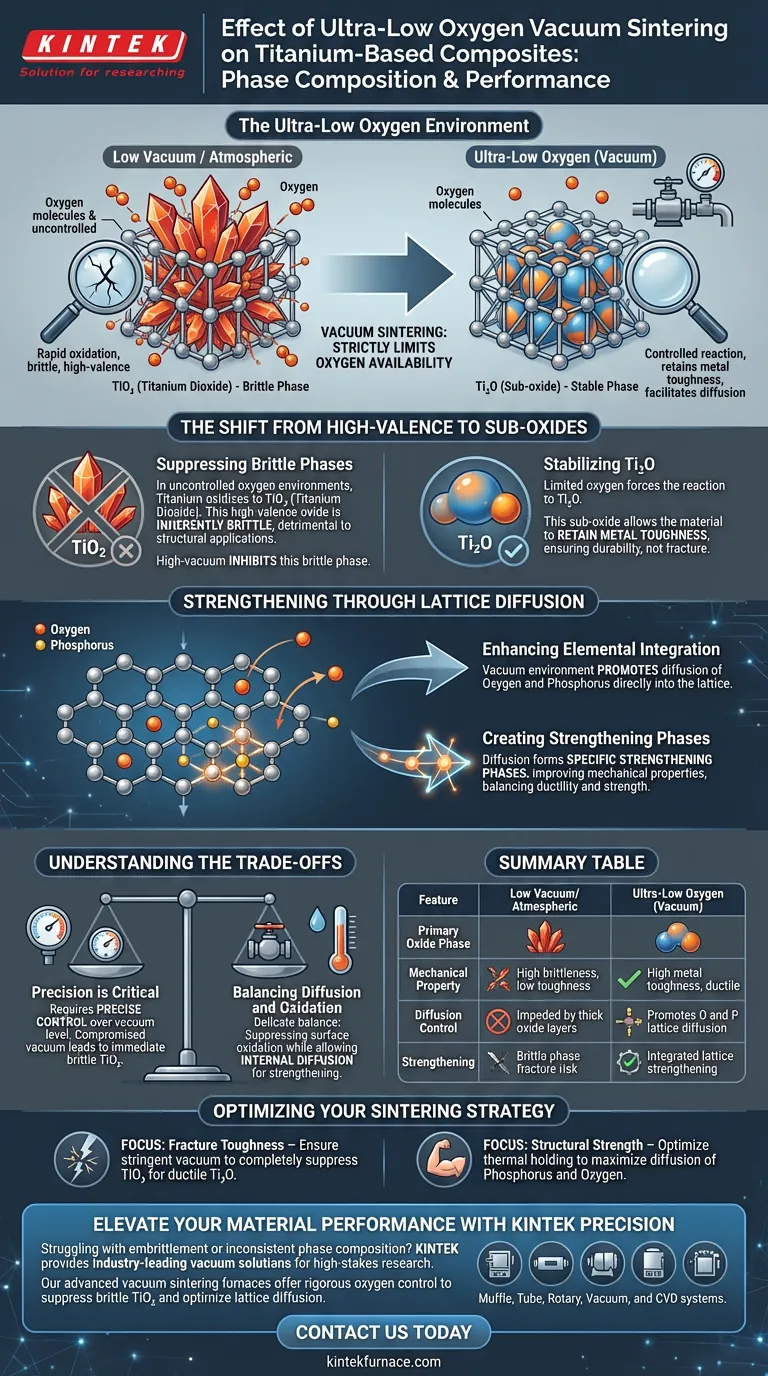

Die extrem sauerstoffarme Umgebung in einem Vakuum-Sinterofen verändert die Phasen-Zusammensetzung von Titan-basierten Verbundwerkstoffen grundlegend, indem sie die Verfügbarkeit von Sauerstoff streng begrenzt. Anstatt spröde Oxide mit hoher Wertigkeit wie Titandioxid (TiO2) zu bilden, erzwingt das kontrollierte Vakuum die Bildung stabiler Unteroxide, insbesondere Ti2O.

Durch die Regulierung des Sauerstoffpartialdrucks verhindert die Vakuum-Sinterung die Versprödung, die bei normaler Oxidation typisch ist. Sie bewahrt die intrinsische Zähigkeit des Metalls und erleichtert gleichzeitig die Diffusion von verstärkenden Elementen in das Titangitter.

Der Übergang von hoch-wertigen zu Unteroxiden

Unterdrückung spröder Phasen

In Umgebungen mit unkontrolliertem Sauerstoff oxidiert Titan schnell zu TiO2 (Titandioxid).

Diese Phase des hoch-wertigen Oxids ist für strukturelle Anwendungen nachteilig, da sie von Natur aus spröde ist.

Die Hochvakuum-Umgebung senkt den Sauerstoffpartialdruck ausreichend, um die Bildung dieser spröden Phase effektiv zu verhindern.

Stabilisierung von Ti2O

Bei streng begrenzter Sauerstoffverfügbarkeit wird die chemische Reaktion in einen anderen Weg gezwungen.

Das Titan reagiert unter Bildung von Ti2O, einer Unteroxid-Phase.

Im Gegensatz zu TiO2 ermöglicht Ti2O dem Material, seine metallische Zähigkeit zu bewahren, wodurch sichergestellt wird, dass der Verbundwerkstoff haltbar bleibt und nicht bruchanfällig ist.

Verstärkung durch Gitterdiffusion

Verbesserung der elementaren Integration

Über die Verhinderung unerwünschter Oxide hinaus fördert die Vakuum-Umgebung aktiv positive interne Veränderungen.

Sie erleichtert die Diffusion von Sauerstoff- und Phosphoratomen direkt in das Titangitter.

Bildung verstärkender Phasen

Dieser Diffusionsprozess ist nicht nur ein Nebeneffekt, sondern ein Verstärkungsmechanismus.

Wenn Sauerstoff und Phosphor in das Gitter integriert werden, bilden sie spezifische verstärkende Phasen innerhalb des Materials.

Dies führt zu einem Gerüst mit verbesserten Gesamteigenschaften, das Duktilität mit erhöhter Festigkeit ausgleicht.

Verständnis der Kompromisse

Präzision ist entscheidend

Während die Bildung von Ti2O wünschenswert ist, erfordert sie eine präzise Kontrolle des Vakuumgrades.

Wenn das Vakuum beeinträchtigt oder unzureichend ist, steigt der Sauerstoffpartialdruck, was zur sofortigen Bildung von sprödem TiO2 führt.

Ausgleich von Diffusion und Oxidation

Es besteht ein feines Gleichgewicht zwischen der Entfernung von Sauerstoff zur Verhinderung von TiO2 und der Ermöglichung ausreichender Mobilität für die Diffusion.

Die Prozessparameter müssen so abgestimmt werden, dass die Oberflächenoxidation unterdrückt wird, während die interne Diffusion von Phosphor und Sauerstoff weiterhin stattfindet, um die notwendige Verstärkung zu gewährleisten.

Optimierung Ihrer Sinterstrategie

Um diese Phasenumwandlungen effektiv zu nutzen, müssen Sie Ihre Ofenparameter auf Ihre spezifischen mechanischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf Bruchzähigkeit liegt: Stellen Sie sicher, dass Ihre Vakuumgrade streng genug sind, um die TiO2-Bildung vollständig zugunsten der duktilen Ti2O-Phase zu unterdrücken.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit liegt: Optimieren Sie die Haltezeiten bei erhöhter Temperatur, um die Diffusion von Phosphor und Sauerstoff in das Gitter für die Härtung zu maximieren.

Der Erfolg hängt von der Aufrechterhaltung einer Vakuumumgebung ab, die rigoros genug ist, um das Metall zu schützen, und dennoch die interne Chemie fördert, die Stärke aufbaut.

Zusammenfassungstabelle:

| Merkmal | Niedriges Vakuum/Atmosphärisch | Extrem sauerstoffarm (Vakuum) |

|---|---|---|

| Primäre Oxidphase | TiO2 (Titandioxid) | Ti2O (Unteroxid) |

| Mechanische Eigenschaft | Hohe Sprödigkeit, geringe Zähigkeit | Hohe metallische Zähigkeit, duktil |

| Diffusionskontrolle | Durch dicke Oxidschichten behindert | Fördert O- und P-Gitterdiffusion |

| Verstärkung | Risiko von Brüchen spröder Phasen | Integrierte Gitterverstärkung |

Verbessern Sie Ihre Materialleistung mit KINTEK Precision

Haben Sie Probleme mit Materialversprödung oder inkonsistenter Phasen-Zusammensetzung in Ihren Titanlegierungen? KINTEK bietet branchenführende Vakuumlösungen, die auf die anspruchsvollen Bereiche Luft- und Raumfahrt, Medizin und industrielle Forschung zugeschnitten sind. Mit Unterstützung von F&E und Fertigung auf Expertenniveau bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Hochtemperatur-Verarbeitungsanforderungen anpassbar sind.

Unsere fortschrittlichen Vakuum-Sinteröfen bieten die rigorose Kontrolle des Sauerstoffpartialdrucks, die erforderlich ist, um sprödes TiO2 zu unterdrücken und die Gitterdiffusion zu optimieren. Kontaktieren Sie uns noch heute, um sich mit unseren technischen Spezialisten zu beraten und zu erfahren, wie unsere Hochleistungs-Laborgeräte Ihre Verbundwerkstoffherstellung transformieren können.

Visuelle Anleitung

Referenzen

- Xingping Fan, Hao Zhang. Fabrication and Characterization of LaF3-Reinforced Porous HA/Ti Scaffolds. DOI: 10.3390/coatings14010111

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Welche Materialarten werden in Vakuumwiderstandsöfen verarbeitet? Ideal für reaktive Metalle, Legierungen und Keramiken

- Welche Vorteile bietet das Laser-Aktivlöten im Vergleich zum herkömmlichen Ofenlöten? Präzisionsversiegelung im Fokus

- Warum ist das Kühlsystem im Ofen wichtig? Für Langlebigkeit, Effizienz und Sicherheit

- Warum wird ein zyklischer Wärmebehandlungsofen für das Anlassen oder Glühen von TiNi-Legierungen nach dem Kaltwalzen benötigt?

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Ein Leitfaden zur Auswahl der richtigen Fügetechnik

- Welche Wärmebehandlungsprozesse kann ein Vakuumofen durchführen? Erzielen Sie überlegene Kontrolle und saubere Ergebnisse

- Was sind die Vorteile der Vakuumwärmebehandlung? Erreichen Sie überlegene Materialqualität und Kontrolle

- Warum ist Vakuumwärmebehandlung die optimale Methode für bestimmte Legierungen? Oxidation und Entkohlung für überragende Leistung verhindern